Раздел XII.

Тема 19. Классификация способов бурения, буровых машин, области их применения. Общие сведения о буровых машинах. Конструктивные схемы буровых машин вращательного (шнекового), ударного (ударноканатного, шарошечного, пневмоудрного), ударно-вращательного (с погружным пневмоудаником) термического и комбинированного бурения. Производительность буровых станков.

Процесс образования цилиндрических полостей (выработок) в горной породе носит название бурения. Цилиндрическую полость диаметром до 75 мм и глубиной до 5 м называют шпуром. Цилиндрическую полость диаметром более 75 мм при глубине до 5 м или любого диаметра при глубине более 5 м называют скважиной.

Способы бурения шпуров и скважин можно подразделить на два вида. К первому виду относят механические способы бурения, ко второму — физические способы (огневой, термомеханический, плазменный, электротермический).

При механическом бурении разрушение породы на забое шпура или скважины осуществляют внедрением в породу под действием механических усилий твердых тел — инденторов, при этом кристаллографическая структура разрушенных пород не меняется.

По характеру работы инструмента в забое и приложению силовых нагрузок механическое бурение можно разделить на следующие четыре способа: вращательный, вращательно-ударный, ударно-вращательный и ударный.

Классификация способов механического бурения.

При вращательном бурении разрушение породы на забое скважины происходит благодаря движению инструмента, имеющего форму резца, по винтовой линии. Такое движение является результатом сочетания вращательного и поступательного движений. Вращательно-поступательное движение инструмента на забое шпура или скважины осуществляется за счет приложения к буровому инструменту значительного крутящего момента (Мкр) и больших усилий (F). Ударные нагрузки при этом отсутствуют.

Бурение долотами шарошечного типа многие исследователи относят к ударному бурению, так как зубья долота, перекатываясь по забою скважины, имеют движение, сходное с движением ударного инструмента.

В горной практике скважины бурят долотами, вращающимися с небольшой частотой (1—1,5 с-1), а следовательно, с малыми скоростями приложения нагрузок (менее 0,6 м/с). При этом порода разрушается в результате статического раздавливания, характерного для вращательного бурения.

При ударном бурении инструмент, заточенный в виде клина, внедряется в породу под действием кратковременного ударного усилия, направленного по оси скважины. При этом осевое статическое усилие, необходимое для того, чтобы инструмент находился в контакте с забоем скважины, отсутствует или очень незначительно. Инструмент после совершения удара отскакивает от забоя и может быть повернут на некоторый угол для нанесения удара по новому месту на забое. Крутящий момент, необходимый для поворота инструмента, имеет незначительную величину.

Если механизм вращения бурового инструмента и ударный механизм совмещены в одном корпусе, то такие машины носят название перфораторов. Механизм вращения приводится в действие благодаря энергии поршня при обратном его ходе. Такой принцип построения бурильной головки реализован в перфораторах с геликоидальной парой. Эти машины относят к классу машин ударно-поворотного действия. Перфораторы, у которых вращение инструмента производится с помощью отдельного двигателя с редуктором, носят название перфораторов с независимым вращением бура.

Ударные механизмы могут следовать в скважину за буровым инструментом. Они называются погружными.

По роду подводимой энергии бурильные машины подразделяют на пневматические, гидравлические и электрические.

Удаление буровой мелочи из шпуров и скважин при бурении производится сжатым воздухом, водой, воздушно-водяной смесью или вакуумом. Поэтому подразделяют бурение с промывкой, продувкой, с воздушно-водяной смесью и бурение с пылеотсосом.

При бурении шпуров (скважин) с продувкой применяют пылеулавливающие устройства. Бурить без пылеулавливания запрещается.

Промывка у перфораторов может быть центральной или боковой. При центральной промывке вода подается к буру через бурильную головку по специальной трубке, а при боковой — в бур через муфту, которая встраивается в переднюю часть бурильной головки.

Условимся относить в группу машин, реализующих ударный способ бурения, все машины, у которых ударная забойная мощность составляет 90 % и более общей мощности, расходуемой на забое, т. е. у них Ny ≥ 10Nв.

При вращательно-ударном бурении режущая часть коронки внедряется в породу под действием осевого усилия и ударной нагрузки с одновременным вращением инструмента, благодаря чему происходит скалывание породы. Такой вид бурения позволяет подвести к забою наибольшее количество энергии, в силу чего вращательно-ударное бурение отличается высокой производительностью. В машинах вращательно-ударного действия мощность механизма вращения значительно больше мощности механизма ударного. Для такого вида бурения справедливо соотношение Nв>Nу. Вращательно-ударное бурение применяют для пород с f=6…14.

При бурении пород более высокой крепости разрушение происходит преимущественно за счет ударной нагрузки. На вращение инструмента при этом затрачивается меньшая мощность, а осевое усилие приходится уменьшать, так как большое осевое усилие в таких породах не способствует внедрению в них инструмента и вызывает повышенный его износ. Таким образом, в крепких породах целесообразно применять ударно-вращательное и ударное бурение.

При ударно-вращательном бурении буровой инструмент благодаря энергии вращения производит очистку забоя от разрушенных, но не отделившихся от массива частиц породы и разрушение небольшой части породы резанием.

Физические способы разрушения горной породы относятся к новым методам бурения и в настоящее время находятся в процессе исследований, промышленных экспериментов и внедрения отдельных типов машин.

Из электрофизических способов разрушения породы наиболее известны: ультразвуковой, электроимпульсный и высокочастотный.

Огневой (термический) способ бурения получил наибольшее распространение из всех физических способов и применяется для прожигания скважин диаметром до 300 мм и глубиной до 30 м. Разрушение породы происходит за счет термонапряжений, возникающих при нагреве породы высокотемпературными газовыми струями (2000—2500° С), вылетающими из сопел горелки со скоростью до 2000 м/с. Под действием этих напряжений тонкий слой породы растрескивается и под механическим воздействием газовых струй разрушается на мелкие частицы, которые транспортируются из скважины паро-газовой смесью. Наиболее эффективной областью применения являются породы, имеющие кремнистое основание, или породы с низким коэффициентом теплопроводности, которые растрескиваются раньше, чем начинается их плавление.

Ультразвуковой способ бурения основывается на принципе совместного воздействия на горную породу высокочастотных ультразвуковых колебаний, накладываемых на инструмент, и кавитационного эффекта в промывочной жидкости. При ультразвуковом способе горная порода разрушается за счет высокочастотных колебаний, которые создаются магнитострикционным вибратором.

Гидравлический способ бурения основан на действии струй воды (небольшого диаметра — 0,8…1 мм), подаваемой на забой под высоким давлением (до 2000 кгс/см2) и со сверхзвуковой скоростью для разрушения горной породы.

Электроимпульсный способ – в основе способа лежит использование электрогидравлического эффекта, который позволяет превращать энергию электрического разряда в механическую. Электроимпульсный способ бурения осуществляется подачей высокого напряжения на контакты электрической цепи, расположенные на забое скважины, заполненной водой. При этом происходит пробой межэлектродного промежутка с образованием газового канала в месте пробоя. Давление в канале искры в зависимости от параметров разрядного контура достигает 6000— 15 000 кгс/см2. Расположение искрового канала в непосредственной близости от породы приводит к ее разрушению.

При высокочастотном способе разрушения создаются электрические или магнитные поля высокой частоты, под действием которых горная порода нагревается и растрескивается с отделением тонких чешуек, что и может быть использовано для бурения скважин.

Взрывобурение может осуществляться с помощью патронов, жидких или твердых взрывчатых веществ и струйным способом. В первом случае в промывочную жидкость, циркулирующую по опущенным до забоя скважины трубам, с определенной частотой подаются патроны с жидкими или твердыми ВВ, взрывающиеся от удара о забой. Во втором случае по специальным трубкам из емкостей к дозирующим приспособлениям забойного взрывобура поступают жидкие компоненты ВВ (горючее и окислитель), которые затем подаются на забой и с помощью инициатора (сплава калия и натрия) взрываются.

Термомеханическое бурение относится к комбинированному способу разрушения горной породы. Сущность этого способа заключается в том, что с помощью высокотемпературных газовых струй в поверхностном слое забоя скважины создается предварительное напряженное состояние, благодаря которому значительно облегчается последующее разрушение породы механическим воздействием (шарошечным долотом или другим буровым инструментом). Проводимые промышленные испытания станков комбинированного бурения дали увеличение производительности на 30…50% по сравнению с чисто шарошечным бурением.

Области применения различных способов бурения.

Вращательный способ бурения. Вращательное бурение резанием реализуется бурильными головками вращательного действия, к которым относятся сверла и станки. Указанное оборудование изготавливают с электрическим, пневматическим или гидравлическим приводами. Наибольшее распространение получили электрические приводы. Электрическая энергия, как более дешевая (в 15— 20 раз), предпочтительнее пневматической. Однако применение пневматического привода оправдано в шахтах, опасных по внезапным выбросам угля или газа. В особо опасных условиях, например при добыче нефти подземным способом в случаях необходимости бурения глубоких скважин, применяют станки с гидравлическим приводом. Воду к таким станкам под давлением подают по трубам от насосов, которые устанавливают в местах, определяемых правилами безопасности.

Электрические вращательные головки используют для бурения пород слабой и средней крепости (f<8). Ведутся исследования по применению указанных машин для бурения в более крепких породах. Машины для бурения шпуров резцами в соединении с витыми штангами называют сверлами.

По виду применяемой энергии сверла подразделяют на электрические (электросверла), пневматические и гидравлические.

Электросверла подразделяют на ручные и колонковые. Колонковые электросверла имеют механическую или гидравлическую подачу. Заводы выпускают все электросверла во взрывобезопасном исполнении. Наибольшее распространение в горной промышленности получили ручные электросверла, которые применяют для бурения шпуров глубиной 1,5—3 м по углю и слабым породам с f<3 (каменная соль, сланцы). Диаметр шпуров 40—45 мм. Ручные электросверла выпускают массой 12—24 кг, частота вращения шпинделя 5—20 с-1. Мощность электродвигателя не превышает 1,6 кВт. При бурении ручным электросверлом подача инструмента на забой осуществляется рабочим вручную, величина усилия подачи при этом составляет 200—250 Н. Скорость бурения 0,2— 1 м/мин.

Для бурения шпуров и скважин большей глубины (до 10 м) или в более крепких углях (антрацитах) и породах применяют колонковые электросверла. Масса таких электросверл 28—140 кг (без колонн и бурового инструмента). Мощность электродвигателя 1,4—4,8 кВт. Частота вращения шпинделя сверла при наличии сменных шестерен варьирует в широких пределах (1—17 с-1). Современные подающие устройства развивают усилия подачи до 16 кН.

Заводы выпускают также пневматические сверла массой 10— 15 кг мощностью на шпинделе 1,5—2 кВт и вращающим моментом 25—50 Н·м. Сверла выпускают для бурения с руки и пневмодержки.

Для бурения скважин в породах с f ≤ 8 применяют станки вращательного действия, выпускаемые с электрическим и пневматическим приводами. Масса станка 200—400 кг. Частота вращения шпинделя 2,5—3 c-1. Мощность двигателя 3—8 кВт. Осевое усилие 0,5—1,5 кН. Глубина бурения скважин диаметром 60—80 мм равна 60—70 м.

Для бурения резцами в мягких породах может быть применен любой станок, предназначенный для дробового или алмазного бурения.

Для бурения алмазами применяют специальные станки. Коронка для сплошного или кернового бурения, армированная алмазами, при вращении разрушает породу забоя скважины, которая потом выносится на поверхность водой. Алмазную коронку подают на забой с помощью буровых штанг, вращение и осевое перемещение которым передается от станка. Станки для алмазного бурения отличаются портативностью, большой частотой вращения (7—50 с-1). Мощность двигателя 2,5—12 кВт. Масса станка 50— 300 кг. Такими станками бурят скважины диаметром 33—93 мм и глубиной до 100 м.

На открытых горных работах при вращательном бурении резанием используют инструменты из резцовых коронок со шнековым буровым ставом. Диаметр скважины 115—160 мм. Для бурения скважин диаметром 115 мм применяют легкие станки массой до 2 т с ходовым устройством шагающего типа. Скважины диаметром 125—160 мм бурят станками 2СБР-125-30, СБР-160А-24 (ГОСТ 20078—74). Станки оборудованы гусеничным ходом. Масса станка до 12 т. Мощность вращателя 40 кВт. Частота вращения бурового инструмента 2—3 с-1.

Станки для бурения долотами шарошечного типа с воздушной очисткой скважин нашли наибольшее распространение в горной промышленности. На открытых горных работах такими станками бурят скважины диаметром 160—320 мм, глубиной до 40 м. Частота вращения долота 1—3 с-1. Масса станка 20—130 т. Такие станки применяют для бурения взрывных скважин по породам f=6…18.

Ударный способ. В практике разработки рудных месторождений полезных ископаемых наибольшее распространение имеет ударное бурение переносными перфораторами с пневмодержками и телескопными перфораторами (ГОСТ 18093—79). Переносными перфораторами бурят шпуры диаметром 30—55 мм, глубиной до 4 м, а телескопными—скважины диаметром 40—85 мм, глубиной до 25 м. Перфораторами бурят скважины в породах с f=6…20 и выше.

Вращательно-ударный способ. Машины вращательно-ударного действия появились в последние двадцать лет. Из-за необходимости создания высокого осевого усилия машины этого типа имеют большую массу и высокую стоимость. Бурение такими машинами ведут с колесных или гусеничных установок. Бурят шпуры диаметром 40—65 мм, глубиной до 4 м. Глубину бурения шпуров определяют длиной податчика, так как бурение производят цельными штангами. Опыт показывает, что машины этого типа целесообразно применять для бурения в породах с f=6…12.

Ударно-вращательный способ. При отбойке руды методом глубоких скважин в подземных условиях бурят скважины глубиной до 50 м, диаметром 85—160 мм. Бурят такие скважины буровыми станками с погружными пневмоударниками. Станок состоит из механизма вращательного действия и пневмоударника, подаваемого в скважину с помощью штанг. Благодаря тому, что ударное бурение не требует больших силовых нагрузок, указанные станки имеют небольшую массу. Станки просты в изготовлении, удобны в эксплуатации. Их широко применяют при бурении скважин диаметром 85—125 мм.

На открытых разработках широко используют станки ударно-вращательного действия для бурения скважин диаметром 105— 160 мм и глубиной до 40 м в породах с f=10…20. Станки с погружными пневмоударниками выполняют как на колесном, так и на гусеничном ходу.

К машинам ударно-вращательного действия относят и мощные колонковые перфораторы с независимым вращением бура. Такими перфораторами бурят глубокие взрывные скважины диаметром 46—85 мм, глубиной до 30 м в породах с /=6—20. Колонковые перфораторы устанавливают на колонках или передвижных установках.

В соответствии с изложенным области применения способов бурения шпуров и скважин можно подразделить следующим образом:

Р- осевое усилие на инструмент, Мкр- крутящий момент,

Nв- мощность на вращение, Nу – ударная мощность.

Nв=f [Mкр(Р)]

Nу=0 — вращательный;

Nв>Nу — вращательно-ударный;

Nу>Nв — ударно-вращательный;

Ny ≥ 10Nв—ударный.

Общие сведения о буровых машинах. Конструктивные схемы буровых машин вращательного (шнекового), ударного (ударноканатного, шарошечного, пневмоудрного), ударно-вращательного (с погружным пневмоудаником) термического и комбинированного бурения. Производительность буровых станков.

Шахтные бурильные установки предназначены для бурения шпуров в породах различной крепости при проведении горных выработок, строительстве тоннелей, а также при ведении очистных работ в рудниках. Шпуры бурят вдоль оси выработки, в кровлю, бока и почву выработки. Бурильные установки полностью механизируют процесс бурения, улучшают санитарно-гигиенические условия работы и частично механизируют процессы заряжания шпуров и крепления, выработки.

Бурильные установки разделяют на фронтальные и радиально-фронтальные. Фронтальными установками шпуры бурятся только вдоль оси выработки, радиально-фронтальными — вдоль оси выработки и перпендикулярно к ней.

По типу бурильных головок бурильные установки подразделяют на оборудованные бурильными головками вращательного (f < 8), вращательно-ударного (f = 8-14) и ударно-вращательного (f= 12-20 и более) действия.

Бурильные установки подразделяют по роду потребляемой энергии - на пневматические, электрические и комбинированные; по типу ходовой части – пневмошинные, колесно-рельсовые и гусеничные, а также по числу бурильных головок - 1 -3.

Шахтная бурильная установка состоит из следующих основных сборочных единиц: бурильной головки с податчиком, манипулятора, рамы с ходовой частью, привода, пульта и системы управления.

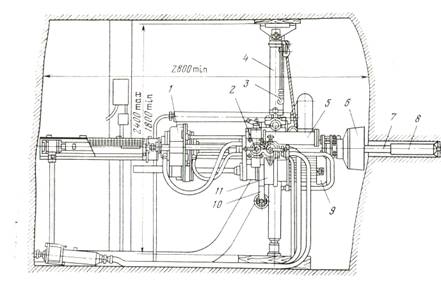

Рис. 1. Шахтная бурильная установка:

1 — ходовая часть; 2 — привод ходовой части; 3 — гидросистема; 4 — система управления; 5 — позиционер; 6 — манипулятор; 7 — бурильная машина

В настоящее время выпускается большое разнообразие конструктивного исполнения самоходного бурового оборудования. В целях его унификации ГОСТ 20785-83 предусмотрен выпуск шести типоразмеров установок типа УБШ (Установка бурильная шахтная). Первая цифра после букв - означает размерную группу машин, последующие цифры - означают порядковый номер модификации конструкции.

| Размерная группа машин

| Зона бурения, м

| |

| высота | ширина | |

| УБШ1 | 2.0 | 2.2 |

| УБШ2 | 2.5 | 3.3 |

| УБШЗ | 3.6 | 4.5 |

| УБШ4 | 5.0 | 6.0 |

| УБШ5 | 7.0 | 8.4 |

| УБШ6 | 10.0 | 9.4 |

Установка бурильная УБШ-221П

Гидравлическая буровая установка StopeMaster

Бурильные машины шахтных установок

Бурильная машина представляет совокупность бурильной головки и податчика, объединенных конструктивно. В шахтных самоходных бурильных установках в качестве бурильных головок широко используют колонковые пневматические перфораторы ПК-60А и ПК-75А с независимым вращением бура, гидравлические перфораторы, а также бурильную головку БГА-1М.

Податчики предназначены для перемещения бурильных головок совместно с буровым инструментом с рациональным осевым усилием подачи на забой во время бурения шпуров и возврата их в исходное положение после окончания бурения.

Различают податчики постоянной длины, применяемые на бурильных установках фронтального и радиально-фронтального типов, когда линейные размеры выработки превышают длину податчика, и телескопические податчики, которыми обуривают забой выработки с полной раздвижностью податчика, а кровлю и боковые стенки — укороченными шпурами с помощью сложенного податчика.

В конструктивном плане податчики могут быть винтовыми, цепными, канатными и канатно-поршневыми.

По типу привода различают податчики с приводом от двигателя и от цилиндра, по применяемой энергии — пневматические и гидравлические.

Податчики характеризуются следующими основными параметрами: длиной подачи 2—4,5 м; усилием подачи 1,5—20 кН; массой 30-850 кг (обычно 350 кг); скоростью подачи бурильной головки при бурении до 0,3 м/с, а при обратном ходе — от 0,2 до 0,4 м/с.

Рис.2. Винтовой податчик постоянной длины: 1- двигатель, 2 – ползун, 3 – тяги, 4 – амортизатор, 5 – бурильная головка, 6 – направляющие салазки, 7 –подвижный люнет, 8 – буровая штанга, 9 – неподвижный люнет, 10 – упор, 11 – гайка, 12 – винт, 13 – рама.

Телескопный податчик состоит из двух направляющих балок: нижнейи верхней. В процессе бурения бурильная головкаперемещается по верхней балке. Суммарный ход подачи складывается из хода подачи головки по верхней балке и хода верхней балки по нижней. При бурении укороченных шпуров верхнюю балку соединяют с нижней фиксатороми длинную буровую штангу заменяют укороченной. Оба люнетажестко соединены каждый со своей балкой.

Имеются аналогичные конструкции телескопических податчиков с винтовым, цепным и гидравлическим приводами.

Рис.6. Схема телескопного гидравлического податчика: 1- верхняя направляющая балка, 2 – нижняя направляющая балка, 3 – гидроцилиндр.

Важный элемент бурильной установки — манипулятор, который предназначен для перемещения бурильной головки с податчиком в пространстве и ее фиксации в нужных точках для бурения шпуров.

Основными элементами современных манипуляторо в являются: основание, стрела и позиционер. Основание служит для крепления манипулятора к раме установки. Стрела позволяет устанавливать бурильную машину в различные части забоя выработки. Позиционер служит для крепления бурильной машины на манипуляторе, придания ей нужного направления при бурении, а также для раскрепления ее в забое.

В качестве привода манипуляторов служат гидравлические цилиндры, пневматические цилиндры или двигатели с червячными редукторами и винтами. Неоспоримыми преимуществами гидроприводов являются быстрота действия, жесткость установки элементов манипулятора и малые размеры.

Манипуляторы обеспечивают следующие движения бурильной машины:

- перемещение по горизонтали;

- перемещение по вертикали;

- изменение угловой координаты оси инструмента в вертикальной плоскости (наклон бурильной машины);

- изменение угловой координаты оси инструмента в горизонтальной плоскости (поворот бурильной машины);

- перемещение бурильной машины на забой (надвигание и распор);

- вращение бурильной машины, при котором она обращается к стенке выработки своим наименьшим габаритом, с целью максимального приближения оси шпура к контуру выработки.

Бурильные головки ударно-вращательного и вращательно-ударного действия. Машины ударно-вращательного и вращательно-ударного бурения предназначены для бурения скважин в породах средней крепости и крепких. Бурение этими машинами основано на комбинированном способе разрушения породы, объединяющем основные свойства ударного и вращательного бурения. При этом буровой инструмент в породу внедряется в основном под действием удара, а лучшему скалыванию породы способствует значительный крутящий момент, непрерывно прикладываемый к буровому инструменту мощным вращателем. Вследствие этого в этих режимах появляется возможность значительно уменьшить усилие подачи по сравнению с вращательным способом, что уменьшает истирание бурового инструмента. Кроме того, увеличивается скорость бурения, по сравнению с ударным способом. Машины ударно-вращательного и вращательно-ударного бурения состоят из независимо работающих ударного и вращательного механизмов, смонтированных соответственно в одном корпусе или в разных.

Основная отличительная особенность машин ударно-вращательного действия — наличие специально сконструированного погружного ударного механизма - пневмоударника, перемещаемого в скважине вместе с буровой коронкой и обеспечивающего ей внедрение в породу, в основном, за счет ударов, в то время как у машин вращательно-ударного бурения ударный механизм остается вместе с вращателем вне скважины и выполняет вспомогательную функцию по отношению к основному — вращательному механизму.

В большинстве ударно-вращательных и вращательно-ударных буровых машин ударные механизмы используют пневматическую энергию, а вращательные и подающие — пневматическую, электрическую или гидравлическую. Основные преимущества ударно-вращательных буровых машин — сохранение энергии удара на буровой коронке независимо от глубины скважины и возможность приложения к буровому инструменту большого крутящего момента. У машин ударно-вращательного бурения, которые обычно применяют для бурения глубоких эксплуатационных и разведочных скважин, ударным механизмом служит погружной пневмоударник, которому через штанги передаются крутящий момент и усилие подачи на забой.

Погружные пневмоударники по принципу работы аналогичны перфораторам, но выполняются без встроенного поворотного устройства, вращаются вместе со ставом штанг, вынесенным вращателем, и работают на воздушно-водяной смеси, что значительно упрощает их конструкцию.

Машины вращательно-ударного бурения применяются в основном при проведении выработок большого сечения для бурения шпуров и скважин и по принципу действия аналогичны тяжелым колонковым перфораторам с независимым вращением бурового инструмента. Необходимо отметить, что в последние годы в СССР и за рубежом наблюдается стремление использовать машины вращательно-ударного действия и для бурения эксплуатационных скважин. Основная отличительная черта этих машин - большой крутящий момент, развиваемый так же как и у машин ударно-вращательного бурения специальным вращателем, не зависящим от ударного механизма.

Бурильная машина вращательно-ударного действия, состоящая из вращательного и ударного механизмов, скомпонованных в одном корпусе, называется бурильной головкой.

Машины с погружными пневмоударниками

На рудниках получили распространение станки ударно-вращательного бурения с погружными пневмоударниками (БП) для бурения глубоких (до 50 м) скважин в породах средней крепости и крепких. Наибольшее распространение получили станки типа НКР (НКР-100МА, НКР-100МПА) оборудованные вращательным и подающим механизмами и погружным пневмоударником. Станки в конструктивном отношении выполняются обычно аналогично станкам вращательного бурения с пневматической подачей и при соответствующих режимах работы могут использоваться для бурения разведочных скважин резцовыми и алмазными коронками.

К машинам с погружными пневмоударниками относятся полуавтоматические буровые станки типа НКР и самоходные буровые станки для подземных разработок СБП-155/320, СБСП-56/320 и БП-160С (ГОСТ 26698-85). Станок НКР предназначен для бурения скважин в любом направлении по рудам и породам средней крепости, включая крепкие, диаметром 105-110 мм и глубиной до 50 м.

Полуавтоматический буровой станок НКР-100МА (главные конструкторы П. М. Емельянов и Э. Г. Чернилов) позволяет бурить скважины диаметром 85—105 мм, глубиной до 50 м. Двухшарнирное установочное приспособление станка позволяет бурить скважины в любом направлении.

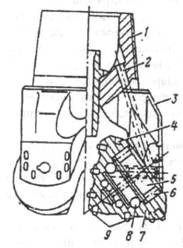

Рисунок.1. Буровой станок НКР-100МА:

1—подающий патрон; 2 - пульт управления; 3 - ручная лебедка; 4 - распорная колонка; 5-подающий цилиндр; 6-оградительный щиток; 7 - буровой став- 8—пневмоударник; 9 — электродвигатель; 10 — салазки с роликом; 11 — редуктор

При применении станка НКР-100МА механизируются спуск и подъем бурового става, развинчивание резьбовых соединений штанг. Буровые штанги диаметром 63,5 мм имеют большие проходные сечения для сжатого воздуха, что обеспечивает повышенную производительность, вследствие малого падения давления в буровом ставе.

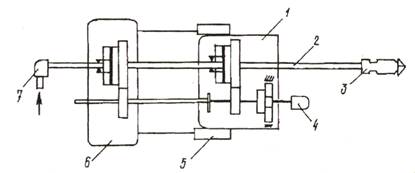

Рисунок 2. Принципиальная схема конструкции станка НКР —100:

1-редуктор с пневмозахватами; 2-буровая штанга; 3-погружной пневмоударник; 4-двигатель; 5—пневмоподатчик; 6-подающий патрон; 7-муфта для подвода сжатого воздуха.

Буровой станок НКР100МА (рис.2.) состоит из редуктора с пневмозахватами, подающего патрона с двумя пневмодатчика-ми, двигателя, бурового става, пневмоударника, распорной колонки. Пневмозахват удерживает и вращает буровой став, когда подающий патрон производит перезахват штанги. Подающий патрон предназначен для подачи и вращения бурового инструмента во время бурения или при выдаче его из скважины. При необходимости бурить глубокие восстающие скважины устанавливают два дополнительных подающих цилиндра (НКР-100МВА и НКР-100МПВА).

Распорная колонка служит для установки станка в рабочей камере и закрепления его для бурения скважин в нужном направлении. Применяют колонки для горизонтального и вертикального бурения, которые различаются длиной трубной стойки.

Буровой став из отдельных свинченных между собой штанг (длиной 1.2 м каждая) предназначен для подачи пневмоударника в скважину, подвода к нему сжатого воздуха и крутящего момента.

Таблица 1. Техническая характеристика станков НКР-100

| Тип станка | Диаметр скважины | Глубина бурения, | Усилие подачи, | Частота вращения | Крутящий момент, | Масса, |

| мм | м | кН | с~1 | Н.м | ||

| НКР100МА | 105 | 50 | 6 | 1.3 | 330 | 425 |

| НКР100МВА | 105 | 80 | 12 | 1.3 | 330 | 450 |

| НКР100МПА | 105 | 50 | 6 | 2 | 330 | 420 |

| НКР100МПВА | 105 | 80 | 12 | 2 | 330 | 445 |

Для бурения станок НКР100МА устанавливают в камеры. Горизонтальные и слабонаклонные скважины бурят из камер высотой 2,2 м и сечением 2,8х2,8 м. При бурении вертикальных скважин высота камеры должна быть 2,5—2,9 м. Если скважины бурят из выработок большой высоты, то колонка может быть установлена горизонтально. При ударно-вращательном бурении буровой машиной является погружной пневмоударник. Пневмоударники изготовляются двух типов: с индексом П для открытых горных работ и с индексом ПП для подземных горных работ. Цифра, стоящая за буквами, указывает на диаметр скважины в миллиметрах, а следующая за ними — ударную мощность в киловаттах.

По ГОСТ 13879-73 погружные пневмоударники выпускаются четырех основных типоразмеров соответственно для бурения скважин диаметром 105, 125, 160 и 200 мм с ударной мощностью не менее 2.2; 3.1; 4.3 и 5.8 кВт при давлении сжатого воздуха 0.5 МПа. Технические характеристики пневмоударников приведены в табл. 2.

Таблица 2. Техническая характеристика пневмоударников

| Наружный | Масса | |||||||

| Тип пневмо- | Диаметр | диаметр | Масса | Ход | Число | Энергия | Ударная | пневмо- |

| ударника | долота, мм | пневмо-ударника, мм | ударника, кг | ударника, мм | ударов, с-1 | ударов, Дж | мощность кВт | ударника, кг |

| М-29Т | 85 | 68 | 1.75 | 76 | 25 | 54 | 1.73 | 10 |

| ПП-105-2.4 | 105 | 92 | 2.8 | 72 | 28 | 93.2 | 2.4 | 16.8 |

| ПП-105-2.2 | 105 | 92 | 3.2 | 55 | 32.5 | 73.5 | 2.2 | 15.5 |

| П-105-2.6 | 105 | 96 | 3.0 | — | 27 | 96 | 2.6 | 22.6 |

| П-155-4.1 | 155 | 140 | 5.5 | 70 | 30 | 140 | 4.3 | 40 |

| П-200 | 200 | 175 | 19.3 | — | 10 | 420 | 7.9 | 110 |

Самоходные буровые станки предназначены для бурения скважин диаметром 155 мм с последующим расширением до 320 мм. Расширяют скважины с помощью расширителя как снизу вверх, так и сверху вниз.

Выпускается станок СБП-155/320 для бурения скважин диаметром 155 мм с последующим расширением до 320 мм. Станок смонтирован на ходовом устройстве, имеющем две бортовые передачи. Каждая передача имеет свой привод, состоящий из пневмодвигателя ДАР-14 и червячной передачи. При необходимости буксировки станка колеса могут быть отсоединены от привода, в этом случае они свободно вращаются. В передней части станка есть кронштейн, на котором установлена рама податчика. Податчик поворачивается вокруг продольной оси станка на 360°, чем обеспечивается возможность бурения полного веера скважин. Податчик гидравлический, с удвоителем хода. Вращатель станка имеет двухступенчатый редуктор и два пневмодвигателя ДАР-5.

В нижней части станка установлены гидрозажим и шламоуловитель. Гидроключ в средней части податчика применяется для страгивания резьбы при разборке бурового става. Штанги на станке диаметром 114 мм обеспечивают жесткость снаряда, благодаря чему скважины имеют минимальное отклонение.

Перед бурением скважины раму станка раскрепляют с помощью четырех домкратов. В транспортное положение податчик переводят с помощью цилиндра подъема. Высота станка 1500 мм.

Первоначально станком бурят пилотную скважину, диаметром 155 мм, а затем она проходится с помощью расширителя и получает диаметр 320 мм. Расширяют скважины как снизу вверх (рис. 4, а), так и сверху вниз (рис. 4, б).

Рисунок 4. Схемы расширения скважин станком СБП-155/320

Горная промышленность выдвинула требование создания станка для бурения скважин по кругу. Это связано с необходимостью проходить восстающие выработки взрывным способом без присутствия людей в забое. Первоначально бурят скважину в центре восстающего большого диаметра, а затем по кругам с различным радиусом—скважины меньшего диаметра. С этой целью спроектирован станок СБСП-56/320 (главный конструктор М. Г. Панков). Центральную скважину бурят в две стадии: вначале—диаметром 155 мм, а затем—диаметром 320 мм. Бурение производят с помощью пневмоударника. Отбойные скважины бурят радиально по контуру выработки. Параллельность бурения обеспечивается шарнирным устройством.

Проходка скважин станками шарошечного бурения.

В горной промышленности для бурения вертикальных и наклонных скважин диаметром 160 — 320 мм и глубиной 32 — 60 м в породах с коэффициентом крепости f = 16-18 применяют станки шарошечного бурения. По массе Мс (т), развиваемому осевому усилию Рос (кН) и диаметру буримых скважин d (мм) станки шарошечного бурения подразделяют на три класса: легкие (Мс<40 т; Рос < 200 кН; dс < 215,9 мм), средние (Мc< 60 т; Рос <350кН; dc=2l6 - 269,9 мм), тяжелые (Мc> 85 т; Рос > 350 кН; dс > 269,9 мм).

Легкие станки применяют для бурения скважин по породам с коэффициентом крепости f = 6-16; средние — f = 10-16; и тяжелые — f до 18.

Принцип шарошечного бурения заключается в следующем - от станка через буровой став шарошечному долоту передаются крутящий момент и осевое усилие. При вращении шарошки (конусы или цилиндры с зубками), свободно сидящие на осях цапф долота, перекатываются по забою, при этом зубки внедряются в породу, и разрушают её. Удаление продуктов разрушения с забоя скважины производится водой или сжатым воздухом, поступающими к забою через буровой став.

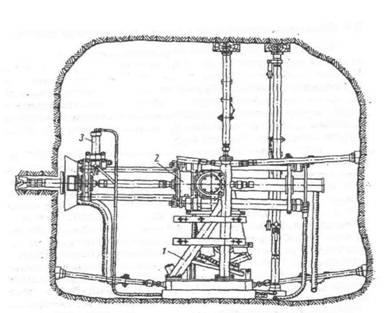

Рисунок 1. Станок шарошечного бурения БШ - 145 (П - 23)

Основными узлами станка являются: рама станка 1, в цапфах которой установлен вращатель для обуривания веера скважин, направленных под углом от 0 до 180°. Основание рамы выполнено в виде салазок. В выработке раму укрепляют при помощи распорных колонок. Вращатель 2 состоит из траверсы, служащей для крепления става штанг при наращивании и разборке става, опорного узла, посредством которого осевое усилие от гидроцилиндров подачи передается на став штанг и долото, редуктора, передающего крутящий момент от электродвигателя на шпиндель. Гидроключ 3 служит для разборки става штанг.

Основные требования, предъявляемые к буровому станку для подземных горных работ, можно сформулировать следующим образом:

1. Высокая маневренность и транспортабельность;

2. Минимальные габариты для размещения в выработках небольшого сечения, отсутствие длинных деталей, затрудняющих транспортирование станка в выработках переменного направления;

3. Обеспечение технологических требований отбойки: диаметра, глубины и направления скважин при их минимальном искривлении;

4. Надежность станка, простота и удобство эксплуатации с минимальным количеством обслуживающего персонала;

5. Высокая производительность и относительно низкая стоимость бурения;

6. Технические данные станка должны обеспечивать бурение в наиболее эффективном режиме (усилие подачи, частота вращения, количество промывочного агента);

В настоящее время наметилось два направления в создании станков шарошечного бурения для подземных горных работ.

Первое направление — отделение от станка максимального числа узлов: маслостанции, оборудования промывки скважин, крана-укосины и т.п. Сам станок при этом осуществляет только вращение и подачу бурового инструмента;

Второе направление — создание самоходных станков на которых установлен весь комплекс основного и вспомогательного оборудования для бурения. Это направление оправдано только для условий, когда станок длительное время будет работать на одном горизонте, или наличии на руднике слепого ствола для транспортирования с одного горизонта на другой крупногабаритного тяжелого оборудования.

Буровой инструмент станков шарошечного бурения. Буровой породоразрушающий инструмент представляет собой шарошечное долото, выполненное из корпуса и шарошек, свободно вращающихся на цапфах. Шарошка является рабочей частью долота и представляет собой конус, на поверхности которого расположены зубки. Последние при перекатывании шарошек по забою скважины внедряются в породу под действием осевого усилия, прилагаемого к долоту. Разрушенная порода удаляется с забоя скважины сжатым воздухом или промывочным раствором.

Рисунок 2. Устройство шарошечного долота:

1 - резьбовой ниппель. 2 - канал для продувки, опор, 3-секция, 4 -обратный конус, 5 - цапфа, 6 -роликовый подшипник, 7 - шарошка, 8 - замковый шариковый подшипник, 9- твердосплавные зубья

Верхняя часть корпуса долота заканчивается резьбовым ниппелем, с помощью которого долото соединяется со ставом буровых штанг. При вращении бурового става вращается корпус долота и шарошки. Причем частота вращения шарошки во столько раз больше частоты вращения долота, во сколько раз диаметр долота больше диаметра основания конуса шарошек.

Величина сил, возникающих в зубьях, пропорциональна усилию подачи, создаваемому на долоте, и частоте вращения. Эта величина тем больше, чем дальше расположен зубок от оси скважины. Зубья, расположенные на вершине шарошек, работают почти в безударном режиме и разрушают породу, благодаря смятию и срезу при проскальзывании. Зубья, расположенные у основания конуса шарошек, имеют наибольшую энергию удара и разрушают породу ударом и скалыванием.

Шарошки изготовляют из легированных малоуглеродистых сталей. Для увеличения твердости поверхность шарошек цементируют на глубину 1.5-2 мм, а затем закаливают. Для уменьшения износа долот по диаметру тыльную сторону шарошек армируют трубчато-зернообразным сплавом ТЗ или цилиндрическими вольфрамо-кобальтовыми стержнями.

2018-02-23

2018-02-23 2646

2646