Значение и число регламентированных ремонтных размеров зависят от износа деталей за межремонтный период, от припуска на механическую обработку и от запаса прочности детали или глубины термической обработки ее поверхностного слоя.

Износ устанавливают обмером детали соответствующим инструментом. Припуск на обработку назначают с учетом характера обработки, типа оборудования, размера и материала детали. Задавая припуск на обработку, следует иметь в виду искажения геометрической формы детали, ее овальность и конусность. Припуск должен способствовать получению правильной геометрической формы изношенной поверхности детали после механической обработки, без наличия следов  износа на ее рабочей поверхности.

износа на ее рабочей поверхности.

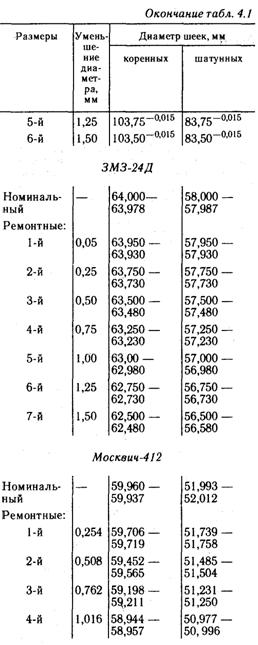

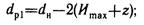

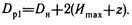

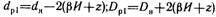

Метод определения значения и количества ремонтных размеров для вала и отверстия был впервые разработан проф. В. В. Ефремовым. Если обозначить (рис. 4.1) через dн и Dн соответственно размеры вала и отверстия по рабочему чертежу, dр1, и Dр2, — первые ремонтные размеры вала и отверстия, Итin и Иmах — минимальный и максимальный износ поверхности детали на сторону, а через г — припуск на механическую обработку на сторону, то первый ремонтный размер может быть определен по формулам:

для наружных цилиндрических поверхностей (валов)

(4.1)

(4.1)

для внутренних цилиндрических поверхностей (отверстий)

(4.2)

(4.2)

Припуск на механическую обработку зависит от вида обработки: при чистовой обточке и расточке он составляет 0,05 — 0,1 мм, при шлифовании 0,03 — 0,05 мм на сторону.

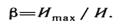

Определить неравномерный односторонний износ можно только одноконтактным измерительным прибором (индикатор и т. п.). В связи с тем что на производстве валы и втулки обычно измеряют двухконтактным инструментом (микрометром, индикатором-нутромером), для упрощения пользования формулами (4.1) и (4.2) в них вводят коэффициент неравномерности износа р, который равен отношению максимального одностороннего износа к износу на диаметр:

(4.3)

(4.3)

При симметричном износе детали, когда Иmax=Иmin=И / 2, коэффициент неравномерности износа β= Иmax/И=0,5. При одностороннем износе, когда Иmin =0, а Иmax = И, коэффициент неравномерности износа β= Иmax/И =1.

Таким образом, значения коэффициента неравномерности износа могут изменяться в пределах от 0,5 до 1.

Для конкретных деталей значения этого коэффициента устанавливают опытным путем (табл. 4.2).

Найдя из уравнения (4.3) значения Иmax и подставив его в выражения (4.1) и (4.2), получим:

В этих формулах член 2(βИ+z) называется межремонтным интервалом.

Следовательно, расчетные формулы для определения ремонтных размеров можно представить окончательно в следующем виде:

для наружных цилиндрических поверхностей (валов):

для внутренних цилиндрических поверхностей (отверстий):

где n — число ремонтных размеров.

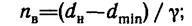

Число ремонтных размеров может быть найдено по формулам:

для валов

для отверстий

где  — минимально допустимый диаметр вала, мм;

— минимально допустимый диаметр вала, мм;  — максимально допустимый диаметр отверстия, мм.

— максимально допустимый диаметр отверстия, мм.

Предельные значения диаметров  и

и  определяют по условиям прочности детали, из конструктивных соображений или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

определяют по условиям прочности детали, из конструктивных соображений или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

2018-02-23

2018-02-23 1625

1625