Технологический процесс нанесения гальванических покрытий предусматривает выполнение трех групп операций: подготовки поверхности деталей к нанесению покрытия, нанесения покрытия и завершающей обработки после покрытия.

Подготовка поверхности основного металла выполняется для придания детали правильной геометрической формы, удаления жировых и окисных загрязнений и уменьшения шероховатости поверхности. Подготовка состоит из следующих операций:

механическая обработка поверхностей, подлежащих наращиванию;

очистка деталей от оксидов и промывки их органическими растворителями;

монтаж деталей на подвесные приспособления и изоляции мест, не подлежащих покрытию;

обезжиривание (химического или электрохимического);

промывка в проточной горячей, а затем в холодной воде; химическая или электрохимическая обработка; повторная промывка в проточной воде.

Предварительная механическая обработка осуществляется для устранения следов износа и восстановления правильной геометрической формы. Наиболее часто применяемые способы предварительной механической обработки — шлифование и полирование. Обычно поверхность шлифуют до шероховатости, соответствующей 6 — 8-му классам. В процессе нанесения защитнодекоративных покрытий требуется более тщательная механическая обработка для получения минимальной шероховатости. Обрабатывая деталь, следует закруглять, где это допустимо, острые кромки, фаски и углы, что позволит избежать образования на них наростов.

Шлифование и полирование перед нанесением покрытия производят с помощью шлифовальных кругов или непрерывной гибкой абразивной ленты. При этом используют шлифовальные круги двух типов: твердые и изготовленные из эластичных материалов. Твердые состоят из зерен абразивного материала размером 250— 1200 мкм, скрепленных связкой. Круги из эластичных материалов (войлока, фетра) применяют Для тонкого окончательного шлифования перед нанесением защитно-декоративных покрытий. Абразивным материалом служат мелкие зерна (75 — 120 мкм) корунда, наждака, кварца, которые наклеивают по периферии круга. Цветные металлы шлифуют кругами из мягкого войлока, стальные детали — кругами из жесткого войлока.

Режимы шлифования выбирают так, чтобы исключить прижоги и образование трещин. Обычно окружная скорость круга или ленты составляет для черных металлов 30 — 35 м/с, для меди и ее сплавов 20 — 25 м/с, для алюминия 10 — 20 м/с. При этом применяют обильное охлаждение.

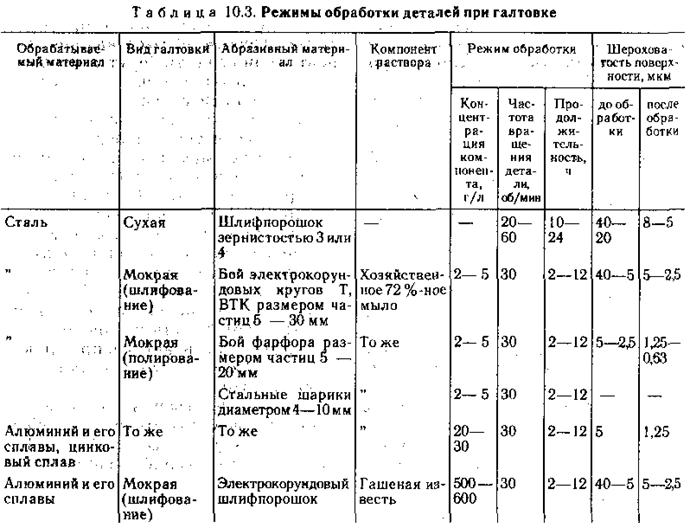

При подготовке мелких деталей к нанесению гальванических и химических покрытий используют галтовку, заключающуюся в обкатке деталей совместно с абразивными материалами в колоколах или барабанах. Абразивный материал и режимы обработки при галтовке указаны в табл. 10.3.

Ниже приведена продолжительность процесса галтовки в часах:

Удаление заусенцев............. 0,25—2,00

" окалины............................... 1 — 4

Шлифование.................................. 4 — 40

Полирование небольших деталей:

стальных штамповочных.............. 3 — 4

" поковок............................... 4 — 6

латунных и бронзовых.............. 2 — 4

Для окончательной отделки деталей (перед нанесением защитно-декоративных покрытий) их полируют с использованием очень мелких абразивных материалов (микропорошков), обрабатывают при помощи эластичных кругов или лент с нанесенным слоем полирующей пасты. Абразивные материалы в качестве абразива содержат природный оксид железа (крокус), оксиды хрома и алюминия или другие соединения; связующими веществами служат стеарин, парафин, техническое сало (говяжье, баранье, свиное) и перезин (смесь твердых углеводородов).

Перспективным способом механической обработки деталей перед нанесением покрытий является их виброабразивная обработка. В этом случае детали и абразив помещают в контейнер, которому сообщается колебательное движение (вибрация) с частотой 1500 — 3000 колебаний в минуту (25 — 50 Гц) при амплитуде 1— 5 мм. Оптимальные значения частоты и амплитуды колебаний составляют соответственно 35 — 50 Гц и 1 — 3 мм.

При виброшлифовании, очистке деталей и снятии заусенцев в качестве рабочей среды применяют бой абразивных кругов, при виброполировании — порошки оксидов железа, хрома, алюминия, а также мрамор, мел. Детали занимают 30 % вместимости контейнера, абразив —60 %, остальное пространство остается незаполненным. Виброобработку деталей выполняют сухим и мокрым способами.

Для очистки поверхности деталей от ржавчины, окалины, краски, травильного шлама и других загрязнений можно использовать кварцевание, при котором дисковым щеткам из проволоки диаметром 0,05—0,3 мм, закрепленным на шпинделе шлифовально-полировального станка или на валу электродвигателя, сообщают вращение с частотой 1200—2500 об/мин. Для карцевания стальных деталей служат стальные щетки, для карцевания цветных деталей — щетки из латунной проволоки, а мягкие металлы обрабатывают волосяными, капроновыми или травяными щетками.

В процессе очистки деталей с поверхностей удаляются продукты коррозии, масляные и другие загрязнения. При монтаже деталей на подвесное приспособление требуется обеспечить надежный контакт в электрической цепи деталь —подвеска — штанга, убедиться в наличии благоприятных условий для равномерного распределения покрытия по поверхности деталей и для удаления пузырьков водорода, выделяющегося при электролизе.

Поверхности деталей, не подлежащие покрытию, изолируют, т. е. защищают диэлектриком от осаждения на них металла. Изоляция позволяет сохранить геометрические размеры непокрываемых участков, уменьшить непроизводительные потери электрического тока и металла, защищает от коррозии внутренние поверхности. В качестве изоляторов служат съемные футляры, коробки, трубки, шайбы, изготовленные по форме защищаемой поверхности из текстолита, эбонита, винипласта, фарфора и других электроизоляционных материалов. Детали несложной формы удобно изолировать пленочными материалами, которыми плотно обертывают защищаемые места. Лакокрасочные материалы наносят пульверизатором или кистью {в 2 — З слоя у промежуточной сушкой каждого.

Жировые пленки могут быть удалены с поверхностей деталей одним из следующих способов:

механической очисткой кашицеобразным раствором кальцемагниевой (венской) извести;

обезжириванием органическими растворителями;

химическим обезжириванием;

электрохимическим обезжириванием;

обезжириванием с применением ультразвука.

Следует помнить, что большинство органических растворителей токсичны, ряд из них пожароопасны. После обезжиривания ими на поверхности деталей остается очень тонкая пленка жиров, которая препятствует прочному сцеплению покрытия с основным металлом. Растворяющая способность, кг/(м2-с), различных растворителей приведена ниже:

Фреон Ф-113.......................... 4,45

Трихлорэтилен.................. 3,10

Ксилол.............................. 2,20

Тетрахлорэтилен.................... 1,70

Бензин................................... 1,30

Уайт-спирит.......................... 0,90

Керосин................................. 0,65

Для химического и электрохимического обезжиривания используются

растворы щелочей, причем при электрохимическом обезжиривании концентрации веществ берутся меньшими. При электрохимическом обезжиривании на поверхности деталей, завешиваемых на катодную штангу, бурно выделяется водород, который способствует механическому отрыву жировой пленки. Для предохранения поверхностей деталей от наводораживания, увеличивающего хрупкость основного металла, в конце процесса обезжиривания меняют полярность на обратную, и в течение короткого времени (0,2 —0,25 длительности обработки на катоде)обрабатывают детали на аноде. Этот же эффект достигается >и при электрохимическом обезжиривании переменным током.

Составы растворов для химического и электрохимического обезжиривания указаны в табл. 10.4 и 10.5, а режимы их работы приведены ниже:

2018-02-23

2018-02-23 1879

1879