5.1. Обоснование выбора метода формообразования.

На основе данных технического задания, приведённого обзора технической литературы, расчетов конструкционной части было предварительно выбрано для формования изделия холодное прессование. Холодное прессование в закрытых пресс-формах состоит из операций дозировки шихты, засыпки в полость пресс-формы, прессования, выдержки под давлением и выталкиванием готового изделия. Все операции проводят в одной оснастке. Холодное прессование обеспечивает надежное перемещение пуансонов относительно матрицы и стержня, заданную точность изделия, так зазор между подвижными элементами пресс-формы меньше минимального размера частиц порошка. Шестерня имеет сложную геометрическую форму, поэтому используются пуансоны с независимо перемещающимися элементами или проводят формование выступающих элементов изделия на неподвижных пресс-формах (матрица или стержень). Для обеспечения распределения плотности используют составные верхние и нижние пуансоны. После образования замкнутой полости матрицы и составными пуансонами производится перемещение порошка в полость, образованную верхними пуансонами; уплотнение нижней и верхней частей изделия и его полное уплотнение.

Для создания зубьев шестерён на верхнем и наружном пуансонах наносятся зубья методом коирования [8]. В качестве исходного материала матрицы выбрана смесь порошка ПЖ2ВР со смесью меди (3%), стеарата цинка (0,3%), диррофосфора (1%), технической серы (0,03%) и с легированием углеродом (графит) (0,67%). Армирующим являются волокна марки ВМН - 4 (углеродные).

Технологические свойства порошковой смеси для холодного прессования представлены в таблице 3.

Таблица 3. Технологические свойства порошковой смеси для холодного прессования

| Марка | Насыпная плотность, г/см | Средний размер частиц, мкм |

| СП90ДЗ-4 | 2,34 | 0,050 - 0,045 |

| ВМИ-4 | 0,513 | 2,401- 117 |

| Шихта | 1,9746 | 0,056-117 |

Примечание: при расчете насыпной плотности шихты не учитывали насыпные плотности таких компонентов как феррофосфор, графит, техническая сера, т.к. они находятся в небольшом процентном количестве и не вносят существенные отклонения насыпной плотности, рассчитанной без их учета.

5.2. Обоснование выбора методики тепловой обработки.

Для создания требуемых физико-механических свойств в сформированных металлических полуфабрикатах применяют спекание.

При спекании заготовки шестерни выполняется дополнительная функция -происходит не только консолидация металлических контактов, но и снимаются внутренние напряжения. Назначим объёмную закалку, которую проводят в электрической печи сопротивления с эндотермической атмосферой. Установка СТМ показана ниже (рисунок 2). Выбираем среду спекания - эндогаз. Состав эндогаза приведён в таблице 4. Таблица 4. Химический состав эндогаза

| Атмосфера | 02, | Н2, | СО2 | СН4, | К2,% | СО, % | Примеси |

| Эндотермический газ | 0 | 35-40 | <1,0 | 1,0 | остальное | 18-22,5 | 0 |

5.3. Расчёт технологических параметров процесса формирования

5.З.1 Температура спекания

Назначим и определим температуры спекания порошковых брикетов из КМ и технологические аспекты твердофазного спекания, рассмотренные в пособии [4]. Выбираем температуру спекания для порошковой смеси ПЖ2ВР + Сu (3%), стеарат цинка (0,3%), феррофосфор (1%), техническая сера (0,03%), углерод (0,67%). Т=1150 °С.

5.3.2. Схемы оборудования процесса изготовления композита

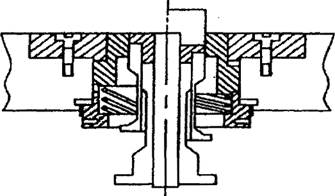

Схемы оборудования для производства шестерни из КМ представлены на

рисунках 1,2,3.

|

|

| Рисунок 1- Схема пресс-формы для холодного прессования |

Рисунок 2 - Схема электрической СТМ

1-лодочка; 2-механический электропривод; 3-толкатель; 4-шток; 5-камера; 6-теплоизоляционныйслой; 7-огнеупорная площалка; 8-термопара; 9-керамический муфель; 10-холодильник; 11 -охлаждаемая вода; 12-свеча; 13-разгрузочный люк

На рисунке 3 представлен V - образный смеситель для механического смешивания порошков. Он представляет собой два смыкающихся у шлиберного устройства (3)

полых цилиндров (2) с загрузочными люками (1).

В процессе смешивания происходит одновременное послойное и случайное перераспределение по принципу карт. Смешивание возможно для самой широкой гаммы порошков с высокой производительностью. Поле смешивания порошок поступает в ёмкость шибера. Шибер подвигается на полость матрицы и порошок I заполняет её. После загрузки матрицы и отвода шибера происходит процесс формования, описанный выше. После формования порошковые полуфабрикаты поступают на спекание в печь СТМ (рисунок 2). Спекание происходит при температуре 1150 °С, в атмосфере эндотермического газа.

6. Расчет геометрических и силовых параметра процесса формообразования.

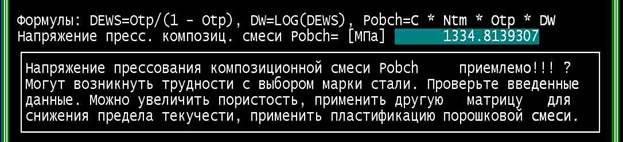

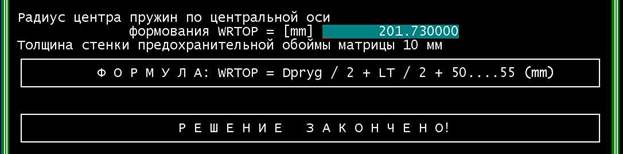

В практике КМ и порошковой металлургии для вычисления общего давления формообразования и бокового давления в пресс-форме, применяют выражение полученное из формулы А.И. Николаева: Робщ = СПкмр 1п (р/(1-р)), где

С -постоянный коэффициент 2,5...3 р - относительная плотность Припадаем С = 2,5 Пкм = ПвГУ& + Пип (1 - Угг), где

Пвг1 предел текучести волокна; ПвГ= 2210 МПа

Пип - предел текучести матрицы; Ппп = 540 МПА (из справочника) Пкм = 2210*0,081+ 540 (1 - 0,081) = 675 МПа Для пористости 10% р = 1-10/100-0,9

Робщ = 2,5*675*0.9*1п(0,9/1-0,9)=2669,62 МПа

Боковое давление в пресс-форме: Рбок = 0,5 Робщ = 0,5 *2670= 1335 МПа Потери

давления на внешнее трение Ртр = 0,3 Робщ = 0,3 *2670= 801 МПа

6.1. Схема технологического процесса изготовления КМ.

Схема технологического процесса изготовления шестерён из композиционного показана на рисунке 4 и в качестве армирующего элемента используют волокна, диаметром 6 мкм. Для матрицы используется железный порошок марки ПЖ2ВР, медный порошок, стеорат цинка, феррофосфор, техническая сера и графит. После поставки материалов осуществляется заводской входной контроль. Для волокон проверяется:

-диаметр по ГОСТ 14959-79;

- химический состав спектральным анализом:

-механические характеристики (предел текучести и относительное удлинение). Для порошков проверяют:

-химический состав (аналитическим методом и спектральным анализом). Потерю массы при прокаливаемое™ в воде определяют по ГОСТ 18897-73,содержание воды -ГОСТ 18317-73;

-гранулометрический состав по ГОСТ 18318-73; -прессуемость по ГОСТ 25280 - 82.

Далее для того, чтобы волокна не рассеивались в металлической матрице, производится напыление на волокно алюминия, хрома, кобальта или железа. Затем осуществляется смешивание компонентов в V - образном смесителе. Взвешивание компонентов проводится в цеховой таре на весах ГОСТ 2371 1-79. Колебание состава допускается не более 0,1 г на один килограмм шихты или компонента.

Время смешивания составляет 4 ± 0,01 часа. Затем производят холодное прессование на пресс - автомате К-628. Выборочный контроль холоднопрессованных изделий: проверяется плотность и пористость. Спекание проводят в электропечи сопротивления СТН с защитной атмосферой температура спекания 1150° С.

Время определяют экспериментально по анализу свойств готовой продукции. Выборочный контроль спечённых изделий: проверяется плотность, пористость и твёрдость по ГОСТ 9012-50. Проверяется временное сопротивление разрушению в условиях лаборатории на эталонных образцах из КМ. Контролируется сдвиг зуба и выкрашивание. Объём контрольных работ составляет 0,01% от объема продукции. Закалку проводят в защитных атмосферах при температуре 1030 °С и охлаждении в масле.

Углеродные волокна Порошок Ре Порошок Си

Входной контроль Входной контроль Входной контроль

Напыление на волокно Приготовление смеси

Приготовление смеси

Холодное прессование

Выборочное контроль

закалка отпуск

Выборочный контроль

Готовая продукция

Рисунок 4. Схема технологического процесса изготовления шестерён из материала: железная матрица, хаотично ориентированные углеродные волокна.

6.2. Проектирование и конструирование технологической оснастки.

Существует широкий спектр формообразующих машин (прессы, прокатные станы, установки интрузии, экструзии и вакууммирования). В производственных условиях для реализации технологического процесса необходимо дополнение их отметкой, как правило, индивидуальной для каждой детали. Разработка технологической оснастки регламентирована и определяется по ССК(Т)Д РФ. На начальном этапе проектирования технологической оснастки формообразующего оборудования используется. Коэффициент уплотнения смеси при прессовании:

Кγ = γш / γшнас, где

γш =7882,9 кг/м3 - плотность шестерни; γшнас= 1974 кг/м3-насыпная плотность шихты

Кγ = 3,99

6.2.1. Расчет геометрических размеров пресс - формы.

Расчёт геометрических параметров пресс-формы был так же произведён при помоши программы Student.exe, автор Мальцев И. М.

Примечание: пользуясь данными расчета и базой программы «Сталь» назначаем

марку стали для пуансонов, матрица 8Х3. Ниже приведены сравнительные характеристики сталей 8Х3 и ХВСГФ выполненные с помощью программы сравнения и подбора марок материалов, находящейся на сайте «Марочник стали и сплавов» по адресу: http://www.splav.kharkov.com

Практическая часть.

Испытания деталей проводят:

1.На экспериментальных участках, позволяющих испытывать относительно дешевые образцы, сформировать режимы и проводить точные измерения.

2.В натуральных узлах и машинах, позволяющих выполнять испытания в условиях близким к эксплуатационным.

3.Испытания деталей делят на кратковременные и усиленные. В первых фиксируется состояние объекта в данный момент, в последнем контролируется изменение соединений во времени, такие как усталость, изнашивание, коррозия и другие. Эти испытания проводят до разрушения. К кратковременным относят испытания по критериям: начальной точности, прочности, жесткости, вибростойкости

При испытании редукторов, коробок скоростей из них составляют математический замкнутый контур, который подвергается внутреннему нагружению путём деформирования упругого элемента. Испытания по внутренним нагружени-ям имеют следующие достоинства: мощность привода расходуется только на определение сил трения, т.е. можно испытывать детали мощных машин; потери на трение можно измерить с высокой точностью. Испытания при повышенных температурах проводят с подогревом испытуемых изделий в специальных камерах, для которых в машине должно быть предусмотрено место.

Точность изделий проверяют уникальными инструментами и приборами для измерения длин, углов, некруглостей, шероховатость поверхности, приборами для измерения отдельных деталей — зубчатых колёс, резьбы и т.д.

8. Новизна конструкторских решений.

С целью повышения прочности и ряда других свойств, было произведено

изменение длины волокна.

В таб. 6 приведены изменившиеся свойства, полученные в результате

увеличения длины волокна (от 152 мкм до 250 мкм).

Таблица 6. Сравнение свойств полученного КМ в зависимости от длины волокна

| b, мкм | НОу, МПа | Ккм, МПа |

| 152 250 | 1300 1300 | 1642,4357 2422,9286 |

b - длина волокна;

КОу - контактные напряжения;

Мкм - прочность КМ при растяжении.

При увеличении длины волокна контактные напряжения остались без изменения, но повысилось значение прочности КМ при растяжении, что приводит к повышению эксплуатационных свойств изделия.

Увеличение длины волокна дало возможность значительно сократить экономические затраты на производство изделия, т.к. чем длиннее волокно, тем меньше его стоимость.

Варьирование длины армирующего волокна от 152 до 250 мкм позволяет получать КМ с различными прочностными характеристиками.

Заключение

Разработка изделий из композиционных материалов связана не только с формообразованием и тепловой обработкой, но и с формированием его структуры и физико-механических характеристик выполненных на стадии проектирования

КМ. Таким образом, создание деталей из КМ — наглядный пример воплощения триединства материала, конструкции и технологии. Поскольку в процессах проектирования и изготовления предусматривается обеспечение основных свойств материала изделия. Наибольшая эффективность при использовании КМ достигается при решении задач сохранения металлоёмкости, исключения тепловых операций, повышения характеристик долговечности и надёжности (удельной прочности), снижения веса конструкции и повышения технологической производительности в сочетании с гибкостью и универсальностью

10. Список используемой литературы.

1. Порошковая металлургия. Материалы, технология, свойства, область применения:Справочник / Федорченко И.М., Францевич И.Н / Киев: Наукова думка, 1985 г. Карлшгос Д.М. Композиционные материалы: Справочник Киев: Наукова думка, 1985 г.

2. Проектирование литературы, свойств и технологии порошковых и

композиционных материалов: методическое указание по курсовому проекту для

студентов специальности 1208 НГТУ, Мальцев И. М. Шоткин Ю. А. - Н.

Новгород, 1994 г.

3. Белов С В. Пористые материалы в машиностроении - М.: Машиностроение,

1987г.

4. Сейфулин Р. С. Физикохимия неорганических полимерных и композиционных

материалов.

5. Радомысельский И. Д. Пресс-формы порошковой металлургии. Расчёт и

конструирование. Киев: Техника, 1970 г.

6. Перельман В. Е. Формование порошковых материалов - М: Машиностроение,

1979г.

7. Либенсон П. А., Панов В. С. Оборудование цехов порошковой металлургии. М.:

Металлургия, 1983г.

8. Интернет сайт., Марочник стали и сплавов., http://www.splav.kharkov.com

2020-01-14

2020-01-14 120

120