Гидравлический расчёт выполняют для определения потерь давления и затрат энергии на преодоление этих потерь, а также выбора средств для транспортировки теплоносителей при движении их через аппарат и все другие каналы (трубопроводы) установки.

4.1. Расчётная гидравлическая схема

|

|

|

|

|

|

Весь путь движения продукта делим на 3 участка.

4.2. Гидравлическое сопротивление трубопроводов подачи бульона из бака в теплообменник. Принимаем диаметр трубопровода d = 32*2,5мм. Внутренний диаметр трубопровода и эквивалентный диаметр:

dв = dэ = dн - 2* δст = 32 - 2*2,5 = 27 мм = 0,027 м.

Плотность бульона концентрацией Вн = 6% при начальной температуре

tнб = 140С:

Тн = 273 + tнб = 273 +14 = 287 К.

1/ρб = 10-2*((100 – Вн)/ ρв + Вс/ ρс + Вж/ρж) 5(73)

ρв = 999,4 кг/м3 (4) т.3

ρс = 1016,4 кг/м3, (6) II. 129.

ρж = 1098 – 0,605* Тн = 1098 – 0,605*287 = 924,3 кг/м3.

1/ р = 10-2((100 - 6)/ 999,4 + 4,5/1016,4 + 1,5/924,3) = 0,10005*10-3 м3/ кг

ρб = 999,5 кг/м3

Динамический коэффициент вязкости: (4) II. 12.

µ б = µ с(1 + 2,5φ) = 1,098*(1+2,5*0,06) = 1,263*10-3 Па*с.

Где µ с = 1,098 мПа*с – динамический коэффициент вязкости среды (3) т.VI.

Скорость бульона в трубопроводе:

ω б = Gн/0,785* d²в * ρб = 0,5/0,785*0,000441*659,63 = 2,19м/с

Критерий Рейнольдса:

Re б = ω б*dэ* ρб/µ б = 2,19*0,027*659,63/1,263*10-3 = 30882˃10000 – развитое турбулентное течение.

Коэффициент трения: (1) 3.56.

λ = 1/(0,78*ln Re – 1,5)² = 0,023

Принимаем длину трубопроводов l = 3 м

Местные сопротивления:

Вход в трубопровод ξ1 = 1 (3) стр.26

Калено гладкое: R = 4d – 2 = ξ =1*2 = 2

Вентиль нормальный D25 мм – 2:

ξ = 6*2 = 12 (3) т. XIII

Сумма местных сопротивлений:

Σ ξ = 1+2+12 = 15

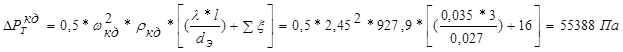

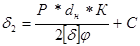

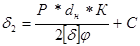

Полное гидравлическое сопротивление трубопровода: (1) 77.

4.3. Гидравлическое сопротивление трубопроводов подачи конденсата из сборного бака в теплообменник.

Диаметр трубопровода оставляем как и для бульона d = 32*2,5мм

dв = dэ = 0,027 м.

Длина трубопровода l = 3 м

Плотность конденсата при начальной температуре tнкд = 1380С (3) т.XXXIX, ρкд=927,9 кг/ м3

Динамический коэффициент вязкости конденсата

µ кд = 0,199*10-3 Па*с

Критерий Рейнольдса:

Re кд = ω кд*dэ* ρкд/µ кд.

Скорость конденсата:

ω кд = Gкд/0,785* d²в * ρкд = 0,785/ 0,785*0,000441*927,9 = 2,45 м/с

Re кд = 2,45*0,027*927,9/0,000199 = 321741 ˃ 105 (1) стр. 78

Абсолютная средняя шероховатость труб ∆ = 0,1мм = 0,0001 м

Относительная шероховатость трубы:

е = ∆/ dэ = 4*10-3м

Коэффициент трения:

λ = 1/(0,78*ln(3,7/е))² = 0,035

Местные сопротивления:

Вход в трубопровод: ξ = 1

Вентиль нормальный D25 мм – 2: ξ = 6*2 = 12

Колено гладкое 90˚: R = 4d – 3, ξ =1*3 = 3

Сумма местных сопротивлений:

Σ ξ = 1+3+12 = 16

Полное гидравлическое сопротивление трубопровода: (1) 77.

4.4. Гидравлическое сопротивление по линии бульона:

4.4. Гидравлическое сопротивление по линии бульона:

Коэффициент трения:

λ = 1/(0,78*ln Re – 1,5)² =0,17

Длина канала l = z* lн = 6,13*3 = 18,4 м.

Эквивалентный диаметр dв = dэ = 0,021 м

Местные сопротивления:

Входная и выходная камеры – 2:

ξ = 1,5*2 = 3

Вход в трубки и выход из них 12:

ξ = 1*12 = 12

Поворот на 180˚ через промежуточную камеру – 5:

ξ =2,5*5 = 12,5.

Вентиль нормальный Dу = 25 мм – 2:

ξ = 6*2=12

Сумма местных сопротивлений:

Σ ξ = 3 +12 + 12,5 + 12 = 39,5

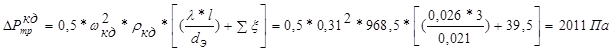

Полное гидравлическое сопротивление по линии бульона:

4.5. Полное гидравлическое сопротивление по линии конденсата:

Коэффициент трения при Re = 18759:

λ = 1/(0,78*ln Re – 1,5)² =0,026

Длина канала l = L = 3м

Местные сопротивления:

Входная и выходные камеры  = 1,0*4=4 [3] стр.26

= 1,0*4=4 [3] стр.26

Вход в трубки и выход из них:  =1,0*6=6

=1,0*6=6

Поворот на 180 через промежуточную камеру:  =2,5*5=12,5

=2,5*5=12,5

Вход в межтрубное пространство под углом 90˚ к рабочему потоку - ξ = 1,5

Выход из межтрубного пространства под углом 90˚ - ξ = 1

Огибание перегородок, поддерживающих трубы:

Принимаем расстояние между перегородками l = 0,5 м

Число перегородок n = L/l - 1 = 3/0,5 - 1 = 5

ξ = 0,5*5 = 2,5

Вентиль нормальный Dу25 – 2

ξ = 6*2 = 12

Сумма местных сопротивлений:

Σ ξ = 4 + 6 + 12,5 + 1,5 + 1 + 2,5 + 12 = 39,5

Полное гидравлическое сопротивление по линии конденсата:

4.6. Гидравлическое сопротивление трубопроводов подачи бульона в выпарную установку.

Плотность бульона концентрацией Вн = 6% при конечной температуре

tбк = 94,53˚С

Тн = 273 + tбк = 367,53 К

1/ρб = 10-2*((100 – Вн)/ ρв + Вс/ ρс + Вж/ρж) 5(73)

ρв = 960 кг/м3 (4) т.3

ρс = 1016,4 кг/м3, (6) II. 129.

ρж = 1098 – 0,605* Тн = 1098 – 0,605*367,53 = 875,64 кг/м3.

1/ р = 10-2((100 - 6)/ 960 + 4,5/1016,4 + 1,5/875,64) = 0,00104063 м3/ кг

ρб = 961 кг/м3

Динамический коэффициент вязкости: (4) II – 12

µ б = µ с(1 + 2,5φ) = 0,345*(1+2,5*0,06) = 0,4*10-3 Па*с.

Где µ с = 0,345 мПа*с – динамический коэффициент вязкости среды (3) т.VI.

Скорость бульона в трубопроводе:

ω б = Gн/0,785* d²в * ρб = 0,5/0,785*0,000441*961 = 1,5 м/с

Критерий Рейнольдса:

Re б = ω б*dэ* ρб/µ б = 1,5*0,027*961/0,4*10-3 = 97301˃10000 – развитое турбулентное течение.

Абсолютная средняя шероховатость новых стальных труб:

Δ = 0,1 мм = 0,0001 м

Относительная шероховатость трубы:

е = Δ/ dэ = 0,0001/0,027 = 4*10-3

Коэффициент трения: (1) 3.56.

λ = 1/(0,87*ln (3,7/ е))² = 0,028

Местные сопротивления:

Вентиль нормальный ξ = 6

Выход из трубы ξ = 1

Сумма местных сопротивлений:

Σ ξ = 1+6 = 7

Полное гидравлическое сопротивление трубопровода: (1) 77.

4.7. Принимаем геометрическую высоту подъёма жидкости Нг = 5 м (конструктивно).

Потеря давления, развиваемого насосом на подъём конденсата:

= ρкд * g * Нг = 927,9*9,81*5 = 45513 Па

= ρкд * g * Нг = 927,9*9,81*5 = 45513 Па

Потеря давления, развиваемого насосом на подъём бульона:

= ρб * g * Нг = 987*9,81*5 = 48412 Па

= ρб * g * Нг = 987*9,81*5 = 48412 Па

4.8. Подбор насоса для подачи бульона:

Полный напор развиваемый насосом: (3) стр.91

=

=  +

+  +

+  +

+  = 27770 + 65132 +10930 + 48412 = 143244 Па

= 27770 + 65132 +10930 + 48412 = 143244 Па

Объёмная производительность насоса:

Vб = Gн/ρбн = 0,5/999,5 = 1,39*10-3 м3/с = 5 м3/ч.

Потеря напора:

Н =  / ρ*g = 143244/987*9,81 = 15 м.вод.ст.

/ ρ*g = 143244/987*9,81 = 15 м.вод.ст.

Принимаем центробежный насос марки X8/18, КПД насоса  = 0,5

= 0,5

Мощность электродвигателя:

N = Vб*  /

/  = 1,39*10-3*143244/0,5 = 398 Вт

= 1,39*10-3*143244/0,5 = 398 Вт

Принимаем электродвигатель серии 2В 100S2 мощностью N2 = 4,0 кВт

4.9. Подбор насоса для перекачивания конденсата.

Полный напор, развиваемый насосом:

=

=  +

+  +

+  = 55388 + 2011 + 45513 = 102912 Па.

= 55388 + 2011 + 45513 = 102912 Па.

Объёмная производительность:

Vкд = Gкд/ρкдн = 0,785/927,9 = 0,846*10-3 м3/с = 3,05 м3/ч.

Потеря напора:

Н =  / ρ*g = 102912/927,9*9,81 = 11 м.вод.ст.

/ ρ*g = 102912/927,9*9,81 = 11 м.вод.ст.

Принимаем центробежный насос марки X8/18, КПД насоса  = 0,5

= 0,5

Мощность электродвигателя:

N = Vкд*  /

/  = 0,846*10-3*102912/0,5 = 174 Вт

= 0,846*10-3*102912/0,5 = 174 Вт

Принимаем электродвигатель серии 2В 100S2 мощностью N2 = 4,0 кВт

Механический расчёт

5.1. Основные детали теплообменника: корпус, фланцы, днища, обечайки, болты, принимаем из стали ст.3 (1) стр.83

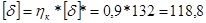

Номинальное допускаемое напряжение стали Вст3  ,

,

=132 МПа

=132 МПа

Поправочный коэффициент для обогреваемого корпуса с отверстиями для приварки патрубков и выпуклых днищ  :

:

=0,9 – для корпуса

=0,9 – для корпуса

=0,95 – для днища с отверстиями

=0,95 – для днища с отверстиями

Расчётное допускаемое напряжение на растяжение для стали Вст3 (1 стр.48)

Для корпуса:

МПа

МПа

Для днища:

МПа

МПа

Коэффициент прочности сварного стыкового шва, свариваемого электросваркой вручную  =0,7

=0,7

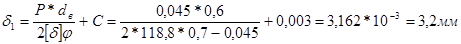

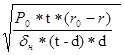

5.2. Толщина стенки корпуса:

Р = 45513 Па = 0,045 мПа – принимаем давление в корпусе аппарата равным давлению, развиваемому насосом подачи конденсата.

С = 0,003 м – конструктивная добавка на коррозию, овальность

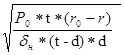

5.3. Толщина выпуклого днища:

Р = 135611 Па = 0,14 мПа – давление во входной камере, равное давлению, создаваемому насосом подачи бульона.

dн = dв + 2*δ1 = 0,6 + 2*0,004 = 0,608м – наружный диаметр корпуса.

Фактор формы днища – К = 2,1 (1) стр.124

Отношение h / dн =0,125/0,608 = 0,21

Отношение (t+d)/ dн = (0,1+0,032)/0,608 = 0,22

Толщина выпуклого днища:

= (0,14*0,608*2,1)/(2*125,4*0,7)+0,003 = 4*10-3 мм

= (0,14*0,608*2,1)/(2*125,4*0,7)+0,003 = 4*10-3 мм

5.4. Расчёт болтов фланцевого соединения корпуса.

Усилие, открывающее днище входной камеры от фланца (1) 5.119

Q = π* d²ср*(Р/4) = 3,14*0,72²*(0,21/4) = 0,085мм

Принимаем предварительно внутренний диаметр резьбы болта (1) т.13

Dв = 14 мм = 0,014 м

Принимаем отношение шага расположения болтов к внутреннему диаметру:

S/ Dв = 5

Шаг болтов, предварительно: (1) стр.157

z = π* Dв /t = 3,14*0,6/0,07 = 30

Принимаем число болтов кратное четырём z = 32

Уточнённый шаг болтов:

t=π* Dб / z = 3,14*0,67/32 = 0,066м

Усилие на один болт:

Р0 = К*Q/z = 2*0,085/32 = 5,3*10-3 мм,

где К=2 – коэффициент затяжки болта для мелких прокладок (1) стр.157

Внутренний диаметр резьбы болта (1) 5.123.

D  =1,13

=1,13  +0,005=1,13

+0,005=1,13  +0,005= 0,0125 м = 12,5 мм

+0,005= 0,0125 м = 12,5 мм

Принимаем болты с шестигранной головкой нормальной точности по ГОСТ 7798-70 (1) т.13

Номинальный диаметр резьбы 16 мм.

Шаг резьбы – крупный, резьба метрическая М16

5.5. Толщина круглого приварного фланца: (1) 5.125.

δ  = β

= β  +C

+C

β=0,43 – коэффициент для фланцев, имеющих прокладку по всей торцевой поверхности (1) стр.159

r0 = Dб /2 = 0,67/2 = 0,335м – радиус окружностей центров болтовых отверстий

r = Dв /2 = 0,6/2 = 0,3м – внутренний диаметр корпуса

d = 0,018м – диаметр болтового отверстия

δн = δ = 118,8 мПа – допускаемое напряжение на изгиб (1) 5.2

С = 0,004м – конструктивная прибавка (1) 158.

δ  = β

= β  +C = 0,43

+C = 0,43  +0,004 = 8,7*10-3м = 9 мм

+0,004 = 8,7*10-3м = 9 мм

2020-01-14

2020-01-14 126

126