Во введении дается краткая характеристика работы, в частности, обосновывается актуальность темы, цель и задачи исследования, новизна работы, и ее достоверность, научная и практическая ценность, перечисляются основные положения, выносимые на защиту, отмечается апробация работы.

Глава 1 содержит обзор литературных источников, раскрывающих проблематику диссертации. Проведен критический анализ теоретических и экспериментальных работ, посвященных методу ионно-лучевого осаждения, их свойствам и возможностям применения. Подробно рассмотрены виды солнечных элементов преимущества и недостатки каждого из видов солнечных элементов. Показаны преимущества тонкопленочного поликристаллического солнечного элемента. Рассмотрены технологии получения солнечных элементов их достоинства и недостатки. Показаны преимущества метода ионно-лучевого осаждения при получении тонкопленочных поликристаллических солнечных элементов. Обоснованы и сформулированы основные задачи исследования.

Глава 2 посвящена расчету процесса распыления материала при воздействии ионами инертных газов в плазме, расчету функциональных узлов и систем управления ионным лучом [4]. Произведен феноменологический анализ процессов распыления.

На основе расчета процесса распыления был разработан ионный источник. Ионный источник спроектирован таким образом, что позволяет

получать многокомпонентную плазму [4]. Для предотвращения утечки плазмы по объему рабочей камеры, применен концентратор плазмы представляющий собой конус из металла. На рис. 1. Для изменения сечения ионного пучка был проведен расчет системы фокусировки ионного луча. При расчете системы принималось, что диаметр пучка должен быть равным или меньше входного диаметра представлено схематическое изображение источника ионов.

1-откачка газа из накопителя плазмы. 2-электрод. 3-распыляемое вещество. 4-ускоритель первой ступени. 5-первичная область фокусировки и сканирования луча. 6-корпус ионного источника. 7-откачка газа из ионного источника. 8-тигель. 9- подача инертного газа ионизатор. 10-накопитель плазмы.

Рис. 1 Принципиальная схема ионного источника.

Исходя из этого условия были найдены зависимости фокусного расстояния от разности потенциалов для различных энергий ионов в пучке. Спроектированные устройства фокусировки установки ионно-лучевого осаждения позволяют получать тонкие слои из пучков ионов, изменяя разрешение осаждения.

За основу была взята электростатическая система. Она достаточно проста в обслуживании, обладает малым энергопотреблением и хороша в вакуумных условиях.

В изготовленном устройстве сканирования для установки ионно-лучевого осаждения можно использовать напряжения порядка 100 В, при этом угол отклонения для большинства элементов будет равным порядка

300 [5]. Основываясь из выше изложенных расчетах, можно привести основные характеристики устройства, такие как:

- скорость осаждения ионов 0,2 до 6 нм в секунду;

- энергия ионного пучка до 3000 эВ;

Перечисленные показатели позволяют создавать тонкопленочные слои для солнечных элементов и других полупроводниковых элементов с заданными параметрами.

Глава 3 Для того чтобы процесс ионно-лучевой эпитаксии проходил без заметного влияния внешней среды необходимо создание соответствующей вакуумной системы [6]. Была сконструирована

вакуумная система, отвечающая требованиям процесса ионно-лучевого осаждения. Таким образом, вакуум в рабочей камере установки должен быть не хуже, чем 10-4-10-5 Па. Для создания высокого вакуума была сконструирована независимая откачка вакуумной системы.

Первая линия вакуумной системы состоит из последовательно соединённых форвакуумного насоса, диффузионного насоса, соединённого с ним гетеро-ионного насоса в совокупности позволяющих получать в рабочей камере необходимый вакуум и поддерживать его в процессе работы. Для получения высокого вакуума в установке ионно-лучевого осаждения, откачиваемый объем установки объединили в один сектор. Сектор глубокого вакуума состоит из блоков – рабочая камера и байпас. Откачка вакуума ведется до 10-5 Па.

Малый гетеро-ионный насос служит для поддержания необходимого давления в ионном источнике, который соединен с рабочей камерой через отверстие в ионном источнике, служащее для выхода ионов в рабочее пространство вакуумной камеры.

Для надежного управления получением вакуума была спроектирована компьютеризированная система, позволяющая контролировать работу вакуумных насосов от компьютера. Сигнал, переданный с компьютера, преобразуется в сигнал включения или выключения, в зависимости от того, какой алгоритм работы установки запрограммирован. Приложение программы управления написано на Delphi, а программа прошивки микроконтроллера на Assembler.

Глава 4 Посвящена расчету процесса осаждения тонкопленочных слоев, а так же расчету и созданию технологии получения тонкопленочных поликристаллических солнечных элементов на основе метода ионно-лучевого осаждения [1]-[4]. Описание роста пленок основано на предположении о формировании структуры из отдельно растущих частиц новой фазы на поверхности подложки.

Был проведен расчет процесса при следующих параметрах осаждения. Ионный луч сфокусирован, отклонение атомов от заданной траектории минимально.

- концентрация ионов в луче на единицу площади выше 1014 ион/см2, скорость роста тонкопленочного слоя.

- сила отрыва поликристаллических слоев от поверхности подложки в данном случае достигает свыше 6 кг на 1 см2.

Данные расчета применимы к получению металлической гребенки тонкопленочного солнечного элемента, как с применением маски, так и без маски:

- концентрация ионов в луче на единицу площади порядка 1014 ион/см2, скорость роста поликристаллических слоев соответствует рабочим параметрам процесса.

- сила отрыва слоя от поверхности подложки варьируется в пределах 2-6 кг на 1мм2.

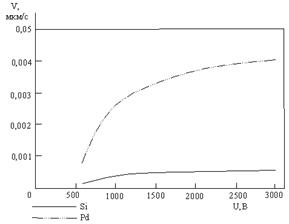

Данные расчета осаждения применимы к получению полупроводниковых слоев поликристаллического солнечного элемента методом ионно-лучевого осаждения растровым пучком [7]. На рис. 2 показана зависимость скорости роста пленки Ti и Al от напряжения на ионном источнике. В первую очередь на стеклянную подложку осаждается подслой на основе Ti. Это связано с тем, что слой титана обладает хорошей адгезией к стеклянной подложке [1,3]. Выбор алюминия в качестве материала для получения второго слоя омического контакта определяется удовлетворительными электрофизическими характеристиками этого слоя. Поскольку адгезия пленки алюминия к поверхности стекла ниже чем у Ti, то в качестве адгезионного подслоя используется слой титана, который в отличие от алюминия имеет более высокую силу сцепления к стеклянной подложке. Оптимальная температура подложки для осаждения алюминия составляет 373±10 К.

Осаждение проводится растровым пучком площадью S=0,011 м2. Поликристаллические пленки алюминия при указанных режимах, состоят из кристаллов с поверхностным размером зерен 0,3…0,8 мкм. Толщина пленки алюминия колеблется в пределах 0,5 мкм. При помощи данной технологии можно получать структуры, удовлетворяющие поставленным требованиям, без сильного нагрева подложки.

Для осаждения слоя титана используется растровый пучок (Sпучка=0,011 м2), температура подложки 373 К. При напряжении на ионном источнике порядка 3 кВ, время необходимое на получения подслоя толщиной 0,02 мкм, составляет порядка 220 с.

Осаждение слоя Al происходит при напряжении на ионном источнике порядка 3 кВ, температура подложки 373 К. Время осаждения слоя алюминия толщиной 0,5 мкм составляет 300 с. Далее проводим осаждение слоев кремния.

Для получения области р-типа легируем кремний алюминием. Распыление примеси Al в источнике проводится одновременно с

основным материалом. Толщина р-области 1,2 мкм напряжение осаждения на ионном источнике 3 кВ, время осаждения 2400 с. слой кремния и получение p-n-перехода с помощью легирования слоев Si примесью Al для получения р-области и As для получения n-области получаем в течении 2600 с.

Для получения области n-типа легируем кремний мышьяком. Толщина n-области 0,1 мкм время осаждения 200 с. Длина металлических контактов на подложке диаметром 120 мм в нашем случае изменяется от 0,03 м до 0,12 м от центра подложки к ее границе. При этих размерных

Рис. 2 Зависимость скорости роста пленки Ti и Al от напряжения на ионном источнике.

параметрах его сопротивление будет изменяться от 0,64 до 1,3 Ом, в зависимости от длинны линий гребенки.

Осаждение гребенчатой металлической пленки в установке ионно-лучевого осаждения проводилось через маску – тонкая пластина с толщиной 0,1 мм

Осаждение Pd на полупроводниковый поликристаллический слой проводится растровым пучком (Sпучка=0,011 м2), температура подложки 373 К. Толщина поликристаллического слоя Pd порядка 0,04 мкм, время необходимое для осаждения слоя при напряжении 3 кВ 10 с.

Далее формируем верхний слой Al. Толщина слоя 0.46 мкм время необходимое для осаждения слоя при напряжении 3 кВ 270 с. Зависимости скорости роста слоев Si и слоев металлической гребенки от напряжения на ионном источнике показаны на рис. 3.

Рис. 3 Зависимость скорости роста пленки Si и слоев металлической гребенки от напряжения на ионном источнике.

В завершении главы 4 раскрываются характеристики технологического цикла получения тонкопленочных поликристаллических солнечных элементов. В заключение работы приводятся результаты и выводы работы.

2020-01-15

2020-01-15 90

90