Целью расчета эффективности экранирования является исследование процесса экранирования электромагнитных полей на сверхвысоких частотах и определение затухания экранирования.

Действие электромагнитных экранов можно представить как многократное отражение электромагнитных волн от поверхности экрана и затухание высокочастотной энергии в металлической толще экрана.

Затухание энергии в экране (экранирование поглощения) Ап обусловлено тепловыми потерями на вихревые токи в металле экрана. Чем выше частота и толще экран, тем больше поглощение энергии в экране и больше величина экранного затухания за счет поглощения (больше эффект экранирования).

Отражение энергии (экранирование отражения) связано с несоответствием волновых характеристик металла, из которого изготовлен экран и диэлектрика (воздуха), окружающего экран. Чем больше различие между волновым сопротивлением диэлектрика и металла, тем сильнее эффект экранирования отражения.

Проектируемый генератор может работать в диапазоне от 100 до 2500 МГц и относится к СВЧ устройствам. Прибор заключен в корпус выполненный литьем под давлением из алюминиевого сплава АЛ9 и крышки изготовленной по аналогичной технологии, соединенных между собой винтами. Размеры корпуса с крышкой (100×50×25) мм. Корпус является несущей конструкцией, защитой прибора от влаги и пыли, а также выполняет функцию электромагнитного экрана и отводит излишки тепла.

В состав генератора входит одна катушки индуктивности, причем она имеет собственный экран и поэтому не может служить источником помех.

Разрабатываемый прибор можно отнести к приемникам помех, т.е. к устройствам, изменяющим свои параметры под действием внешних электромагнитных полей. Следовательно, генератор должен быть защищен от внешних источников помех. Источник помех может воздействовать на устройство по электромагнитному полю и гальваническим путем – по корпусу, по печатным проводникам, по системе заземления, по общим шинам, по проводам и кабелям. К источникам помех можно отнести системы радиовещания и телевидения, мобильной связи и др.

На диапазон СВЧ распространяется волновой режим экранирования, охватывая область дециметровых, сантиметровых и миллиметровых волн. В волновом режиме следует исходить из волн высшего порядка двух типов: поперечно-магнитной TM (волна H), характеризующей экранирование магнитного поля, и поперечно-электрической TE (волна E), характеризующей экранирование электрического поля.

Особенностью волнового режима является колебательный волновой характер изменения затухания экранирования электрической и магнитной волны с ростом частоты.

Для оценки эффективности экранирования, которое вносит металлический экран, следует пользоваться формулой (8.1.1).

(8.1.1)

(8.1.1)

где  экранное затухание поглощения,

экранное затухание поглощения,  ;

;

экранное затухание отражения,

экранное затухание отражения,  ;

;

коэффициент вихревых токов;

коэффициент вихревых токов;

круговая частота,

круговая частота,  ;

;

абсолютная магнитная проницаемость среды или материала экрана;

абсолютная магнитная проницаемость среды или материала экрана;

относительная магнитная проницаемость материала экрана;

относительная магнитная проницаемость материала экрана;

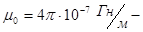

магнитная постоянная свободного пространства;

магнитная постоянная свободного пространства;

электрическая проводимость материала экрана,

электрическая проводимость материала экрана,  ;

;

толщина экрана, равная глубине проникновения поля в толщину экрана,

толщина экрана, равная глубине проникновения поля в толщину экрана,  ;

;

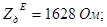

волновое сопротивление среды,

волновое сопротивление среды,  ;

;

волновое сопротивление материала экрана,

волновое сопротивление материала экрана,  .

.

Исходные данные:

Материал корпуса – алюминиевый сплав АЛ9;

Размеры корпуса с крышкой: (100×50×25) мм.

1) Находим значения коэффициента вихревых токов и глубины проникновения высокочастотного поля в толщину экрана (табл. 1.2 [ 6 ]):

мм-1;

мм-1;

2) Находим значение волнового сопротивления алюминия

(табл. 1.3 [6]):

3) Находим значения волновых сопротивлений диэлектрика в электрическом  и магнитном

и магнитном  полях (табл. 1.8 [ 6 ]):

полях (табл. 1.8 [ 6 ]):

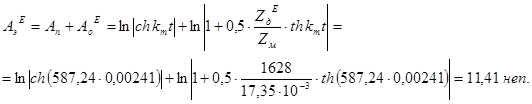

4) Определяем затухание экранирования электрического поля в волновой зоне:

5) Определяем затухание экранирования магнитного поля в волновой зоне:

Затухание в 1 непер соответствует уменьшению мощности в 7,4 раза, а тока или напряжения в 2,718 раза. Расчет эффективности экранирования показал, что выбранный материал экрана, которым является корпус прибора, обладает хорошим экранирующим эффектом.

Расчет влагозащиты

Уплотнительные прокладки используют для обеспечения герметичности в разъемных конструкциях. В качестве уплотняющего элемента применяют упругие материалы. Наиболее часто в качестве такого материала используют резину. Резина обладает большой упругостью и достаточно надежно обеспечивает уплотнение соединяемых частей конструкции. Хорошие уплотняющие свойства резины наблюдаются только при относительно малых деформациях, в пределах тридцати процентов. При больших деформациях наблюдается быстрое старение резины. Резина трескается, теряет упругие свойства и происходит нарушение герметичности соединяемого стыка. Необходимо помнить, что резина практически несжимаемый материал, поэтому если в резине возникнут напряжения выше допустимых, то наблюдается быстрое старение резины и как следствие потеря упругих свойств. Это обстоятельство необходимо учитывать при проектировании уплотнительных канавок, в которые укладывается уплотнительный резиновый шнур. Пример конструкции уплотнительной канавки представлен на рис. 8.3.1. – показана крышка с выступом, который входит в уплотнительную канавку и препятствует боковому смещению крышки относительно корпуса блока. При такой конструкции крепежные винты несут только осевую нагрузку и не испытывают нагрузки на срез.

Резины выпускаются в виде пластин толщиной от 0,5 мм до 60 мм. В интервале толщин от 0,5 до 2,0 мм с шагом 0,5. В интервале от 2,0 до 20,0 мм с шагом 1 мм, от 20,0 до 60,0 мм с шагом 10 мм.

Но механически вырезать прокладку из листа резины можно только в условиях единичного или мелкосерийного производства. В условиях серийного производства такая операция будет экономически не выгодна. В этом случае уплотнительные прокладки получают путем вулканизации сырой резины в пресс-формах. Параметры и марки резин, из которых получают детали путем вулканизации приведены в табл. 8.3.1.

Рис 8.3.1 - Уплотнение с крышкой имеющей выступ, который входит в уплотнительную канавку

Таблица 8.3.1 - Параметры и марки резиновых смесей

| Марка резины | Условия работы | Рабочая среда | Диапазон температур, 0С | Предел прочности при растяжении, кгс/см2 | Твердость по Шору |

| 200а | Тяжелые условия сжатия | Вода, воздух | -45…+80 | 200 | 50…65 |

| 16р8 | -45…+80 | 200 | 50…65 | ||

| К-4355 | -45…+80 | 200 | 50…60 | ||

| 1626 | Значите-льное сжатие | Вода, воздух, бензин, масло | -45…+80 | 100 | 45…60 |

| 2671 | Вода, воздух | -45…+80 | 50 | 50…65 | |

| 4591 | Вода, воздух, бензин, масло | -35…+80 | 130 | 60…75 |

Исходные данные:

Блок имеет литой корпус с крышкой. Между корпусом и крышкой необходимо проложить резиновую уплотнительную прокладку. Определить необходимое количество крепежных болтов (винтов) и их размер.

В качестве уплотнительного материала прокладки использовать вулканизированную резину 2671 (Табл. 8.3.1). Деталь АН305.324.001 упрощенно можно представить как прокладку прямоугольного сечения 0,5x0,7 мм.

Последовательность расчета

Допустимое сжатие резины без остаточных деформаций не должно превышать 30% т.е. относительное сжатие

e = h1-h2/h1 £ 30%, (8.3.1)

где h1 и h2 – высота прокладки до и после сжатия.

e = 0,7-0,5/0,7= 0,29 £ 0,3,

Из таблицы 8.3.1 находят твердость резины А по шкале Шора. По известной величине твердости из графика рис. 8.3.2 находят модуль сдвига, G. Предположим, что для выбранной марки резины твердость по Шору А, равна 50. При этом модуль сдвига G=8,2 кг/см2. Соотношение между модулем упругости и модулем сдвига составляет Е=ЗG, для нашего случая Е=24,6 кг/см2.

Далее определяют условный модуль упругости с учетом трения резины с металлической поверхностью.

Еу=Е(1+Фa),

где: Е - модуль упругости;

a = 2 m,

m = 0,6...0,8 – коэффициент трения скольжения в стыке металл-резина;

Ф - коэффициент формы.

Для прямоугольного сечения шнура коэффициент формы Ф=a/2h,

где а – ширина шнура, а h – его высота.

Рис 8.3.2 - График зависимости модуля сдвига от твердости резины

Ф =1/1,4=0,71;

Еу =24,6(1+1,2х0,71) = 45,6 кг/см2;

Напряжение в резине s=e Еу.

s = 0,29х45,6=13,22 кг/см2;

Находят силу сжатия Р=sS, где S – площадь соприкосновения резины с корпусом.

Р= 13,22х3,25 = 42,97 кг,

Из конструктивных соображений определяют необходимое количество крепежных винтов. Зная силу сжатия и число винтов определяют усилие, приходящееся на один винт. Р=F/n, где п количество винтов.

Определяют внутренний диаметр винта:

, мм

, мм

где sв предел прочности материала винта на растяжение.

В нашем случае можно принять sв = 42, для стали А12.

мм.

мм.

По полученному значению внутреннего диаметра резьбы, выбираем ближайшее большее из стандартного ряда винтов и выбираем соответствующий тип винта. При завинчивании болта за счет трения возникает скручивающий момент, с учетом которого дополнительно проверяем наружный диаметр винта:

мм.

мм.

Исходя из полученного значения видим, что наиболее близким из стандартного ряда является винт М2.

2020-01-15

2020-01-15 1653

1653