1. Визначаємо конструкції шестірень:

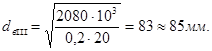

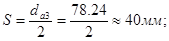

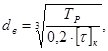

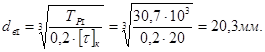

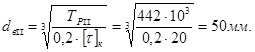

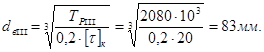

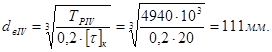

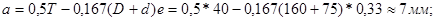

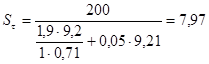

Наближене значення діаметрів валів

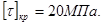

де  - допустимі напруження при крученні.

- допустимі напруження при крученні.

- вал – шестірня;

- вал – шестірня;

- вал –шестерня цієї передачі з¢йомна.

- вал –шестерня цієї передачі з¢йомна.

2. Розміри перерізів заготовок:

Для вал – шестірні

Для шестірні

Згідно розрахованим перерізам та попередньо прийнятого виду термообробки приймаємо сталь 40 з наступними параметрами:

- розмір перерізу

- твердість поверхні

- границя контактної витривалості

- границя згинальної витривалості

2.2.6 Конструювання зубчатих коліс

Конструктивна форма коліс залежить від їх розмірів, матеріалу, а також від технології виробки заготівки і механічної обробки.

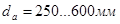

Колеса з  виконують з дисками полегшеної форми. Визначимо розміри конструктивних елементів дискових коліс, розміри яких приведені на рисунку 2.3.

виконують з дисками полегшеної форми. Визначимо розміри конструктивних елементів дискових коліс, розміри яких приведені на рисунку 2.3.

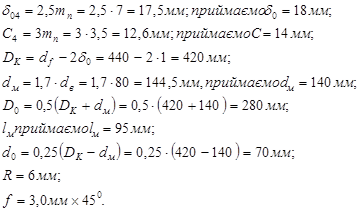

Для передачі 5-6 (колесо 6):

Для передачі 3-4 (колесо 4):

Рисунок 2.3 Конструкція зубчатих колес полегшеної форми

Всі розрахунки зводимо до таблиці 2.1.

Таблиця 2.1

Розміри конструктивних елементів дискового колеса при

| Номер колеса | m n, мм | bW, мм | d0,мм | С, мм | DK, мм | dм, мм | D0, мм | lм, мм | d0, мм | R, мм | f, мм |

| 6 | 7 | 90 | 18 | 20 | 380 | 180 | 280 | 110 | 50 | 6 | 4 |

| 4 | 3,5 | 50 | 10 | 14 | 420 | 140 | 280 | 95 | 70 | 6 | 3 |

| 2 | 8 | 60 | 20 | 25 | 228 | 90 | 160 | 80 | 50 | 6 | 4 |

2.3 Ескізна компоновка редуктора

Ескізна компоновка дозволяє легше составити уявлення о розмірності деталей редуктора. Діаметри валов у місцях посадки зубчатих коліс:

де  - напруга крутіння, що допускається.

- напруга крутіння, що допускається.

Але з конструктивних особливостей приймаємо

Але з конструктивних особливостей приймаємо

Приймаємо

Приймаємо

Приймаємо

Приймаємо

Приймаємо

Приймаємо  .

.

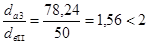

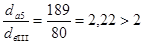

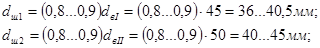

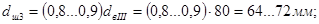

Діаметри шипів валів приймаємо:

де  - діаметр вала під зубчатим або черв¢ячним колесом;

- діаметр вала під зубчатим або черв¢ячним колесом;

Знайдені розміри округляємо у відповідності зі стандартними діаметрами внутрішніх кілець підшипників кочення:

Діаметрів кінців швидкохідного та тихохідного валов:

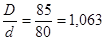

Слід відмітити, що діаметр вихідного кінця швидкохідного вала необхідно остаточно приймати за формулою:

де  - діаметр вала електродвигуна;

- діаметр вала електродвигуна;

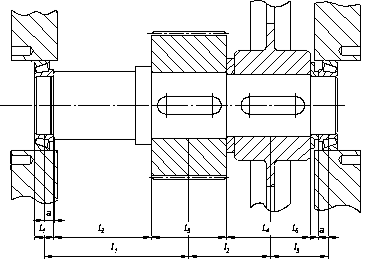

3 ПРОЕКТУВАННЯ ВАЛІВ

3.1 Проектний розрахунок вала

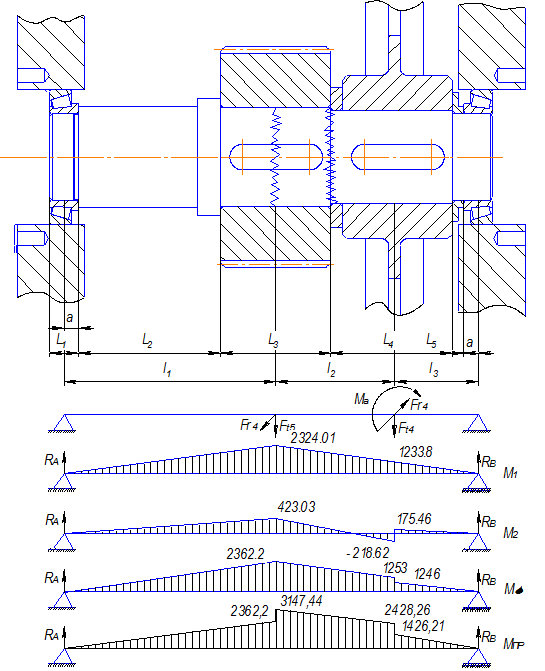

Форма проектованого вала визначається його функціональним призначенням і кінематичною схемою редуктора. Ескіз вала приведено на рис.3.1.

Рисунок 3.1 Конструкція вала

Призначаємо діаметри функціональних ділянок вала і їх лінійні розміри:

-  попередньо призначаємо підшипник 7315:

попередньо призначаємо підшипник 7315:

-

-  ;

;

-

-

-

-

Призначаємо діаметри функціональних ділянок вала:

-  ;

;

-

-

-

-

Для подальших розрахунків необхідно визначити розміри ділянок  розрахункової схеми вала:

розрахункової схеми вала:

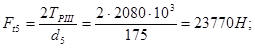

3.2 Визначення навантажень у зачепленні

У прямозубій циліндричній передачі діють:

колова сила

радіальна сила

У косозубій циліндричній передачі діють:

колова сила

радіальна сила

осьова сила

Момент від осьової сили:

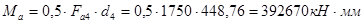

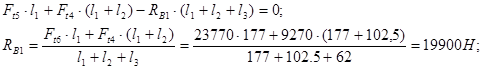

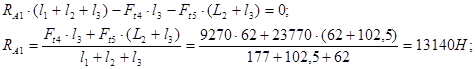

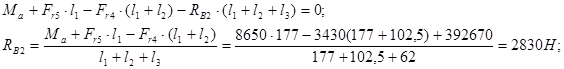

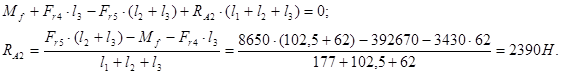

Визначаємо складові та повні реакції в опорах:

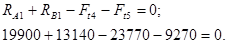

Виконаємо перевірку

Реакції розраховані вірно.

Виконаємо перевірку

Реакції розраховані вірно.

Визначимо повні реакції в опорах:

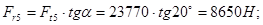

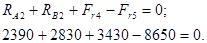

3.3 Побудова епюр згинаючих та крутних моментів

Для визначення небезпечних перерізів на валу будуємо епюри згинаючих та крутних моментів.

Згинаючі моменти у першій площині:

Рисунок 3.2 Розрахункова схема та епюри згинальних моментів

3.4 Розрахунок вала на опір втомі

За небезпечні перерізи приймаємо:

- переріз під маточиною шестерни колеса, концентратор напружень -шліцьове з’єднання;

- переріз у районі галтельного переходу до бурту, концентратор напружень - галтель.

Проводимо розрахунок валу на опір втомі, для цього визначаємо коефіцієнти запасу опору втомі.

Призначимо матеріал валу - сталь 45, термообробка - поліпшення.

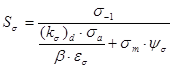

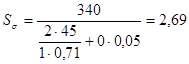

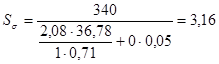

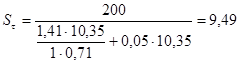

Знайдемо коефіцієнти запасу опору втомі при згині та крутінні:

,

,

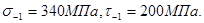

де  ,

,  - межі витривалості при згині і крутінні із симетричним

- межі витривалості при згині і крутінні із симетричним

циклом зміни напружень.  [3,с.40,табл. 3.7];

[3,с.40,табл. 3.7];

,

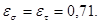

,  - коефіцієнти, що враховують вплив абсолютних розмірів вала.

- коефіцієнти, що враховують вплив абсолютних розмірів вала.  [3,с.57,табл. 6.3];

[3,с.57,табл. 6.3];

,

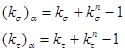

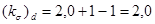

,  - коефіцієнти концентрації напруг при згині і крутінні з урахуванням впливу шорсткості поверхні:

- коефіцієнти концентрації напруг при згині і крутінні з урахуванням впливу шорсткості поверхні:

де  ,

,  - ефективні коефіцієнти концентрації напруг:

- ефективні коефіцієнти концентрації напруг:  [3,с.57,табл. 6.5];

[3,с.57,табл. 6.5];

,

,  - коефіцієнти впливу шорсткості поверхні.

- коефіцієнти впливу шорсткості поверхні.  [3,с.58,табл.6.7];

[3,с.58,табл.6.7];

;

;

;

;

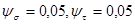

,

,  ,

,  ,

,  - амплітудні і постійні складові напруг згину і крутіння для нереверсивних валів:

- амплітудні і постійні складові напруг згину і крутіння для нереверсивних валів:

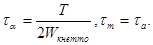

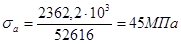

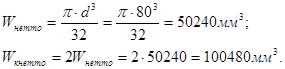

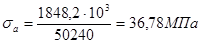

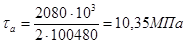

;

;

де  - відповідно згинаючий і крутний моменти в розглянутому перерізі валу;

- відповідно згинаючий і крутний моменти в розглянутому перерізі валу;

,

,  - осьовий та полярний моменти опору переріза:

- осьовий та полярний моменти опору переріза:

,

,  - коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг,

- коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг,  [3,c.59,табл.6.9];

[3,c.59,табл.6.9];

- коефіцієнтів зміцнення поверхні валів.

- коефіцієнтів зміцнення поверхні валів.  .

.

.

.

Загальний запас міцності опору втомі для ділянки вала під колесом:

Аналогічно розглянемо другий небезпечний переріз (галтель):

Для визначення  ,

,  знайдемо наступні співвідношення:

знайдемо наступні співвідношення:

;

;

Згідно [3,c.58,табл.6.6] знаходимо:  ,

,

;

;

Запаси опору втомі в обох випадках достатні, що говорить про раціональний вибір матеріалу та діаметрів вала.

4 ПРОЕКТУВАННЯ ВУЗЛІВ ПІДШИПНИКІВ КОЧЕННЯ

4.1 Вибір підшипників кочення. Розрахунок їх довговічності

На валу монтується косозуба зубчаста передача, що викликає дію осьової та радіальної сил. Згідно цьому попередньо був прийнятий радіально-упорний роликовий підшипник з конічними роликами 7315, параметри якого мають наступні значення:

-

-

-

-

-

Рисунок 4.1 Підшипник радіально-упорний роликовий з конічними роликами

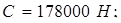

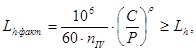

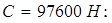

Розрахуємо довговічність обраного підшипника з умов:

де  - фактична довговічність підшипника;

- фактична довговічність підшипника;

- динамічна вантажопідйомність;

- динамічна вантажопідйомність;

- коефіцієнт форми тіла кочення:

- коефіцієнт форми тіла кочення:

для роликових підшпників  ;

;

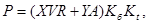

- приведене навантаження, визначається за формолою:

- приведене навантаження, визначається за формолою:

де  - "коефіцієнт кільця": при обертанні внутрішнього кільця

- "коефіцієнт кільця": при обертанні внутрішнього кільця  ;

;

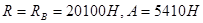

- радіальне й осьове навантаження на підшипник; згідно рис.4.2

- радіальне й осьове навантаження на підшипник; згідно рис.4.2

;

;

- коефіцієнти приведення

- коефіцієнти приведення  ; з [3,с.68,табл.8.4]

; з [3,с.68,табл.8.4]

, згідно цього приймаємо

, згідно цього приймаємо  ;

;

- коефіцієнт безпеки, залежить від умов роботи і серйозності наслідків аварії, викликаної відмовою підшипника; з [3,с.65,табл.8.1] приймаємо

- коефіцієнт безпеки, залежить від умов роботи і серйозності наслідків аварії, викликаної відмовою підшипника; з [3,с.65,табл.8.1] приймаємо  ;

;

- коефіцієнт температурного режиму; з [3,с.65,табл.8.2] приймаємо

- коефіцієнт температурного режиму; з [3,с.65,табл.8.2] приймаємо  ;

;

Розрахунок довговічності підшипника показав, що обраний підшипник не доцільно встановлювати у цей редуктор, тому обираємо підшипник 7215, із наступними параметрами:

-

-

-

-

-

Розрахунок довговічності підшипника показав, що обраний підшипник витримає навантаження на протязі всього строку праці без його заміни.

5 ВИБІР І РОЗРАХУНОК МУФТ

З’єднання редуктора з електродвигуном здійснюємо за допомогою муфти пружної втулочно–пальцевої, яка призначена для зм’якшення поштовхів і ударів, захисту від крутильних коливань, компенсації зсувів валів.

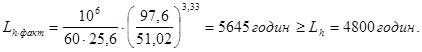

Муфту вибираємо по розрахунковому обертовому моменту та діаметрам кінців валів, що з’єднуються.

Розрахунковий момент приймається з умови:

де  - найбільший, довгостроково діючий обертовий момент;

- найбільший, довгостроково діючий обертовий момент;

- коефіцієнт, що враховує ступінь відповідальності механізму, приймаємо по [4,c.8,табл.1.2]

- коефіцієнт, що враховує ступінь відповідальності механізму, приймаємо по [4,c.8,табл.1.2]  ;

;

- коефіцієнт, що враховує умови роботи, приймаємо по [4,c.8,табл.1.3]

- коефіцієнт, що враховує умови роботи, приймаємо по [4,c.8,табл.1.3]  ;

;

- коефіцієнт кутового зсуву, приймаємо по [4,c.8,табл.1.4]

- коефіцієнт кутового зсуву, приймаємо по [4,c.8,табл.1.4]  ;

;

- найбільший обертовий момент, що передається муфтою,

- найбільший обертовий момент, що передається муфтою,

приймаємо по [4,c.12,табл.1.6]

Необхідний максимальний діаметр посадкового отвору напівмуфти

По розрахованому обертовому моменту та необхідному діаметру приймаємо муфту пружню втулочно – пальцеву 125-32 ГОСТ21424-93.

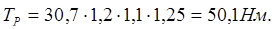

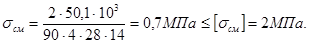

Зробимо перевірочний розрахунок:

- пальців на згин

- пружних втулок на зминання

де  - діаметр кола розташування центрів пальців;

- діаметр кола розташування центрів пальців;

- товщіна розпірної втулки;

- товщіна розпірної втулки;

- довжина пружної втулки;

- довжина пружної втулки;

- діаметр пальців;

- діаметр пальців;

-кількість пальців;

-кількість пальців;

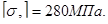

- допустимі напруження при згині пальців;

- допустимі напруження при згині пальців;

- границя текучості матеріалу пальців;

- границя текучості матеріалу пальців;

- допустимі напруження зминання матеріалу пружної втулки.

- допустимі напруження зминання матеріалу пружної втулки.

Обидві умови міцності виконуються, тому залишаємо обрану муфту.

6 КОНСТРУЮВАННЯ КОРПУСУ РЕДУКТОРА

Корпус редуктора служить для розміщення в ньому деталей передач, забезпечення змащення передач і підшипників, запобігання деталей від забруднення, сприйняття зусиль, що виникають при роботі редуктора. Він повинен бути досить міцним і жорстким, тому що при значних деформаціях корпуса можливий перекіс валів і внаслідок цього підвищення нерівномірності розподілу навантаження по довжині зубців зубчастих коліс. Для зручності монтажу деталей виконуємо корпус рознімним.

Визначимо розміри окремих елементів корпуса редуктора:

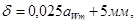

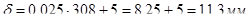

- товщина стінки підстави корпуса:

де  - міжосьова відстань тихохідної ступені.

- міжосьова відстань тихохідної ступені.

приймаємо

приймаємо

- товщина стінки кришки корпуса:

приймаємо

приймаємо

- найменший зазор між зовнішньою радіальною поверхнею колеса і стінкою корпуса:

приймаємо

приймаємо

- зазор між торцевими поверхнями коліс:

приймаємо

приймаємо

- товщина верхнього пояса фланця підстави:

приймаємо

приймаємо

- товщина нижнього фланця кришки:

приймаємо

приймаємо

- товщина фланців підстави корпуса (без бобишек):

приймаємо

приймаємо

- діаметр фундаментних болтів:

кількість фундаментних болтів  обираємо з [3,c.30,табл.2.1];

обираємо з [3,c.30,табл.2.1];

- діаметр болтів, розташованих у підшипникових гнізд:

- діаметр стяжних болтів:

приймаємо

приймаємо

- діаметр болтів для кріплення кришок:

- діаметр болтів для кріплення оглядових кришок:

приймаємо

приймаємо

- товщина клина у підстави:

- діаметр штифта:

- зовнішній діаметр для підшипникових гнізд:

приймаємо

приймаємо

приймаємо

приймаємо

приймаємо

приймаємо

- товщина вушка:

- діаметр отвору у вушку:

- товщина ребер кришки:

Конструктивно приймаємо оглядове вікно, кришку, віддушину, пробку до отвору для злива оливи. Розміри цих елементів приймаємо по [4].

7 ВИБІР МАРКИ МАСТИЛЬНОГО МАТЕРІАЛУ

7.1 Змащування підшипників кочення

В підшипниках кочення використовуються рідкі, пластичні (консистентні) і тверді змащення. Основною метою змащування є зменшення сил тертя та швидкості зношування, охолодження зони контакту.

Для вибору виду змащення розрахуємо колові швидкості рухомих кілець підшипників:

Усі розраховані колові швидкості відповідають умові  тому згідно [3,с.71,табл.9.2] для змащування підшипників приймаємо солідол С.

тому згідно [3,с.71,табл.9.2] для змащування підшипників приймаємо солідол С.

7.2 Змащування зубчастих та черв’ячної передач

Для змащування передач погружаємо черв’як в оливу на висоту, яка дорівнює модулю зачеплення  Згідно [5,с.165,табл.8.9] в залежності від швидкості ковзання в черв’ячній передачі

Згідно [5,с.165,табл.8.9] в залежності від швидкості ковзання в черв’ячній передачі  та обраної по неї кінематичній в’язкості приймаємо для змащування передач оливу И-12А.

та обраної по неї кінематичній в’язкості приймаємо для змащування передач оливу И-12А.

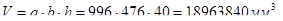

Об’єм оливи, необхідний для змащування редуктору:

Кількість оливи становлює 19 літрів.

ВИСНОВКИ

В курсовому проекті було спроектовано три зубчастих передачі та проведено їх перевірочний розрахунок. Сконструйовані вали та проведено проектний та перевірочний розрахунок вихідного вала даного редуктора. Підібрані підшипники кочення для вихідного вала та перевірена їх довговічність. Підібрані и перевірені шліцьові з’єднання для вихідного вала. Підібрана муфта и проведено її перевірочний розрахунок. Спроектовано корпус редуктора, обрана система змазки і визначена марка оливи, яка відповідає оптимальним умовам роботи передач. В графічній частині приведено загальний вид привода, редуктора, деталей.

ПЕРЕЛІК ДЖЕРЕЛ

1. Методичні вказівки до виконання курсового проекту з деталей машин. “Вибір електродвигуна та визначення вихідних даних для розрахунку приводу” (для студентів напрямку “Інженерна механіка”). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., – Донецьк: ДонНТУ, 2005. - 36 стор.

2. Методичні вказівки до виконання курсового проекту з деталей машин.Розділ 2 “Проектування зубчастих і черв'ячних передач” (для студентів напрямку «Інженерна механіка»). / Автори: В.П. Блескун,

С.Л. Сулєйманов. – Донецьк.: ДонНТУ, 2005.- 48 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ3. Проектування валів та їх опор на підшипниках кочення (для студентів напрямку "Інженерна механіка”)/ Автори:

О.В. Деркач, О.В. Лукічов, В.Б.Недосєкин, Проскуряков С.В.–Донецьк: ДонНТУ, 2005. - 106 с.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку «Інженерна механіка») / Сост.: В.С. Ісадченко, П.М. Матеко,

В.О. Голдобін. – Донецьк: ДонНТУ, 2005.– 40 с.

5. Курсовое проектирование деталей машин: Учеб. пособие для техникумов/С.А. Чернавский, Г.М. Ицкович, К.Н. Боков – М.: Машиностроение, 1979. - 351 с.

2020-01-15

2020-01-15 290

290