Расчет шпоночных соединений

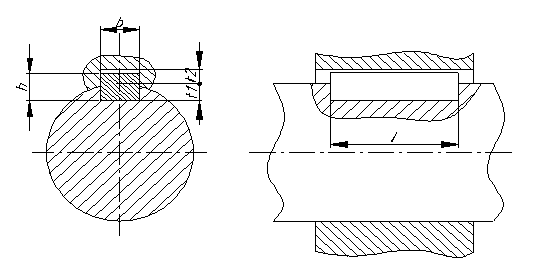

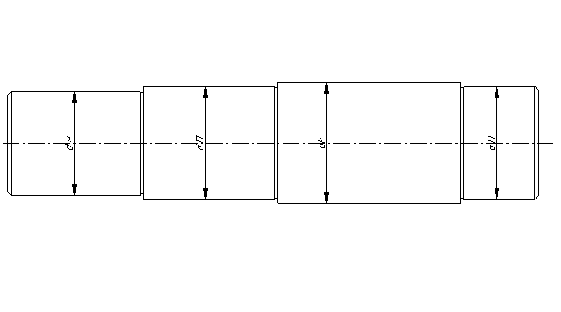

Во всех расчетах принимается призматическая шпонка ГОСТ 23360 - 78.

Расчет шпоночных соединений проводится только на смятие. Расчет на срез не проводится т.к. берутся стандартные сечения шпонок.

Допускаемое напряжение смятия принимается по ([2], табл.6.1) методических указаний

Л.П. Варламова, из условия что соединение неподвижное, соединяемые материалы - улучшенные или закаленные стали:

σсм =14 МПа

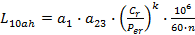

Рис.1 Расчетная схема для шпоночного соединения

На быстроходном валу

Номинальный крутящий момент: Тб = 53.8 Нм

Диаметр вала в сечении шпонки: d = 25 мм

Выбираем шпонку b = 8 мм

h = 7 мм

Глубина паза ступицы t1 = 4 мм

Глубина паза вала t2 = 3.3 мм

Глубина врезания при d ≤ 40 мм: k = 0.43h = 3.01 мм

Рабочая длина шпонки lраб = 2T*103/d*k* σсм = 10,2 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб = 12 мм

Полная длина шпонки l = lраб + b = 20 мм

На промежуточном валу

Номинальный крутящий момент: Тб = 409.89 Нм

Диаметр вала в сечении шпонки: d = 45 мм

Выбираем шпонку b = 12 мм

h = 8 мм

Глубина паза ступицы t1 = 5 мм

Глубина паза вала t2 = 3,3 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 3.76 мм

Рабочая длина шпонки lраб = 2T*103/d*k* σсм = 34,6 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб = 36 мм

Полная длина шпонки l = lраб + b = 48 мм

На выходном валу

Номинальный крутящий момент: Тб = 1553,1 Нм

Диаметр вала в сечении шпонки: d = 70 мм

Выбираем шпонку b = 20 мм

h = 12 мм

Глубина паза ступицы t1 = 7,5 мм

Глубина паза вала t2 = 4,9 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 5,64 мм

Рабочая длина шпонки lраб = 2T*103/d*k* σсм = 56,4 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб = 63 мм

Полная длина шпонки l = lраб + b = 75 мм

Номинальный крутящий момент: Тб = 1553,1 Нм

Диаметр вала в сечении шпонки: d = 60 мм

Выбираем шпонку b = 16 мм

h = 10 мм

Глубина паза ступицы t1 = 6 мм

Глубина паза вала t2 = 4,3 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 4,7 мм

Рабочая длина шпонки lраб = 2T*103/d*k* σсм = 53.6 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб = 56 мм

Полная длина шпонки l = lраб + b = 62 мм

3 Конструирование редуктора

3.1 Предварительный расчет валов

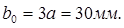

3.1.1 Быстроходный вал

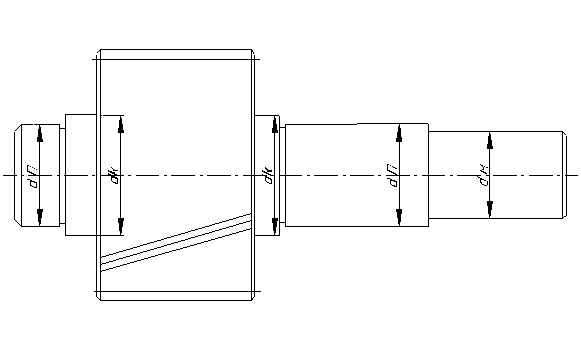

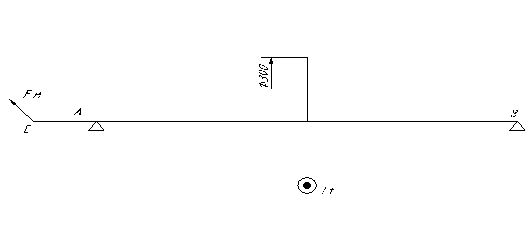

Рис.2 Расчетная схема быстроходного вала

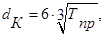

Предварительные значения диаметров различных участков стальных валов редуктора определяются по формулам ([1], стр. 45), ([1], рис. 3.1):

Тб = 53.8 Нм – вращающий момент на быстроходном валу.

d = 31.555 мм

d = 31.555 мм

dП = d - 2t, dП = 30 мм – для подшипника;

(выбран коэффициент равный 7, потому что подшипники шариковые) принимается dk = 35мм диаметр быстроходного вала;

dм = 25 мм – диаметр под муфту.

3.1.2 Промежуточный вал

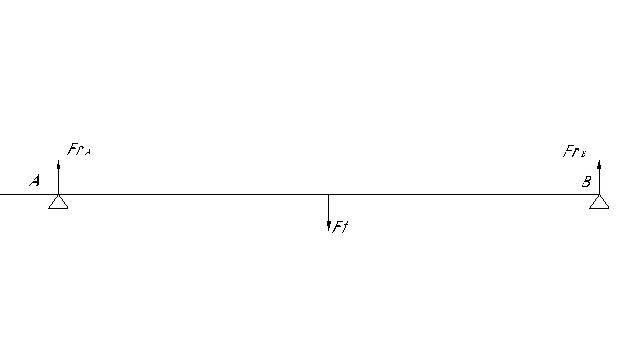

Рис.3 Расчетная схема промежуточного вала

где Тпр – вращающий момент на промежуточном валу.

Тпр = Ттих/2ηUтих,

Где Ттих – вращающий момент на тихоходном валу,

Uтих – передаточное число,

η = 0.94 – КПД.

dк = 44.57 мм

(выбран коэффициент равный 6, потому что подшипники шариковые) принимается dк = 45мм посадочный диаметр ступицы;

r = 2.5мм фаска подшипника;

f = 2мм фаска колеса;

dп = dк + 3*r dп = 37.5 мм

принимается dп1 = 40 мм диаметр под 1-й подшипник;

dп2 = 5 мм диаметр под 2-й подшипник.

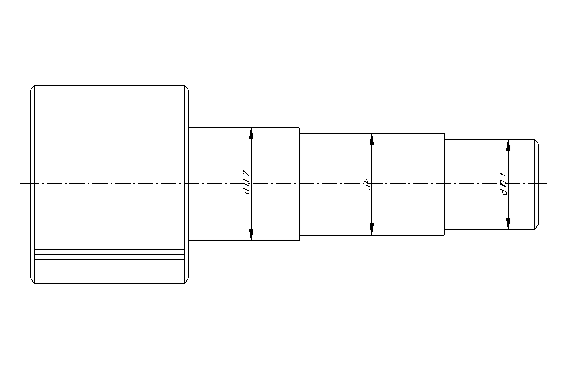

3.1.3 Тихоходный вал

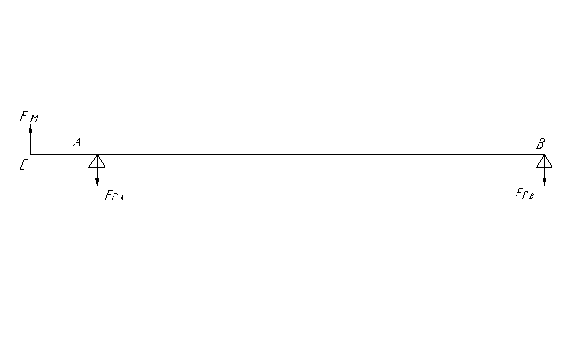

Рис.4 расчетная схема выходного вала

dТ = 5*3√ТТ dТ = 68.35 мм

(выбран коэффициент равный 5, потому что подшипники шариковые) принимается dk = 70мм диаметр тихоходного вала;

tцил = 4.5мм высота заплечика;

r = 3мм координата фаски подшипника;

f = 2мм размер фаски колеса;

dп = d + 2tцил dп = 64 мм

принимается dп = 65мм диаметр под подшипник;

принимается dбп = 65мм посадочный диаметр ступицы,

dм – диаметр под полумуфту.

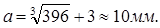

3.2 Расстояния между деталями передач

Чтобы поверхности колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор

Где L – расстояние между внешними поверхностями деталей передач.

L = 396 мм

Расстояние между дном корпуса и поверхностью колес

4 Расчет подшипников качения

4.1 Выбор типа и схемы установки подшипников

Так как неизбежны погрешности изготовления и сборки деталей, то это приводит к перекосу и смещению осей посадочных отверстий корпусов подшипников относительно друг друга. Кроме того, в работающей передаче под действием нагрузок происходит деформация вала.

Промежуточный вал нагружен консольно, кроме того нагружен несимметрично, за счет чего одна опора нагружена существенно сильнее другой, схема подшипников назначается схема с одной опорой фиксирующей, а с другой - плавающей, то есть использую вторую типовую схему нагружения. Тихоходный и быстроходный валы нагружены по третьей типовой схеме нагружения: а именно, две опоры фиксирующие. Использую схему установки подшипников враспор, так как конструктивно она наиболее проста, чем установка в растяжку. Чтобы не происходило защемления в опорах, предусматривают при сборке осевой зазор= 0.2-0.5мм.

Информация о схемах установки подшипников: (Стр. 52, рис. 3.9, схема 2а)

Для опор цилиндрических косозубых передач принимаются шариковые радиальные подшипники. Назначаются шарикоподшипники легкой серии для всех валов редуктора ([1], табл.24.10):

Для промежуточного вала:

-подшипник 308 ГОСТ 8338-75 с параметрами:

d = 40 мм, D = 90 мм, В= 23 мм, Cr = 41 кH, Cor = 22,4 кH.

-подшипник 310 ГОСТ 8338-75 с параметрами:

d = 50 мм, D = 110 мм, В = 27 мм, Cr = 61,8 кH, Cor = 36 кH.

Для быстроходного вала

-подшипник 306 ГОСТ 8338-75 с параметрами:

d = 30 мм, D = 72 мм, В = 19 мм, Cr = 28,1 кH, Cor = 14.6 кH.

Для тихоходного вала

-подшипник 313 ГОСТ 8338-75 с параметрами:

d = 65 мм, D = 140 мм, В = 33 мм, Cr = 92,3 кH, Cor = 56 кH.

4.2 Расчет подшипников быстроходного вала

Рис.5 Расчетная схема быстроходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 1 час

Вращающий момент на быстроходном валу:

Tб = 53.8 Нм

Частота вращения быстроходного вала:

nб = 960 об/мин

Окружная и радиальная силы: (значения сил взяты из приложения 2)

Ftб = 1582.8 Н Frб = 587.1 Н

Консольная нагрузка(стр. 108):

Fм = 100 √Tб Fм = 733,48 Н

Определение реакций в опорах от сил в зацеплении:

lАВ = 90 мм lАС = 185 мм

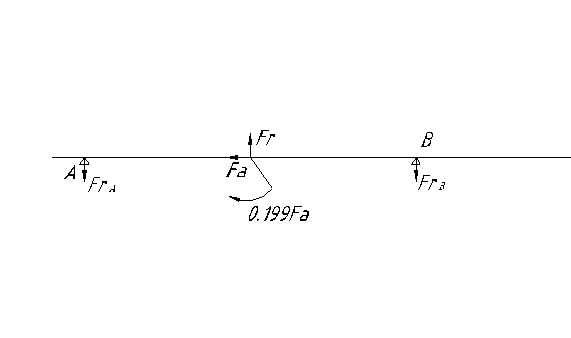

Горизонтальная плоскость.

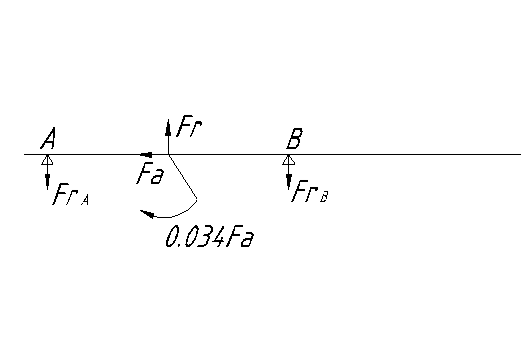

Рис.6 Расчетная схема быстроходного вала. Горизонтальная плоскость

∑М(А) =

Fr*0.045 – Fa*0.034 – FrB*0.09 = 0

FrB = (Fa*0.034 – Fr*0.045)/0.09

FrB = -176.38 H

∑М(B) =

-Fr*0.045 - Fa*0.034 + FrA*0.09 = 0

FrA = (Fa*0.034 + Fr*0.045)/0.09

FrA = 410.61 H

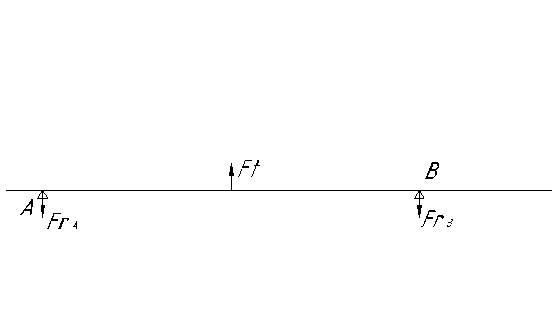

Вертикальная плоскость.

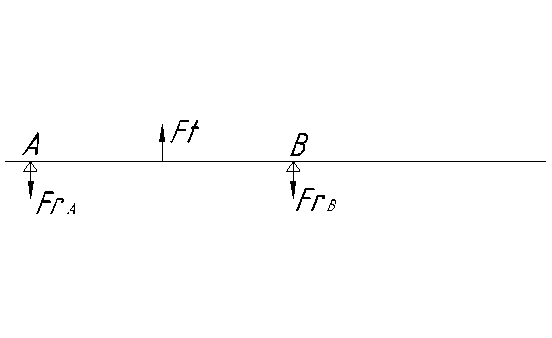

Рис.7 Расчетная схема быстроходного вала. Вертикальная плоскость

∑М(А) = 0

Ft*0.045 – FrB*0.09 = 0

FrB =Ft*0.045/0.09

FrB = 791.4 H

∑М(B) = 0

-Ft*0.045 + FrA*0.09 = 0

FrA = Ft*0.045/0.09

FrA = 791.4 H

Радиальные нагрузки, действующие на подшипники:

FrA = (FrAГ2 + FrAB2)1/2 = 891.58 H

FrB = (FrBГ2 + FrBB2)1/2 = 810.81 H

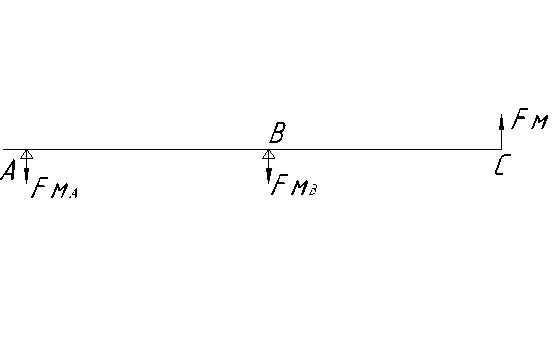

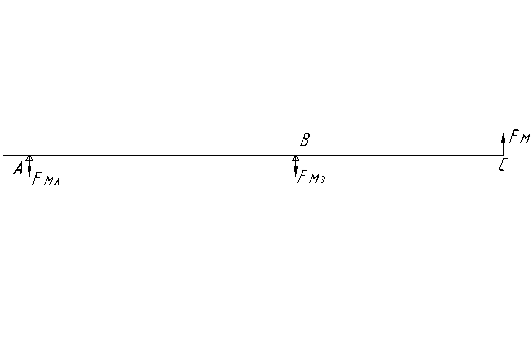

Плоскость с консольной нагрузкой.

Рис.8 Расчетная схема быстроходного вала. Плоскость с консольной нагрузкой

∑М(А) =

Fм*0.185 - FмB*0.09 = 0

FмB =Fм*0.185/0.09

FмB = 1506.7 H

∑М(B) =

Fм*0.095 + FмA*0.09 = 0

FмA = Fм*0.095/0.09

FмA = 773,3 H

Радиальные нагрузки, действующие на подшипники:

FrAmax = FrA + FмA = 1664,21 H

FrBmax = FrB + FмB = 2317,51 H

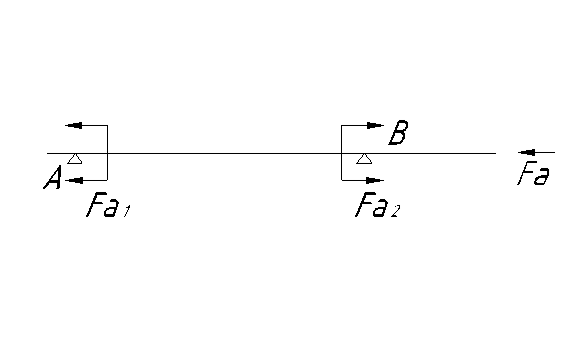

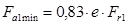

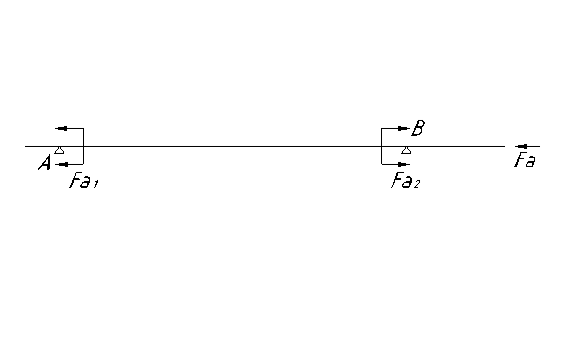

Осевые нагрузки, действующие на подшипники

Рис.9 Расчетная схема быстроходного вала. Осевые нагрузки

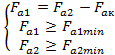

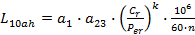

[1,стр.111]

[1,стр.111]

e = 0.28(f0Fa/C0r)0.23 = 1.04

Fa1min = 0.83 * 1.04 * 1664,21 = 1436.36 H

Fa1min = 0.83 * 1.04 * 1664,21 = 1436.36 H

Fa2min = 0.83 * 1.04 * 2317,51 = 2000 H

Fa1 = Fa2 – 310.9

Fa1 ≥ 1436,36

Fa2 ≥ 2000

Fa1 = 1683,1 H

Fa2 = 2000 H

Расчет ведем по опоре В, т.к. она самая нагруженная:

Fa/(VFr) = 310.9/(1*587.1) = 0.53

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.04 > 0.53, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки

Pr = (XVFr + YFa)KБKT будет иметь вид:

Pr = VFrKБKT

Где V -коэффициент вращения кольца,

KБ - коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

Коэффициент динамичности принимается с расчетом на то, что редуктор будет использоваться при умеренных толчках; вибрационной нагрузке; кратковременных перегрузках до 150% от номинальной нагрузки:

Kб = 1.4

КТ - температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 2215,92 H

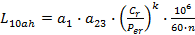

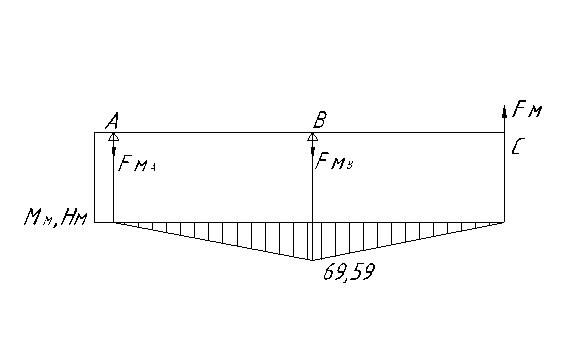

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

, где

, где

эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников,

- показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника.

- базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1,

- частота вращения кольца, мин-1,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10ah = 1*0.7*(33200/2215.92)3 * 106/60*960 = 0.12*106 часов, что больше заданного ресурса 105 часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%.

, вероятность безотказной работы выше 90%.

4.3 Расчет подшипников тихоходного вала

рис.10 Расчетная схема тихоходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 1 час

Вращающий момент на тихооходном валу:

Tб = 1553.1 Нм

Частота вращения быстроходного вала:

nб = 32.5 об/мин

Окружная и радиальная силы:

(значения сил взяты из приложения 2)

Ftт = 7805.1 Н Frт = 2876.8 Н

Консольная нагрузка(стр. 108):

Fм = 250 √Tт Fм = 9852.3 Н

Определение реакций в опорах от сил в зацеплении:

lАВ = 168 мм, lАС = 296 мм

Горизонтальная плоскость.

Рис.11 Расчетная схема тихоходного вала. Горизонтальная плоскость

∑М(А) =

Fr*0.084 – Fa*0.199 – FrB*0.168 = 0

FrB = (Fa*0.199 – Fr*0.084)/0.168

FrB = 45.51 H

∑М(B) =

-Fr*0.084 - Fa*0.199 + FrA*0.168 = 0

FrA = (Fa*0.199 + Fr*0.084)/0.168

FrA = 2910.1 H

Вертикальная плоскость

Рис.12 Расчетная схема тихоходного вала. Вертикальная плоскость

∑М(А) = 0

Ft*0.084 – FrB*0.168 = 0

FrB =Ft*0.084/0.168

FrB = 3902.55 H

∑М(B) = 0

-Ft*0.084 + FrA*0.168 = 0

FrA = Ft*0.084/0.0168

FrA = 3902.55 H

Радиальные нагрузки, действующие на подшипники:

FrA = (FrAГ2 + FrAB2)1/2 = 4868.1 H

FrB = (FrBГ2 + FrBB2)1/2 = 3905.63 H

Плоскость с консольной нагрузкой.

Рис.13 Расчетная схема тихоходного вала. Плоскость с консольной нагрузкой

∑М(А) =

Fм*0.296 - FмB*0.168 = 0

FмB =Fм*0.296/0.168

FмB = 17358.9 H

∑М(B) =

Fм*0.128 + FмA*0.168 = 0

FмA = Ft*0.128/0.168

FмA = 7502.4 H

Радиальные нагрузки, действующие на подшипники:

FrAmax = FrA + FмA = 12370.2 H

FrBmax = FrB + FмB = 21263.3 H

Осевые нагрузки, действующие на подшипники

Рис.14 Расчетная схема тихоходного вала. Осевые нагрузки

[1, стр.111]

[1, стр.111]

e = 0.28(f0Fa/C0r)0.23 = 1.06

Fa1min = 0.83 * 1.06 * 12370.2 = 10883.3 H

Fa2min = 0.83 * 1.04 * 21263.3 = 18707.1 H

Fa1 = Fa2 – 1245.8

Fa1 = Fa2 – 1245.8

Fa1 ≥ 10883.3

Fa2 ≥ 18707.1

Fa1 = 17461.65 H

Fa2 = 18707.1 H

Расчет ведем по опоре В, т.к. она самая нагруженная:

Fa/(VFr) = 1245.8/(1*2876.8) = 0.43

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.06 > 0.43, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБKT будет иметь вид:

Pr = VFrKБKT

Где V -коэффициент вращения кольца,

KБ - коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

Коэффициент динамичности принимается с расчетом на то, что редуктор будет использоваться при умеренных толчках; вибрационной нагрузке; кратковременных перегрузках до 150% от номинальной нагрузки:

Kб = 1.4

КТ - температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 4027,52 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников,

- показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника.

- базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1,

- частота вращения кольца, мин-1,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10ah = 1*0.7*(92300/4027.52)3 * 106/60*32.5 = 4.43*106 часов, что больше заданного ресурса 105 часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%.

, вероятность безотказной работы выше 90%.

4.4 Расчет подшипников промежуточного вала

Рис.15 Расчетная схема тихоходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 1 час

Вращающий момент на промежуточном:

Tп= 409.89 H

Частота вращения быстроходного вала:

nт = 635 об/мин

Окружная и радиальная силы:

(значения сил взяты из приложения 2)

Ftт = 7805.1 Н Frт = 2876.8 Н, Ftб = 1582.8 Н Frб = 587.1 Н

Определение реакций в опорах от сил в зацеплении:

lАВ = 146 мм lвС = 296 мм ldb = 60 мм lad = 86 мм, lac = 109 мм.

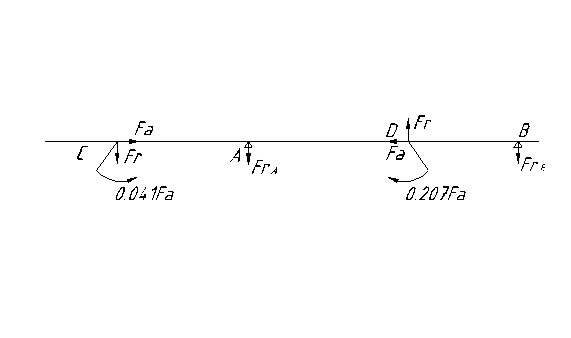

Горизонтальная плоскость.

Рис.16 Расчетная схема промежуточного вала. Горизонтальная плоскость

∑М(А) =

Frd*0.086 + Fa*0.041 – FrB*0.146 - Fa*0.207 + Frс*0.109 = 0

FrB = (Frc*0.109 + Frd*0.086 + Fa*0.041 - Fa*0.207)/0.146

FrB = 2402.1 Н

∑М(B) = 0

Frc*0.296 + Fa*0.041 + FrA*0.146 - Frd*0.060 - Fa*0.207 = 0

FrA = (-Frc*0.296 - Fa*0.041 + Frd*0.060 + Fa*0.207)/0.146

FrA = 5499.5 H

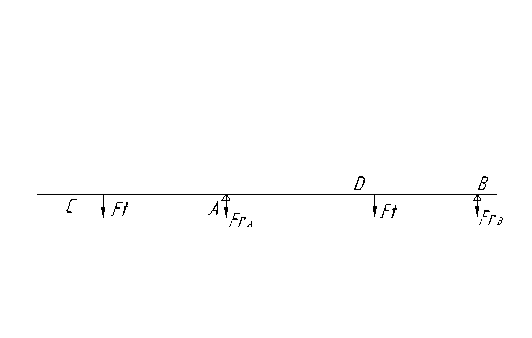

Вертикальная плоскость.

Рис.17 Расчетная схема промежуточного вала. Вертикальная плоскость

∑М(А) = 0

Ftс*0.109 – FrB*0.146 - Ftd*0.086 = 0

FrB = (-Ftd*0.086 + Ftс*0.109)/0.146

FrB = 4895.73 H

∑М(B) = 0

Ftс*0.296 + Fra*0.146 + Ftd*0.060 = 0

FrA = -(Ftс*0.296 + Ftd*0.060)/0.146

FrA = -16468.5 H

Радиальные нагрузки, действующие на подшипники:

FrA = (FrAГ2 + FrAB2)1/2 = 5453.2 H

FrB = (FrBГ2 + FrBB2)1/2 = 17347.9 H

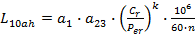

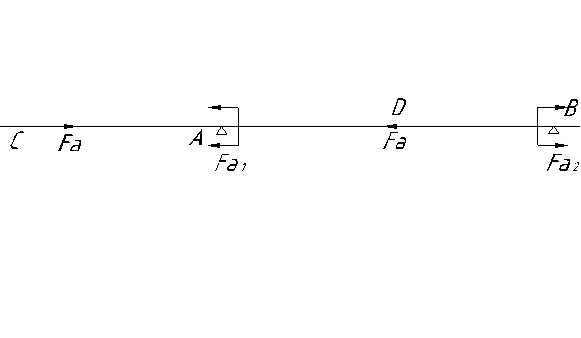

Осевые нагрузки, действующие на подшипники

Рис.18 Расчетная схема промежуточного вала. Осевые нагрузки

Fa1 = Fa2 – Fad + Fac

Fa1 = Fa2 – Fad + Fac

Fa1 ≥ Fa1min

Fa2 ≥ Fa2min

Для подшипника А e = 0.28(f0Fa/C0r)0.23 = 1.15

Для подшипника B e = 0.28(f0Fa/C0r)0.23 = 0.94

Fa1min = 0.83*1.15*5453.2 = 5205.08 H

Fa2min = 0.83*0.94*17347.9 = 13537.3 H

Т.к. подшипники разные, то расчет ведем для обоих.

Для подшипника А.

Fa/(VFr) = 1245.8/(1*2876.8) = 0.43

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.15 > 0.43, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБKT будет иметь вид:

Pr = VFrKБKT

Где V -коэффициент вращения кольца,

KБ - коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

КТ - температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 2876,8 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

где

эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников,

- показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника.

- базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1,

- частота вращения кольца, мин-1,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10ah = 1*0.7*(61800/2876.8)3 * 106/60*635 = 0.13*106 часов, что больше заданного ресурса 105 часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%.

, вероятность безотказной работы выше 90%.

Для подшипника В.

Fa/(VFr) = 310.9/(1*587.1) = 0.53

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 0.94 > 0.53, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБKT будет иметь вид:

Pr = VFrKБKT,

Где V -коэффициент вращения кольца,

KБ - коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

КТ - температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 587,1 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников,

- показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника.

- базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1,

- частота вращения кольца, мин-1,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10ah = 1*0.7*(41000/587.1)3 * 106/60*317 = 6.2*106 часов, что больше заданного ресурса 105 часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%.

, вероятность безотказной работы выше 90%.

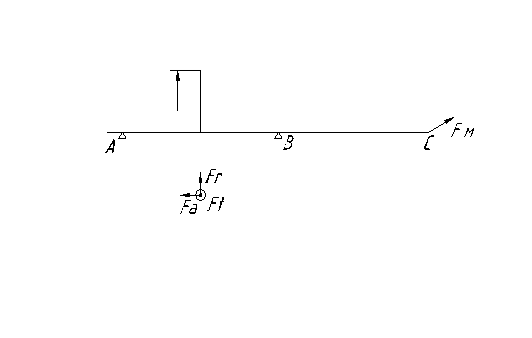

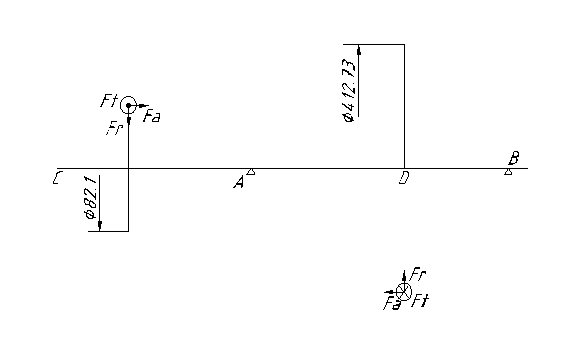

Расчет подшипников приводного вала

Рис.19 Расчетная схема приводного вала

Силы, действующие на вал:

Ft = 7200 H

TT = 1553.1 Hм

Тпр = 1553.1*0.98 = 1522 Нм

Fм = 250 (Тпр)1/2

Fм = 9753.36 H – консольная сила, действующая на вал.

lAB = 640 мм, lCB = 740 мм.

Вертикальная плоскость.

Рис.20 Расчетная схема приводного вала. Вертикальная плоскость

∑М(А) = 0

- Ft*0.320 + FrB*0.640 = 0

FrB = Ft*0.320/0.640

FrB = 3600 H

∑М(B) = 0

Ft*0.320 - FrA*0.640 = 0

FrA = Ft*0.320/0.640

FrA = 3600 H

Плоскость с консольной нагрузкой.

Рис.21 Расчетная схема приводного вала. Плоскость с консольной нагрузкой

∑М(А) =

- Fм*0.100 - FмB*0.640 = 0

FмB = - Fм*0.100/0.640

FмB = -1523.9 H

∑М(B) =

- Fм*0.740 + FмA*0.640 = 0

FмA = Fм*0.740/0.640

FмA = 11277 H

Радиальные нагрузки, действующие на подшипники:

FrAmax = FrA + FмA = 14877.1 H

FrBmax = FrB + FмB = 5123.9 H

Опора А – самая нагруженная.

е для подшипника = 0.17

Fa/Fr = 0, т.к. нет осевых сил.

Из таблицы 24.12 при Fa/Fr ≤ e, принимаем X = 1, Y = 3.7.

Рассчитаем эквивалентную радиальную динамическую нагрузку

Pr = (XVFr + YFa)KБKT

V -коэффициент вращения кольца,

KБ - коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма. Kб = 1.4.

КТ - температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 5040 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников,

- показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника.

- базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1,

- частота вращения кольца, мин-1,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10ah = 1*0.7*(31000/5040)3 * 106/60*32.5= 0.8*106 часов, что больше заданного ресурса 105 часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%.

, вероятность безотказной работы выше 90%.

5 Расчет валов на прочность

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности.

5.1 Расчет быстроходного вала на статическую прочность

Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106 Па предел текучести при изгибе;

τт = 450 *106 Па предел текучести при кручении;

σв = 900 *106 Па временное сопротивление;

σ-1 = 410 *106 Па

τ-1 = 240 *106 Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ = 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений;

Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tб = 53.8 Нм

Ftб = 1582.8 Н

Frб = 587.1 Н

Fм = 733,48 Н

FA = 310.9 H

Расчетная схема:

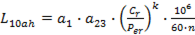

Горизонтальная плоскость:

Рис.22 Эпюра моментов и сил быстроходного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.2.):

FrA = 410.61 H

FrB = -176.38 H

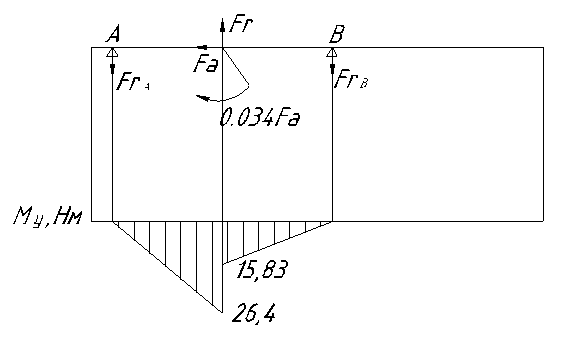

Вертикальная плоскость:

Рис.19 Эпюра моментов и сил быстроходного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.2.):

FrA = 791.4 H

FrB = 791.4 H

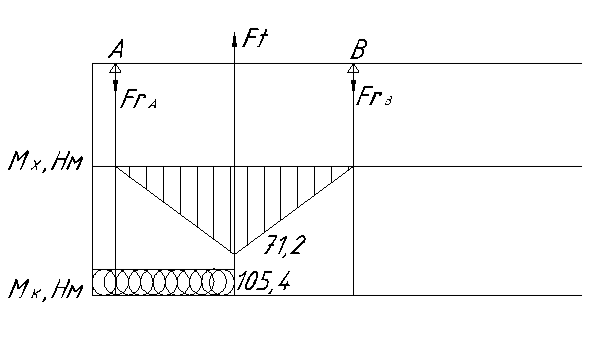

Плоскость с консольной нагрузкой.

Рис.23 Эпюра моментов и сил быстроходного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.2.):

FмA = 773,3 H

FмB = 1506.7 H

Опасным сечением является сечение в шестерне.

Мх = 71.2 Нм

Му = 26.4 Нм

Мм = 34.75 Нм

Мк = 105.4 Нм

КП = 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax*103/W;

τ = Mкmax*103/Wк, где

Mmax = KП((Mx2 + My2)1/2 + Mм) = 243.5 Нм

Мкmax = KП Мк = 231.88 Нм

W = 0.1d3 = 4287.5 мм3

Wк = 0.2d3 = 8575 мм3

σ = 243.5*103/4287.5 = 56.7 МПа;

τ = 231.8*103/8575 = 27 МПа.

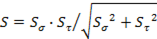

SТσ = σТ/ σ = 750/56.7 = 13.23 – коэффициент текучести,

SТτ = τТ/ τ = 450/27 = 16.7 - коэффициент текучести.

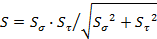

Коэффициент запаса по текучести:

SТ ≥ [SТ] = 2

SТ = SТσ* SТτ/(SТσ 2 + SТτ2)1/2 = 13.23*16.7/(176.89 + 278.89)1/2 = 10.35 > 2 – статическая прочность обеспечена.

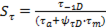

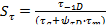

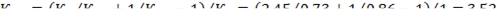

5.2 Расчет быстроходного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

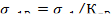

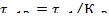

Где τ-1D и σ-1D – пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτD – коэффициент чувствительности асимметрии цикла.

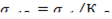

Где КσD и КτD – коэффициенты снижения предельной выносливости материала вала в данном сечении.

, где

, где

Кσ и Кτ – эффективные коэффициенты концентрации напряжений,

Кdσ и Кdτ - коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КFσ и КFτ - коэффициенты, учитывающие качество рабочих поверхностей вала,

КV – коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1D = 410/3.52 = 116.48

τ-1D = 240/3.19 = 75.26

σA = M*103/W = 16.7 МПа,

τA = Mкmax*103/2Wк = 6.2 МПа.

Sσ = σ-1D/ σA = 116.48/16.7 = 6.97

Sτ = τ-1D/ τA = 75.26/6.2 = 12.14

S = Sσ* Sτ/(Sσ 2 + Sτ2)1/2 = 6.97*12.14/(48.58 + 147.4)1/2 = 6.04 > 2.5 - усталостная прочность обеспечена.

5.3 Расчет тихоходного вала на статическую прочность

Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106 Па предел текучести при изгибе;

τт = 450 *106 Па предел текучести при кручении;

σв = 900 *106 Па временное сопротивление;

σ-1 = 410 *106 Па

τ-1 = 240 *106 Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ = 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений; Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tт = 1553.1 Нм

Ftт = 7805.1 Н

Frт = 2876.8 Н

м = 9852.3 Н

FAт = 1245.8 H

Расчетная схема:

Горизонтальная плоскость:

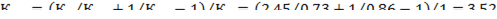

Рис.24 Эпюра моментов и сил тихоходного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.3.):

FrA = 2910.1 H

FrB = 45.51 H

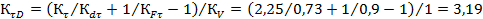

Вертикальная плоскость:

Рис.25 Эпюра моментов и сил тихоходного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.3.):

FrA = 3902.55 H

FrB = 3902.55 H

Плоскость с консольной нагрузкой.

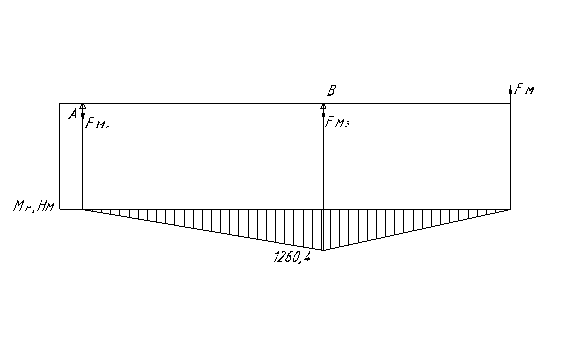

Рис.26 Эпюра моментов и сил тихоходного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.3.):

FмA = 7502.4 H

FмB = 17358.9 H

Опасным сечением является сечение в колесе.

Мх = 327.8 Нм

Му = 244.45 Нм

Мм = 1260.4 Нм

Мк = 3098.2 Нм

КП = 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax*103/W;

τ = Mкmax*103/Wк, где

Mmax = KП((Mx2 + My2)1/2 + Mм) = 3672.6 Нм

Мкmax = KП Мк = 6816.04 Нм

W = 0.1d3 = 34300 мм3

Wк = 0.2d3 = 68600 мм3

σ = 3672.6*103/34300 = 107 МПа;

τ = 6816.04*103/68600 = 99.4 МПа.

SТσ = σТ/ σ = 750/107 = 7 – коэффициент текучести,

SТτ = τТ/ τ = 450/99.4 = 4.53 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ ≥ [SТ] = 2

SТ = SТσ* SТτ/(SТσ 2 + SТτ2)1/2 = 7*4.53/(49 + 20.59)1/2 = 3.8 > 2 - статическая прочность обеспечена.

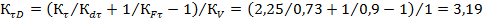

5.4 Расчет тихоходного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

,

,

Где τ-1D и σ-1D – пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτD – коэффициент чувствительности асимметрии цикла.

,

,

Где КσD и КτD – коэффициенты снижения предельной выносливости материала вала в данном сечении.

,

,

Где Кσ и Кτ – эффективные коэффициенты концентрации напряжений,

Кdσ и Кdτ - коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КFσ и КFτ - коэффициенты, учитывающие качество рабочих поверхностей вала,

КV – коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1D = 410/3.52 = 116.48

τ-1D = 240/3.19 = 75.26

σA = M*103/W = 11.5 МПа,

τA = Mкmax*103/2Wк = 22.5 МПа.

Sσ = σ-1D/ σA = 116.48/11.5 = 10.12

Sτ = τ-1D/ τA = 75.26/22.5 = 3.34

S = Sσ* Sτ/(Sσ 2 + Sτ2)1/2 = 10.12*3.34/(102.4 + 11.15)1/2 = 3.17 > 2.5 - усталостная прочность обеспечена.

2020-01-15

2020-01-15 845

845