Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106 Па предел текучести при изгибе;

τт = 450 *106 Па предел текучести при кручении;

σв = 900 *106 Па временное сопротивление;

σ-1 = 410 *106 Па

τ-1 = 240 *106 Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ = 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений;

Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tп= 49.89 Hм

Ftт = 7805.1 Н

Frт = 2876.8 Н

FAт = 1245.8 H

Ftб = 1582.8 Н

Frб = 587.1 Н

FAб = 310.9 H

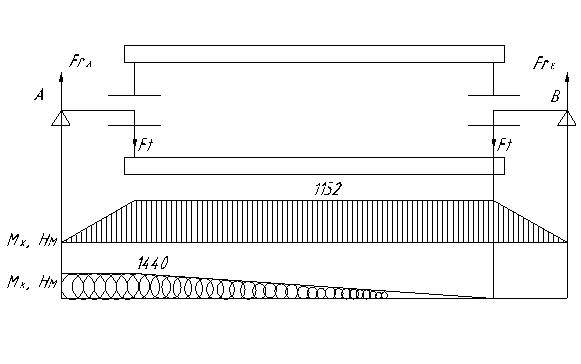

Расчетная схема:

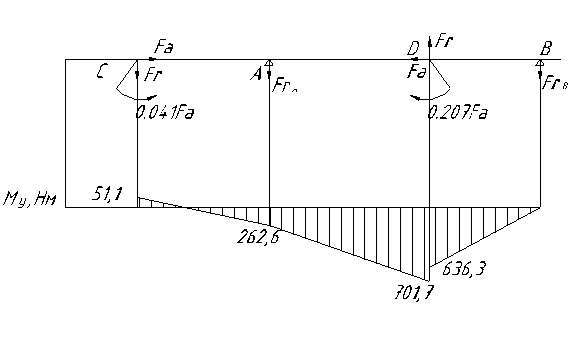

Горизонтальная плоскость:

Рис.27 Эпюра моментов и сил промежуточного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.4.):

FrA = 5499.5 H

FrB = 3402.1 Н

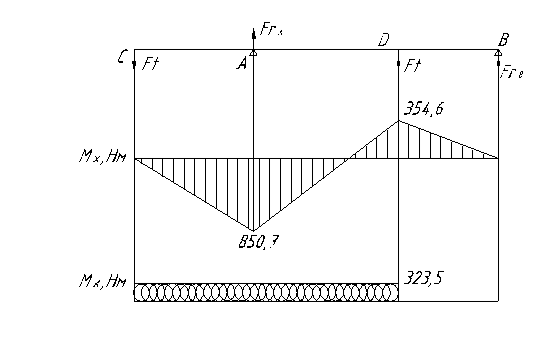

Вертикальная плоскость:

Рис.28 Эпюра моментов и сил промежуточного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.4.):

FrA = 16468.5 H

FrB = 4895.73 H

Первым опасным сечением является сечение в опоре А.

Мх = 850.7 Нм

Му = 262.6 Нм

Мк = 323.5 Нм

КП = 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax*103/W;

τ = Mкmax*103/Wк, где

Mmax = KП(Mx2 + My2)1/2 = 1958.7 Нм

Мкmax = KП Мк = 511.5 Нм

W = 0.1d3 = 12500 мм3

Wк = 0.2d3 = 25000 мм3

σ = 1958.7*103/12500 = 156.6 МПа;

τ = 511.5*103/25000 = 20.4 МПа.

SТσ = σТ/ σ = 750/156.6 = 4.79 – коэффициент текучести,

SТτ = τТ/ τ = 450/20.5 = 21.95 - коэффициент текучести.

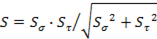

Коэффициент запаса по текучести:

SТ ≥ [SТ] = 2

SТ = SТσ* SТτ/(SТσ 2 + SТτ2)1/2 = 4.79*21.95/(22.94 + 481.8)1/2 = 4.67 > 2 - статическая прочность обеспечена.

Вторым опасным сечением является сечение в колесе.

Мх = 354.6 Нм

Му = 701.7 Нм

Мк = 323.5 Нм

КП = 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax*103/W;

τ = Mкmax*103/Wк, где

Mmax = KП(Mx2 + My2)1/2 = 1729.6 Нм

Мкmax = KП Мк = 511.5 Нм

W = 0.1d3 = 9112.5 мм3

Wк = 0.2d3 = 18225 мм3

σ = 1729.6*103/9112.5 = 189.8 МПа;

τ = 511.5*103/18225 = 28 МПа.

SТσ = σТ/ σ = 750/189.8 = 3.95 – коэффициент текучести,

SТτ = τТ/ τ = 450/28 = 16.07 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ ≥ [SТ] = 2

SТ = SТσ* SТτ/(SТσ 2 + SТτ2)1/2 = 3.95*16.07/(15.6 + 258.24)1/2 = 3.83 > 2 - статическая прочность обеспечена.

5.6 Расчет промежуточного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

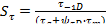

,

,

Где τ-1D и σ-1D – пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτD – коэффициент чувствительности асимметрии цикла.

,

,

Где КσD и КτD – коэффициенты снижения предельной выносливости материала вала в данном сечении.

, где

, где

Кσ и Кτ – эффективные коэффициенты концентрации напряжений,

Кdσ и Кdτ - коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КFσ и КFτ - коэффициенты, учитывающие качество рабочих поверхностей вала,

КV – коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1D = 410/3.52 = 116.48

τ-1D = 240/3.19 = 75.26

Для сечения в опоре А.

σA = M*103/W = 71.2 МПа,

τA = Mкmax*103/2Wк = 4.6 МПа.

Sσ = σ-1D/ σA = 116.48/46.3 = 12.51

Sτ = τ-1D/ τA = 75.26/4.6 = 16.36

S = Sσ* Sτ/(Sσ 2 + Sτ2)1/2 = 2.51*16.36/(6.33 + 267.6)1/2 = 2.55 > 2.5 - усталостная прочность обеспечена.

Для сечения в колесе.

σA = M*103/W = 86.2 МПа,

τA = Mкmax*103/2Wк = 6.4 МПа.

Sσ = σ-1D/ σA = 116.48/56.2 = 2.07

Sτ = τ-1D/ τA = 75.26/6.4= 11.75

S = Sσ* Sτ/(Sσ 2 + Sτ2)1/2 = 2.07*11.75/(4.28 + 138)1/2 = 2.51 > 2.5 - усталостная прочность обеспечена.

5.7 Расчет приводного вала на статическую прочность

Силы, действующие на вал:

Ft = 7200 H

Тпр = 1522 Нм

Fм = 9753.36 H

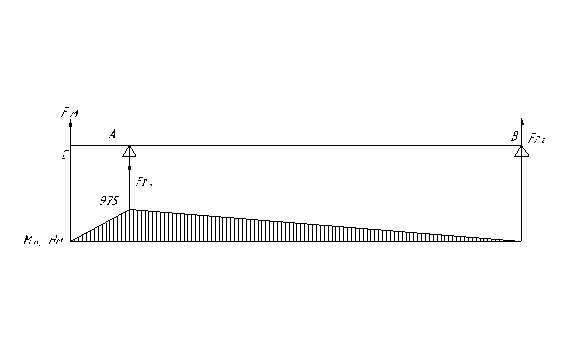

Расчетная схема:

Вертикальная плоскость:

В участке вала с барабаном моменты инерции велики, и мы считаем, что там нет прогиба из-за высокой жесткости

Рис.29 Эпюра моментов и сил приводного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.5.):

FrA = 3600 H

FrB = 3600 H

Плоскость с консольной нагрузкой.

Рис.30 Эпюра моментов и сил приводного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.5.):

FмA = 11277 H

FмB = 1523.9 H

Опасным сечением является сечение, где вал крепится к барабану.

Мх = 1152 Нм

Мм = 893.6 Нм

Мк = 1440 Нм

КП = 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax*103/W;

τ = Mкmax*103/Wк,

где Mmax = KП(Mx+ MM) = 4500.32 Нм

Мкmax = KП Мк = 3168 Нм

W = 0.1d3 = 34300 мм3

Wк = 0.2d3 = 68600 мм3

σ = 4500.32*103/34300 = 131.2 МПа;

τ = 3168*103/68600 = 46.2 МПа.

SТσ = σТ/ σ = 750/131.2 = 5.72 – коэффициент текучести,

SТτ = τТ/ τ = 450/46.2 = 9.74 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ ≥ [SТ] = 2

SТ = SТσ* SТτ/(SТσ 2 + SТτ2)1/2 = 5.72*9.74/(32.7 + 94.86)1/2 = 4.93 > 2 - статическая прочность обеспечена.

2020-01-15

2020-01-15 224

224