Абразивный материал – это естественный или искусственный материал, преимущественно высокой твердости. К естественным абразивным материалам относится алмаз, кварц, корунд, наждак, кремень, гранит. К искусственным – нормальный электрокорунд, хромистый электрокорунд, титанистый электрокорунд, монокорунд, зеленый и черный карбид кремния, карбид бора, синтетические алмазы, кубический нитрат бора, и другие.

Основными свойствами абразивных материалов является твердость, абразивная способность, прочность и износостойкость.

Для производства шлифовальных кругов из сверхтвердых материалов используются два типа алмазов: натуральные, в форме монокристаллов и искусственные (синтетические) монокристаллические и поликристаллические. Природные алмазы обозначаются буквой А, синтетические АСО, АСР, АСВ, АСК, АСС, АСБ, АСПК и др.

Алмаз естественный (А) представляет собой разновидность углеродов, обладает наивысшей твердостью из всех известных естественных и искусственных абразивных материалов, но хрупок.

Естественные алмазы содержат наибольшее количество (от 0.02% до

4.8%) примесей окислов алюминия, железа, кальция, кремния, марганца, титана и др. Алмазы, непригодные для изготовления украшений называют техническими и используют для шлифования металлов. Массу алмаза измеряют в граммах и каратах; 1 кар = 0.2 г.

Алмаз синтетический (АС). Для получения синтетических алмазов используют углеродсодержащие вещества с применением катализаторов. В качестве углеродсодержащего вещества наиболее часто применяют графит, реже – сажу или древесный уголь, а в качестве катализатора – металл (хром, никель, железо, кобальт и др.). Под действием высокой температуры и давления происходит образование синтетического алмаза.

В зависимости от размеров зерен, методов их получения и контроля порошки из синтетических алмазов делят на шлифпорошки и микропорошки.

Существует пять марок шлифпорошков из синтетических алмазов, которые различаются в основном механическими свойствами

(прочностью, хрупкостью), а также формой и параметрами шероховатости:

АСО – зерна с шероховатой поверхностью, обладают пониженной прочностью и пониженной хрупкостью, работают с минимальными потреблением и энергией и выделением теплоты, обладают хорошими режущими свойствами;

АСР – зерна с меньшей хрупкостью и большей прочностью по сравнению с АСО и хорошо удерживаются в связке;

АСВ – зерна с меньшей хрупкостью и большей прочностью, чем

АСО и АСР, имеют по сравнению сними более гладкую поверхность;

АСК – зерна с меньшей хрупкостью и большей прочностью по сравнению с АСО, АСР, АСВ;

АСС – зерна имеют максимальную прочность по сравнению с алмазами других марок и представляют собой зерна блочной формы.

Прочность зерен АСС выше прочности естественных алмазов.

Алмазные микропорошки выпускают: 1) с нормальной абразивной режущей способностью (АМ) из естественного алмаза и из синтетических алмазов (АСМ); 2) с повышенной абразивной способностью из природных (АН), синтетических (АСН) алмазов.

В институте сверхтвердых материалов АН УССР создан новый сверхтвердый материал «Славутич», который, не уступая алмазам по износостойкости, превосходит их по прочности.

Электрокорунды состоят из окиси алюминия Al2O3 и его примесей. Содержания окиси алюминия 93-96% в нормальном электрокорунде и монокорунде. Разновидности электрокорундов различаются содержанием окиси алюминия. Нормальный электрокорунд

1А выплавляют из бокситов; его разновидности 12А, 13А, 14А и

16А. При содержании, например, 92% окиси алюминия нормальный электрокорунд обозначают 13А, 93% - 14А и так далее. Белый электрокорунд 2А выплавляют из глинозема; его разновидности –

22А, 23А, 24А, 25А. Белый электрокорунд содержит не менее 97% окиси алюминия. При содержании 98% окиси алюминия белый электрокорунд обозначают 22А а свыше 99.3% - 25А.

Легированные электрокорунды выплавляют из глинозема с различными добавками. К этим электрокорундам относится хлористый электрокорунд 3А; его разновидности 32А, 33А, 34А, а также титанистые электрокорунд 37А. Окислы хрома и титана упрочняют кристаллическую решетку окиси алюминия и одновременно придают зерну очень высокую вязкость, приближающуюся к вязкости нормального электрокорунда.

Циркониевый электрокорунд изготовляют на базе белого электрокорунда с добавкой окиси циркония. Он имеет очень высокую прочность. Шлифовальные круги из циркониевого электрокорунда, изготовленные по технологии горячего прессования, обладают стойкостью в 10-20 раз превышающей стойкость инструмента, изготовленного из нормального электрокорунда по обычной технологии. Вследствие незначительного нагревания заготовки на обрабатываемой поверхности не возникает прижогов. Циркониевый электрокорунд обозначается 38АМ, содержит 18-25% двуокиси циркония, зернистость 250-125.

За последние годы в нашем государстве созданы абразивные материалы из легированного электрокорунда повышенной стойкости и прочности: хромотитанистый 91А и 92А, ванадиевый, формокорунд, электрокорунд и другие.

Перспективны круги из хромотитанистого электрокорунда 91.

При их использовании на операциях плоского и круглого наружного шлифования и других видов шлифования стойкость шлифовальных кругов повышается до 2.5 раза, производительность в 2 раза, обработка без прижогов.

Монокорунд 4А выплавляют из боксита сернистым железом и восстановителем с последующим выделением монокристалла корунд.

Выпускают монокорунд марок 43А, 44А, 45А; он особенно эффективен при обработке жаропрочных и кислотоупорных сталей.

Карбид кремния представляет собой химическое соединение кремния и углерода, получаемое из кокса и кварцевого песка в электрических печах при нагреве их до температуры 2100-22000 С и содержит около 97-99% SiC. Карбид кремния является ценным шлифующим материалом. Он имеет зерна темно-синей и зеленой окраски с красивым цветом побежалости и металлическим блеском. В зависимости от содержания (%) чистого карбида кремния этот материал делят на зеленый (6С) и черный (5С). Зеленый карбид кремния имеет повышенную по сравнению с черным хрупкость и содержит чистого кремния не менее 97%. Он выпускается следующих разновидностей: 62С, 63С и 64С. Черный карбид кремния в зависимости от содержания карбида кремния выпускают следующих разновидностей: 52С, 53С, 54С и 55С.

Важнейшими свойствами этого абразивного материала являются высокие твердость (тверже его только алмаз, эльбор и карбид бора) и абразивная способность, которая объясняется тем, что его зерна имеют острые режущие грани. Под абразивной способностью понимают способность абразивных зерен обрабатывать тот или иной материал. Карбид кремния очень теплостоек; он способен выдерживать температуру до 20500 С.

Карбид бора (КБ) представляет собой химическое соединение

B4C, он обладает высокими абразивной способностью, износостойкостью и химической стойкостью.

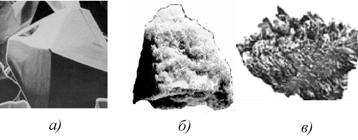

Кубический нитрид бора (КНБ) – сверхтвердый материал, впервые получен в 1957г. и содержит 43.6% бора 56.4% азота. (КНБ) – второй по твердости после алмаза материал. Его твердость в 2,5 раза выше чем у электрокорунда. По сравнению с традиционными абразивами, такими как карбид кремния и электрокорунд, КНБ обладает значительно более высокими абразивными свойствами, что связано с остротой его кромок (рис. 18). Он не утрачивает своих режущих свойств при высоких температурах (до 1300°С) и химическом воздействии СОЖ.

Несмотря на несколько меньшую твердость, кубический нитрид бора обладает почти теми же абразивными свойствами, что и алмаз, но превосходит по износостойкости все известные абразивные материалы, применяемые в технике. Кубический нитрид бора выгодно отличается от алмаза своей высокой теплостойкостью. Он не теряет своих режущих свойств даже при температуре 12000 С; шлифовальные круги из него отличаются высокой стойкостью. Их применение повышает точность и качество детали, резко сокращает время на правку.

Абразивные материалы из кубического нитрида бора в СССР выпускают в виде шлифпорошков – эльбор (Л) и кубонит (КО) – и микропорошков (КМ).

Зернистость абразивного материала приведена ниже.

Шлифзерно – 200, 160, 125, 100, 80, 63, 50, 40, 32,

25, 20, 16

Шлифпорошки - 12, 10, 8, 6, 5, 4

Микропорошки - М63, М50, М40, М28, М20, М14, М10, М7, М5.

Одним из эффективных методов повышения износостойкости и производительности инструмента из сверхтвердых материалов является металлизация сверхтвердых материалов, целесообразность которой доказана отечественной и зарубежной практикой. Заключая алмазные зерна в металлическую оболочку и заполняя микротрещины, покрытие увеличивает прочность, что приводит к повышению стойкости инструмента. Прочность алмазных зерен, покрытых никелем, вырастает на 22%.

Степень металлизации зерен варьируется от 40% до 100% в зависимости от условий работы круга и вида операции шлифования. Степень металлизации 100% соответствует тому, что масса нанесённого на единичное зерно алмаза или КНБ никеля равна массе этого зерна.

Из сверхтвердых материалов (суперабразивов) в основном изготавливают шлифовальные круги с концентрацией алмаза или КНБ, равной 75% что соответствует их содержанию в алмазоносном слое (3,3 карат/ см3) или 100% (4,4 карат/ см3).

Рис. 18. Абразивные зерна КБН (а), электрокорунда (б) и карбида кремния (в)

2020-01-14

2020-01-14 117

117