Химический состав ТШС:

СаО = 50%

А12О3 = 36%

SiO2 = 10%

MgO = 3%

MnO = 0%

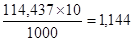

Расход ТШС 10 кг/т стали. Необходимое количество ТШС:  т.

т.

Mпгот.ст. =0,542%, угар 20%

Siгот.ст. =0,289%, угар 20%

А1гот.ст. =0,03%, угар 100%

Таблица 3 – Состав печного шлака

| СаО | MnO | MgO | SiO2 | А12О3 |

| 51,293% | 4,834% | 2,076% | 14,656% | 1,816% |

Принимаем, что в ковш попадает 5 % печного шлака

Таблица 4 – Количество оксидов образующихся при раскислении стали

| Элемент | Концентрация в стали % | Угар элементов | Введено в сталь с учётом угара, % | Образуется оксидов, кг |

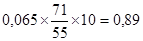

| Mn | 0,542 | 0,065 |

|

|

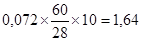

| Si | 0,289 | 0,072 | 0,361 |

|

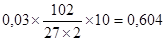

| А1 | 0,03 | 0,03 | 0,03 |

|

| Cr | 0,878 | 0,098 | 0,976 |

|

| ИТОГО | 6,86 | |||

Таблица 5 - Изменение состава рафинировочного шлака

| Материал | Кол-во | Состав, кг | |||||

| СаО | А12О3 | SiO2 | MgO | MnO | Сr2O3 | ||

| ТШС | 10 | 5 | 3,6 | 1 | 0,3 | - | - |

| Оксиды | 6,86 | - | 1,28 | 1,64 | - | 0,89 | 3,05 |

| Печной шлак | 5 | 2,565 | 0,091 | 0,739 | 0,104 | 0,242 | - |

| Футеровка ковша (MgO =92%, CaO=20%) | 1,5 | 0,015 | - | - | 1,38 | - | - |

| Итого | 23,36 | 7,58 | 4,971 | 3,379 | 1,784 | 1,132 | 3,05 |

Состав конечно шлака:

CaO=  ×100=32,449%; SiO2=

×100=32,449%; SiO2=  ×100=14,465%;

×100=14,465%;

MnO=  ×100=4,846%; Al2O3=

×100=4,846%; Al2O3=  ×100=21,28%;

×100=21,28%;

MgO=  ×100=7,637 %;

×100=7,637 %;

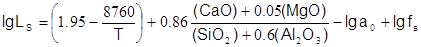

Выполним расчет коэффициента распределения серы Ls.

где (СаО), (Аl2О3), (SiO2), (MgO) - химический состав рафинировочного шлака в конце обработки. %;

fs - коэффициент активности серы, растворенной в металле, принимается fs =1, по этому lg fs = 0

Т - температура металла, 1903 К.

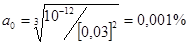

- активность кислорода

- активность кислорода

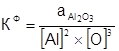

2[Al]+ 3[O] = Al2O3

Константа этой реакции будет равна  = 10-12, следовательно активность кислорода определим по формуле:

= 10-12, следовательно активность кислорода определим по формуле:

, а

, а  = -2,985

= -2,985

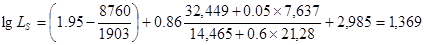

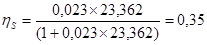

Тогда коэффициент распределения серы будет равен:

,

,

тогда

=23,362

=23,362

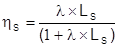

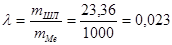

где  - коэффициент кратности шлака

- коэффициент кратности шлака  .

.

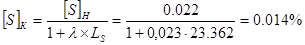

Определим конечное содержание серы в металле после обработки ТШС

Определение снижения температуры металла

Снижение температуры складывается из: потерь тепла при раскислении металла  Траскисл; потерь при обработке металла ТШС; потерь тепла при выпуске металла из агрегата

Траскисл; потерь при обработке металла ТШС; потерь тепла при выпуске металла из агрегата  Твып; потерь тепла при выдержке металла в ковше

Твып; потерь тепла при выдержке металла в ковше  Твыдерж; потерь тепла через футеровку ковша

Твыдерж; потерь тепла через футеровку ковша  Тфут; потерь при продувке металла аргоном. Таким образом, определится температура. на которую будет необходимо нагреть металл в печь-ковше.

Тфут; потерь при продувке металла аргоном. Таким образом, определится температура. на которую будет необходимо нагреть металл в печь-ковше.

Тнагр =

Тнагр =  Траскисл +

Траскисл +  ТТШС +

ТТШС +  Твып+

Твып+  Твыдерж +

Твыдерж +  Тфут +

Тфут +  Тпрод

Тпрод

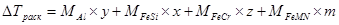

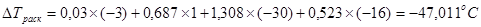

Изменение температуры металла при раскислении

2020-01-14

2020-01-14 272

272