Режимы резания рассчитаем по методике [5].

Переход 1.

Позиции 1-3.Фрезерование паза 20· 4,4· 6,5мм (l· b· h).

Глубина резания t= 3мм.

Подача на один зуб Sz = 0,1 мм/зуб, S = 0,1∙2=0,2 мм/об.

Скорость резания:

V=(Cv∙Dqv/Tm∙txv∙Szyv∙Buv∙zpv)∙Kv, (6.1)

где Cv, q, m, y, x, y, u, p – коэффициент и показатели степени, зависящие от условий обработки. При фрезеровании стали с σв= 1180 - 1520МПа фрезой из стали Р6М5, Cv= 46,7, q= 0,45, х=0,5, y=0,5, u=0,1, р=0,1, m=0,33

[5, стр.442, табл.37];

D – диаметр инструмента;

Т – стойкость инструмента;

S – подача, мм/зуб.

Коэффициент Kv рассчитывается:

Kv= Kмv∙ Knv∙ Kuv, (6.2)

где Kмv= См(750/σв)nv= 1(750/1350)0,9= 0,6 – учитывает качество обрабатываемого материала;

Knv – учитывает состояние поверхности заготовки,

Knv= 0,9;

Kuv – учитывает инструментальный материал;

Kuv= 0,3;

Kv= 0,6∙ 0,9∙ 0,3= 0,162.

V= 46,7∙ 40,45 ∙0,162/600,33 ∙30,5∙0,10,5∙40,1∙ 20,1= 5,42 м/мин.

Частота вращения шпинделя:

n= 1000∙V/ π∙d= 1000∙ 1,4/ 3,14∙4= 432 об/мин,

по станку nст= 450об/мин, Vф= 6 м/мин, Sм= 150мм/мин.

Мощность резания определяют по формуле[5]:

, (6.3)

, (6.3)

где Pz – сила резания, который рассчитывают по формулам:

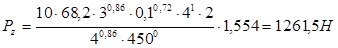

, (6.4)

, (6.4)

здесь SZ – подача на один зуб инструмента, равная s/z,где z – число зубьев фрезы;

,

,

При фрезеровании стали σв= 1350МПа фрезой из стали Р6М5 Cр = 68,2, х=0,86, y=0,72, u=1, w=0, q= 0,86 [5, стр.444, табл.39];

Примечание: на операции используется СОЖ Афтокат Ф-40 или ВЕЛС1, ВЕЛС 1М(4…5%).

Переход 2.

Позиции 1-6.Фрезерование поверхности 32 мм.

Глубина резания t= 2,25мм.

Подача на один зуб Sz = 0,12 мм/зуб, S = 0,12∙15=1,8 мм/об.

Скорость резания:

V=(Cv∙Dqv/Tm∙txv∙Szyv∙Buv∙zpv)∙Kv, (6.1)

где Cv, q, m, y, x, y, u, p – коэффициент и показатели степени, зависящие от условий обработки. При фрезеровании стали с σв= 1180 - 1520МПа фрезой из стали Р6М5, Cv= 44, q= 0,45, х=0,3, y=0,2, u=0,1, р=0,1, m=0,33

[5, стр.442, табл.37];

D – диаметр инструмента;

Т – стойкость инструмента;

S – подача, мм/зуб.

Коэффициент Kv рассчитывается:

Kv= Kмv∙ Knv∙ Kuv, (6.2)

где Kмv= См(750/σв)nv= 1(750/1350)0,9= 0,6 – учитывает качество обрабатываемого материала;

Knv – учитывает состояние поверхности заготовки,

Knv= 0,9;

Kuv – учитывает инструментальный материал;

Kuv= 0,3;

Kv= 0,6∙ 0,9∙ 0,3= 0,162.

V= 44∙400,45 ∙0,162/ 600,33 ∙2,250,3∙0,120,2∙8,50,1∙ 150,1= 7,2 м/мин.

Частота вращения шпинделя:

n= 1000∙V/ π∙d= 1000∙ 7,2/ 3,14∙4= 573 об/мин,

по станку nст= 600об/мин, Vф= 8 м/мин, Sм= 200мм/мин.

Мощность резания определяют по формуле[5]:

, (6.3)

, (6.3)

где Pz – сила резания, который рассчитывают по формулам:

, (6.4)

, (6.4)

здесь SZ – подача на один зуб инструмента, равная s/z,где z – число зубьев фрезы;

,

,

При фрезеровании стали σв= 1350МПа фрезой из стали Р6М5 Cр = 47, х=0,86, y=0,72, u=1, w=0, q= 0,86 [5, стр.445, табл.39];

Примечание: на операции используется СОЖ Афтокат Ф-40 или ВЕЛС1, ВЕЛС 1М(4…5%).

Расчет норм времени

Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, рассчитываем по формуле [3]:

Тш.к = Тп.з/n + Тшт, (6.5)

где Тп.з – подготовительно-заключительное время, мин;

n – размер партии для запуска (см.раздел 1);

Тшт – штучное время обработки, мин.

Тшт = То + Твс + Тт.о + Тот, (6.6)

где То – основное время обработки в мин;

Твс – вспомогательное время, мин;

Тт.о – время технического обслуживания, мин;

Тот – время на отдых и личные надобности.

Основное время обработки определяется:

То = lр.х/Sм, (6.7)

где lр.х – длина рабочего хода, мм;

Sм – минутная подача, мм/мин.

Длина lр.х складывается из длины обрабатываемой поверхности, lн.д – длины недохода, расстояние до начала обработки которое инструмент проходит на рабочей подаче (режет воздух), lc.х – длина схода инструмента (перебег). Данные величины взяты с чертежа наладки, рассчитываемые по схеме обработки и нормативам.

Вспомогательное время складывается из времени на установку, закрепление и снятие заготовки (по нормативам), времени индексации (для агрегатных операций) и из времени холостого хода (по чертежу наладки).

Сумма времен То + Твс называется временем цикла или оперативным:

Топ = То + Твс. (6.8)

Времена Тт.о и Тот по нормативам принимается 7% от Топ.

Расчет:

Переход 1

1-3 позиции: То =3* lр.х/Sм = 3*43/100 =1,29мин, Твс =3*(0,15 + 0,2) = 1,05мин;

Переход 2

1-6 позиции: То =6* lр.х/Sм = 6*36/200 = 1,08мин, Твс = 6*(0,2 + 0,2) = 2,4мин;

Оперативным временем операции считается наибольшее из оперативных времен на каждой позиции.

Переход 1

Переход 2

Основное время на операции: Тоопер = 2,37 мин.

Вспомогательное время на операции: Твс = 3,5мин.

Время на техническое обслуживание и отдых будет составлять

Тт.о + Тот = 0,07∙(То+ Твс) = 0,07∙5,87 = 0,41мин.

Штучно-калькуляционное время будет равно

Тп.з = 20мин, n= 47шт/месяц, Тшт = 6,28мин.

Тш.к = Тп.з /n + Тшт = 40/47 + 6,28 = 7,13мин.

Принимаем Тш.к = 7,1мин.

Результаты расчетов представлены на чертеже наладки и операционной карте (см. приложение).

2020-01-14

2020-01-14 581

581