Два важнейших типа датчиков давления, актуальных сегодня в любом новом автомобиле, — это датчик давления воздуха во впускном патрубке двигателя manifold air pressure sensor (MAP, 1–5 бар), который используется в системах powertrain для регулирования соотношения ТВС, и tire pressure sensor (TPS), предназначенный для проверки оптимального давления в шинах (до 5 бар) для повышения безопасности.

MAP разрешает вывод масс воздуха, поступающих в двигатель, и допускает определение топлива и опережение зажигания, необходимые для оптимальной работы. Каждый автомобиль, использующий прямое измерение массового расхода, включает и датчик барометрического абсолютного давления barometric absolute pressure (BAP) sensor, необходимый для компенсации высоты.

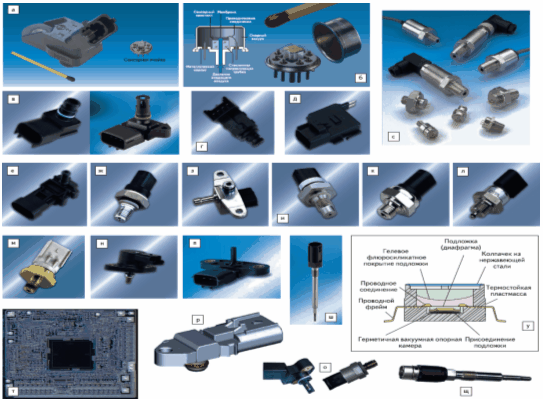

Новые применения для датчиков давления, созданных, как правило, на основе интегральных датчиков:

· контроль давления в системах EGR;

· контроль утечки в топливной системе, утечки топлива в бензобаке для контроля эмиссии летучих паров и диагностики фильтра (≈0,5 бар или 0–100 мбар дифф.);

· давление в системе впрыска топлива (рис. 4);

Рис. 4. Примеры автомобильных датчиков давления (систем Powertrain и контроля эмиссии): а — датчик MAP Bosch с микромеханической сенсорной ячейкой; б — интегральный кремниевый пьезорезистивный датчик MAP Bosch; в–н — датчики давления Kavlico Corporation: в — датчик абсолютного давления MAP Kavlico (слева) и датчик SiemensVDO (справа) абсолютного давления MAP-TMAP; г — полностью погружаемый датчик давления трансмиссионных жидкостей с пьезорезистивным элементом; д — датчик дифференциального давления для измерения скорости расхода и состояния клапана EGR с одновременным MAP-сигналом (INCAP-технология); е — датчик давления пара топлива в бензиновом баке (для определения утечки согласно OBDII); ж — датчик давления непосредственного впрыска бензинового двигателя GDI (с тонкопленочным элементом) до 3000 psi и контроля выхлопов топлива CNG (внешний вид идентичен); з — датчики высокого давления топливной магистрали для бензиновых и дизельных двигателей (Common-rail) с непосредственным впрыском GDI и DDI; и — датчик высокого давления (магистралей Common-rail и трансмиссии) с датчиком температуры P5000 — на основе тонкопленочных резисторов, напыленных на металлическую диафрагму; к — датчик P2000 с керамическим элементом на прочной основе для контроля систем рециркуляции выхлопных газов в жестких температурных и окружающих условиях до +155 °C; л — датчик давления впрыска мочевины для дозирующих блоков мочевины и воздуха каталитического конвертера систем SCR (Selective Catalytic Reduction) грузовиков; м — датчик давления масла двигателя для измерения масла двигателя (бензинового или дизельного) с керамическим емкостным или пьезорезистивным сенсорным элементом; н — датчик давления с интегрированным датчиком температуры для альтернативных автомобильных двигателей CNG/LPG (сжатый и сжиженный газы); о — датчики давления Honeywell для применений: DDI, GDI, MAP, TMAP, EGR; п — датчик абсолютного давления SiemensVDO для применения в грузовиках 3–6 бар; р — дифференциальный датчик давления SiemensVDO для контроля утечки топлива и диагностики фильтра (0–100 мбар дифф.); с — датчики давления SSI Technologies для OEM-применений (в диапазоне 15–3000 psi); т — интегральные кремниевые пьезорезистивные датчики абсолютного давления (60–115) кПа SMD085 Bosch; у — пьезорезистивная ячейка интегрального пьезорезистивного датчика давления MP3H6115A Freescale в корпусе SSOP; ш — датчик давления в цилиндрах SiemensVDO; щ — датчик давления в цилиндрах (Incylinder Pressure Sensor) Honeywell

Для автомобильных датчиков давления существуют и многие другие применения:

· давление в камере сгорания — 100 бар[1];

· давление воздуха в подвеске (160 бар) и амортизаторах (200 бар);

· управляющее давление автоматической трансмиссии (35 бар) и давление смазочной жидкости трансмиссии 100–700 psi[2] и более;

· давление в тормозных цилиндрах (200 бар);

· давление в электропневматических и гидравлических тормозах;

· давление масла двигателя (50 мбар – 2 бар);

· давление охладителя;

· контроль электрического рулевого управления;

· давление впрыска в обычном бензиновом двигателе (5–6 бар);

· давление впрыска в дизеле (1000 бар);

· топливная инжекция под высоким давлением: давление в магистрали систем Commonrail двигателей с искровым зажиганием (100–200 бар) и дизельных (1400–2800 бар);

· давление в топливной магистрали газовых двигателей;

· давление при развертывании воздушных подушек безопасности;

· давление веса пассажира;

· системы кондиционирования воздуха и т.д.

Среди технологий, используемых для датчиков давления, сегодня наиболее востребованы MEMS-технологии пьезорезистивных датчиков, альтернативой которым считаются емкостные кремниевые MEMS- или керамические датчики. В конструкциях современных MAP/BAP-датчиков преобладают интегральные микромеханические кремниевые пьезорезистивные датчики давления.

Различают датчики абсолютного давления, дифференциальные датчики и так называемые датчики относительного давления Gauge Pressure. Датчики абсолютного давления измеряют внешнее давление относительно нулевого опорного уровня (вакуума) в опорной камере, что соответствует при одной атмосфере 14,5 psi. Дифференциальные датчики измеряют разницу давлений, приложенных одновременно к противоположным сторонам диафрагмы. Gauge Pressure — это специальный дифференциальный датчик, в котором измеряемое давление приложено к одной стороне, а к другой стороне приложено атмосферное давление или вакуумное (Vacuum Gauge Pressure).

Датчики MAP — датчики абсолютного давления воздуха во впускном патрубке двигателя (позади дроссельного клапана), по сигналам которых ECU рассчитывает количество топлива для каждого цилиндра, что важно для уменьшения эмиссии.

Siemens VDO разработала датчик давления в цилиндрах, встраиваемый в соединитель запальной свечи Glow Plug Combustion Sensor или glow plug cylinder pressure sensor, который измеряет давление в течение циклов сжатия и горения. (Аналогичная разработка, выполнена компанией Honeywell.) Датчик Siemens VDO помогает вычислять количество необходимого в процессе инжекции топлива, способствуя тем самым уменьшению эмиссии, а также увеличивать мощность двигателя и снижать потребление топлива. Рабочий принцип основан на измерении деформации головки цилиндра, наводимой давлением в цилиндре (косвенный метод). Датчик существует в активной версии, допускающей калибровку, с керамическим нагревательным элементом.

Прямое управление давлением в цилиндрах, как уже упоминалось, может исключить необходимость датчика массового расхода воздуха, датчика положения распределительного вала и датчика детонации.

Датчики температуры

Эти устройства предоставляют информацию о температуре в различных узлах автомобиля. Например, они выполняют следующие измерения температуры (рис. 5):

· воздуха во впускном патрубке (–40…170 °С);

· внешней температуры (окружающего воздуха) (–40…125 °С);

· воздуха в салоне (–40…80 °С);

· охлаждающей жидкости двигателя — антифриза (–40…140 °С);

· масла двигателя (–40…170 °С);

· топлива (–40…125 °С);

· трансмиссии (трансмиссионной жидкости) (–40... 170 °C);

· воздуха внутри шин (–40…125 °С);

· отработавших газов (100…1000 °С);

· скоб дискового тормоза (–40…2000 °С);

· процессов сгорания топлива в двигателе (0…260 °C);

· нагрева головок цилиндров двигателя (40...230 °C);

· температуры батареи аккумулятора (–40…135 °С);

· систем отопления и кондиционирования, воздуха в испарителе HVAC (–40…135 °С);

· испарителя кондиционера (–10…50 °С).

Применения датчиков температуры, проиллюстрированные рис. 5, относятся в основном (за некоторыми исключениями) к системам Powertrain и контроля эмиссии, основные функции которых, как известно, — оптимизация работы двигателя и связанных систем, экономия топлива и минимизация эмиссии. Новые автомобильные применения для ИС датчиков в автомобиле, например, — контроль батарей гибридных двигателей и GPS.

Для большинства видов измерений температуры воздуха в автоэлектронике наиболее популярным решением является керамический термистор (терморезистор) с отрицательным температурным коэффициентом (NTC) (рис. 5а–с). Терморезисторы сNTC представляют собой датчики, которые изготавливаются из оксидов тяжелых металлов и оксидированных смешанных кристаллов методами спекания и прессования с добавлением связующих агентов, относящихся к полупроводниковым материалам.

При постоянном напряжении питания с увеличением температуры значительно падает сопротивление термистора и возрастает входной ток. Большинство стандартных автомобильных датчиков этого типа, которые применяются также и для измерений температур различных автомобильных жидкостей, характеризуются нелинейной обратной экспоненциальной характеристикой с областью высокой чувствительности, используемой для измерений температуры в некотором диапазоне — обычно не выше 150 °C (рис. 5а). NTC термисторы подходят и для измерений температур в расширенном диапазоне –200…1000 °C и выше — до 1100 °C (например, MT250NB и HT1000 Thermometrics).

Для автомобильных применений NTC термисторы выпускаются в защищенном исполнении (рис. 5).

Точность термисторов зависит от исполнения и обычно колеблется в пределах 1–10%. Еще одна проблема термисторов — подверженность самонагреву вследствие протекания тока через резистор, для преодоления которой между плюсом питания в 5 В и выходом термистора дополнительно включается большое сопротивление. Обработка первичного сигнала с терморезисторов производится в автомобиле в основном с использованием внешних схем.

Для автомобильных высокотемпературных применений предлагаются и могут быть использованы также термисторы с положительным температурным коэффициентом (PTC), металлические пленочные термопреобразователи сопротивления RTD (Resistive Temperature Detectors), термопары, кремниевые терморезисторы с PTC и ИС датчиков температуры.

PTC-термисторы изготавливаются из титаната бария, диапазон рабочих температур — +60…180 °C. Эти датчики используются для измерений уровня любых жидкостей — от воды до масла. Продукция GE Thermometrics включает также составные термисторы — из двух NTC и одного PTC-термистора, с рабочей характеристикой, аналогичной одному NTC, но с плоской областью.

Платиновые тонкопленочные RTD (рис. 5т–у), которые предлагаются для автомобильных высокотемпературных применений, помимо высокотемпературных термисторов, характеризуются наиболее широким диапазоном (–220…+1000 °C), в сравнении, например, с никелем (–60…+320 °C). Другие типичные материалы RTD — медь и сплавы никель/железо. В типичном платиновом RTD керамическая подложка поддерживает структурированный платиновый слой, покрытый стеклом. Эти устройства характеризуются высокой точностью, повторяемостью, линейностью (возможностью прямого подключения выхода к АЦП), долговременной стабильностью, но небольшим положительным температурным коэффициентом (PTC), меньшей чувствительностью к изменению температуры и меньшим базовым сопротивлением, чем термисторы, а также более высокой ценой.

Термопары, состоящие из двух различных металлов, вследствие эффекта Зеебека генерируют термоЭДС (термоэлектрическое напряжение) при нагреве. Три наиболее популярных типа термопар, классифицируемых в зависимости от используемой комбинации металлов и сплавов, — железо-константан (J), медь-константан (T) и хромель-алюмель (K) (обозначения согласно ГОСТ и ANSI). Термопары K-типа с достаточно высокой линейностью и точностью позволяют измерять температуры –270…+1370 °C, термопары J-типа измеряют температуры порядка –150…+1250 °C, T-типа — –200…+350 °C. Термопары из благородных металлов, например, B-типа на основе платины/сплава 30% платины с родием позволяют измерять более высокие температуры порядка 800–1700 °C и выше. Известны также вольфрам-рениевые термопары ТВР (обозначение ГОСТ), которые могут измерять температуры от 1000 до 2200 (2500) °C.

Выходное напряжение термопар является малым — например, 40 мкВ/°C для датчиков K-типа. Обработку сигналов термопар упрощают специальные сигналообработчики, например, MAX6674/5 Maxim для термопар K-типа.

Кремниевые термисторы с PTC Infineon серий KT и KTY и Philips серий KTY (рис. 5ф) предназначены для измерения температур воздуха, газов и жидкостей в диапазоне –55…150 °C [20, 21]. Термочувствительный элемент — это n -кремниевый кристалл, реализованный по планарной технологии. Корпусирование датчиков выполняется в SMD корпусах типа SOT23 (KTY82-2 Philips).

В датчиках серий KTY использован принцип сопротивления растекания Spreading Resistance — производный от одноточечного метода измерения сопротивления полупроводниковой подложки, которое, согласно этому методу, зависит только от удельного сопротивления материала кристалла и площади контакта и не зависит от толщины и площади подложки. Датчики характеризуются отсутствием p-n -переходов, большим PTC, несколько меньшей линейностью, чем RTD, и производятся по технологии, аналогичной производству ИС, что допускает включение дополнительных активных и пассивных цепей в кристалле датчика.

Одним из таких применений являются термостаты в системах водяного и масляного охлаждения бензиновых или дизельных двигателей. Хотя ИС термопереключателей с двоичным цифровым или аналоговым выходом и (или) порогами удобны для автоматического включения/выключения вентилятора, для работы при более высоких температурах (0–260 °C), чем возможные с технологией ИС, рекомендуются термостаты на другой основе, например, коммерческие версии от Honeywell (рис. 5щ).

В последние годы в автоэлектронике приобретают актуальность бесконтактные способы измерений, которые способны детектировать очень малые изменения в тепловом (инфракрасном) излучении объекта. Многие из IR-датчиков работают по принципу сравнения инфракрасного излучения объекта, поглощаемого термочувствительной мембраной, с температурой детектора, которую измеряет термистор (MEMS-технология). Разница температур преобразуется в электрический потенциал посредством термоэлектрического эффекта в термоэлементе. Напряжение питания для датчика не требуется.

Ввиду того, что IR-датчики способны измерять температуры порядка –20…+100 °C и, непосредственно, — только твердотельных объектов или поверхностей с достаточной эмиттирующей способностью, они находят свои основные применения в автомобильных системах безопасности (определение положения пассажиров, видеосистемы наблюдения в ночных и туманных условиях), климат-контроле, для обнаружения конденсации на окнах при тумане. Примерами являются MLX90247 Melexis, TS105-5 и другие HL-Planartechnik, ZTP-101 и другие Thermometrics. Расширение этих устройств — инфракрасные сенсорные массивы.

В различных узлах автомобиля температура является часто второстепенным параметром, который служит для компенсации измерений основных параметров или предупреждения ситуаций, когда высокая температура может вызывать сбои и неисправности работы автомобильных систем. Следствием этого является миграция датчиков температуры в различные мультисенсорные модули контроля основных параметров (например, актуально объединение датчика массового расхода воздуха и температуры во впускном патрубке или датчика давления и температуры воздуха). Но при этом число датчиков, выполняющих индивидуальные измерения температуры в новых автомобилях, не уменьшается, а, скорее, увеличивается. Новые применения, например, включают контроль температуры жидкости трансмиссии, выхлопов, контроль работы батарей гибридных автомобилей, а также климат-контроль, измерение перегрева шин.

2020-01-14

2020-01-14 159

159