Внутришлифовальная операция.

Для минимизации человеческого фактора на операции внутренней шлифовки необходимо исключить ручной труд. Доводку при помощи притира можно заменить на тонкое выхаживание. Диаметр круга принимаем исходя из рекомендаций [7]:

Dкр= Dотв*0,8, где

Dотв – диаметр обрабатываемого отверстия

Рассчитаем для выбранной фрезы, с номинальным посадочным отверстием диаметром 40 мм:

Dкр=39,7*0,8=31,76 мм

Округляем в большую сторону до стандартного ряда, принимаем:

Dкр=32 мм

Воспользовавшись рекомендациями [8] выберем эльборовый круг, который будет обеспечивать необходимую шероховатость:

Берем круг прямого профиля – 1А1

Габаритные размеры – 32х25х10х5

Марка шлифовального материала для обработки быстрорежущей стали – ЛКВ40

Для получения шероховатости Ra 0,2 мкм принимаем зернистость – 80/63

Для получения стабильных показателей по размеру принимаем твердость – СТ1

Связку круга берем керамическую – К27

Концентрацию эльбора – 100%

Маркировка полная – 1А1 32х25х10х5 ЛКВ40 80/63 СТ1 К27 100%.

Теперь по [11] назначим режимы резания при выхаживании:

Подача S=1 м/мин

Скорость резания – обычно при обработке эльборовым инструментом назначают скорость резания в пределах 30–35 м/с, но ввиду длиной и не жесткой оправки (20х200) имеет смысл снизить скорость резания до 20–25 м/с. Тогда рекомендуемая частота вращения шпинделя определяется формулой:

n=V*60000/ Dкр*π, где

V – скорость резания принимаем V=22 м/с

n=22*60000/32*3,14=13136 об/мин

Принимаем фортуну со скоростью 16000 об/мин.

Теперь уточняем скорость резания:

V=3,14*32*16000/60000=26,8 м/с.

Назначаем число двойных ходов при выхаживании – 8

Теперь рассчитаем время на выхаживание:

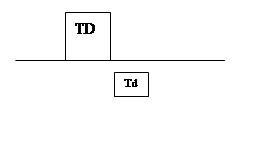

ТМ=2*N*(L+l)/S, где

N – число двойных ходов

L – длина фрезы

l – длина шлифовального круга

Тогда для нашего случая:

ТМ=2*8*(150+25)/1000=2,8 мин

Штучное время Тшт найдём по формуле:

Тшт=Тв+Тп-з+Тм

ТВ=0,18 мин – вспомогательное время;

ТП-З = 0,15 мин – подготовительно–заключительное время;

Тшт=0,18+0,15+2,8=3,13 мин

Шлифование профиля.

Для снижения радиального биения наружного диаметра необходимо снизить влияние определяющего фактора – биение наружного диаметра оправки. Так как эта же оправка, на которой производится обработка, является контрольной оправкой, необходимо и требования предъявлять к ней как к контрольной оснастке. Предлагается ужесточить допуск по наружному диаметру оправки в 2 раз, было ±3 мкм, станет +3 мкм. Ужесточить требования к радиальному биению до 1,5 мкм и внести в технические требования чертежа пункт о необходимости паспортизации и периодичности проверки раз в 4 месяца.

Увеличить опорную длину и совместить конструкторскую и технологическую базы можно только одном способом – обеспечить закрепление червячной фрезы на операции шлифование отверстия за наружный диаметр, то есть, непосредственно, за сами зубья фрезы. В данном случае в качестве зажимного приспособления может выступать цанговый патрон. Это также позволит сократить время на выставление и зажим каждой фрезы. В базовом варианте рабочий прижимал шлифованный торец червячной фрезы к планшайбе при помощи шпилек и выставлял каждую фрезу в отдельности по внутреннему диаметру. В проектируемом варианте, достаточно будет выставить цанговую оправку в начале работы. Это позволит уменьшить биение наружного диаметра относительно отверстия после операции внутренней шлифовки, то есть на операцию шлифование профиля червячная фреза придет с минимальным биением.

Рассчитаем максимальное биение, возможное на операции внутренней шлифовки, при применении цанговой оправки. Биение будет складываться из биений всех конструктивных элементов, также добавится погрешность выставления детали, так как выставляем только по одному краю оправки. Биение найдем по формуле:

∆1= ∆ц+ ∆ц+ ∆ц=, где

∆ц – биение внутреннего диаметра цанги, относительно наружного, по чертежу – 0,01мм

∆к – биение опорного торца корпуса оправки, относительно оси, по чертежу – 0,01мм

∆И – погрешность выстановки детали, с практической точки зрения примем 0,01мм

Отсюда найдем максимальное биение:

∆1=0,01+0,01+0,01=0,03 мм.

Фактическое же биение по базовому варианту до 0,3мм.

Тогда рассчитаем фактический припуск, снимаемый на этой операции в базовом варианте:

РФ=РТ+∆ф,

где

РТ – припуск технологический, равен 0,5 мм

∆ф – фактическое биение, с среднем равно 0,2 мм

Отсюда:

РФ1= 0,5+0,2=0,7 мм

Теперь рассчитаем фактический припуск, снимаемый на этой операции в базовом варианте:

РФ2=РТ+∆1/2, так как средняя величина биения всегда половину от максимальной, отсюда: РФ2=0,5+0,03/2=0,515 мм

Теперь рассчитаем насколько меньше будут затраты времени. Основной припуск снимается на втором переходе, после чего остается припуск 0,1 мм, тогда припуск, снимаемый на этом переходе для базового варианта: 0,7–0,1=0,6 мм

Для проектируемого варианта:

0,515–0,1=0,415 мм.

Теперь найдем отношение:

0,6/0,415=1,45

То есть получается, что припуск в проектируемом варианте меньше в 1,45 раз. Если сохранить прежние режимы обработки, то получается, что и затраты времени снизятся в 1,45 раз.

Машинное время в базовом варианте, на втором переходе операции шлифование профиля, по существующей в ИП технологии составляет – 2,2 часа, тогда машинное время в проектируемом варианте: ТМ=2,2/1,45=1,52 часа

Заточная операция.

Произведем расчет максимальной величины смещения передней поверхности от номинального положения. Как было сказано выше, величина смещения складывается из многих факторов. Вектор смещения от воздействия фактора вследствие погрешности делительного диска будет перпендикулярен действию других факторов. А так как фреза имеет положительный передний угол, то при рассмотрении действий всех факторов необходимо учитывать этот угол. На чертеже угол задан смещением передней поверхности относительно оси фрезы, пересчитаем в градусы:

Sinα= a / R,

где

а – величина смещения

R – наружный радиус фрезы

Тогда:

Sinα=7/55=0,127, отсюда α=7,31 гр.

Исходя из векторов действий факторов погрешностей, формулу для вычисления максимальной величины смещения передней поверхности от номинального положения можно записать в виде:

∆= К*(Sinα *(∆ш+∆о+∆з)+cosα*∆д), где

∆ш – погрешность, возникающая вследствие радиального биение шпинделя станка;

∆о – погрешность, возникающая вследствие радиального биение оправки

∆з – погрешность, возникающая вследствие зазора между оправкой и фрезой

∆д – погрешность, возникающая вследствие погрешности делительного диска

К – поправочный коэффициент, учитывающий влияния остальных факторов, примем К=1,5

Погрешность станка несколько отличается от паспортных данных, но находится в пределах 5 мкм.

По чертежу радиальное биение оправки не более 0,01мкм

Максимально возможный зазор в соединении между оправкой и фрезой получается путем вычитания максимально возможного размера отверстия и минимально возможного размера вала. По чертежу отверстие фрезы – 40+0,011. Размер вала из чертежа решено не брать, так как это наиболее изнашиваемая часть станка, эту величину получили путем фактического замера – 39,98

Тогда:

∆3 = 40,011–39,98=0,031 мм

Погрешность делительного диска по чертежу – ±2 мин. Тогда на наружном диаметре это будет в мм:

∆д = 55*2*sin2`=0,064 мм

Теперь подставим все значение в формулу:

∆= 1,5*(Sin7,310 *(0,005+0,01+0,031)+cos7,310*0,064)=0,1 мм

Получившаяся величина значительно превышает допуск 5 и 6 параметров червячной фрезы, а значит, вероятность появления брака достаточно велика. Как видно из формулы, определяющими и наиболее большими по величине являются погрешности – в первую очередь, делительного диска, во вторую, зазора.

Так как погрешности делительного диска являются определяющими, необходимо заложить максимально возможную точность. В цехах ИП ВАЗа существует технологическая возможность изготовить делительный диск с точностью на деление ±0,001 мм. Профиль делительного диска изготовить электроэрозионной обработкой.

Чтобы уменьшить зазор между оправкой и фрезой необходимо, во-первых, уменьшить допуск на размер посадочного места оправки, а во-вторых, так это место, вследствие постоянного трения и попадания абразивной пыли, является наиболее изнашиваемым, то ввести требование о регулярном контроле размера и, при необходимости, замены оправки. В базовом варианте допуск на размер оправки по чертежу 7 мкм, ужесточим его до 3 мкм.

Расположим поле допуска, таким образом, чтобы всегда обеспечивался гарантированный зазор. Верхний предел – 39,999, нижний предел – 39,996. Тогда максимальный зазор будет:

∆зП = 40,011–39,996=0,015 мм

Теперь произведем расчет вычисления максимальной величины смещения передней поверхности от номинального положения для проектируемого варианта:

∆П= 1,5*(Sin7,310 *(0,005+0,01+0,015)+cos7,310*0,002)=0,009 мм

0,009≤0,02 – получившаяся величина меньше наибольшей разности соседних окружных шагов стружечных канавок. Теперь можно говорить о гарантированном качестве получения результатов замеров строго в соответствии с чертежом, так есть запас по точности.

2020-01-14

2020-01-14 96

96