Также как и основная подставка, представляет собой окружность диаметром 478 мм (см. приложение 4), часть окружности отсутствует и составляет разницу между основной окружностью диаметром 478 мм и окружностью диаметром 399 мм. За счет отсутствия этой части деталь после склеивания свободно формируется в пьедестал. Диаметр большей окружности фиксирующей подставки меньше диаметра большей окружности основной подставки на две толщины материала. Это делает возможным свободное помещение фиксирующей подставки в основную. Высота пьедестала фиксирующей подставки меньше основной на три толщины материала, поэтому она незаметна под основной подставкой.

Основная подставка позволяет удерживать колонну и воротник на плоскости. Фиксирующая подставка вставляется в основную и хотя и является незаметной для глаза, но выполняет очень важную функцию – создает дополнительную жесткость и позволяет создать равновесие всей конструкции. Возможет также вариант изготовления фиксирующей подставки из более плотного картона с большей массой м2, чтобы увеличить устойчивость конструкции в целом. Таким образом, шоу-бокс представляет собой составную единицу, последовательность сборки которой следующая:

1. колонну, собранную в той последовательности, которая описана выше, закрепляют на основной подставке, сформированной в виде пьедестала, путем вставки замка 2 в прорезь 10, замка 3 в прорезь 11, замка 4 – в прорезь12, а замкового элемента 5 в прорезь 9;

2. укрепляют фиксирующую подставку в основной, прижимая части замков 2 – 5 к основной подставке;

3. вставляют предварительно склеенную стойку с отогнутыми кончиками в колонну до касания с основной подставкой.

3. Разработка технологии изготовления шоу-бокса для мужских галстуков

Общая технологическая схема изготовления шоу-бокса и выбор оборудования

Общая технологическая схема изготовления шоу-бокса сводится к следующим операциям:

|

Рис.3.1. Технологическая схема процесса производства шоу-бокса

Использование фактурного или окрашенного в массе картона позволяет не только легко подобрать цвет галстука к цвету рубашки, но и исключает необходимость в таких операциях как печать и послепечатная отделка.

Операция штанцевания, состоящая из процессов высечки контура и формирования линий биговки, выполняется на плоскоштанцевальной машине. Выбор плоскоштанцевальной машины обуславливается габаритными размерами развертки заготовки и занимаемой ею площадью. Задача выбора машины состоит в том, чтобы свети отходы материала к минимуму, т.е. сократить затраты производства. Общая площадь, занимаемая заготовкой, приближенно составляет 440962,4 мм2. Из всех стандартных размеров листового картона, предлагаемого на рынке, наиболее оптимальным вариантом для размещения развертки является лист форматом 1415х1020 мм, вмещающий все конструктивные элементы шоу-бокса. При этом коэффициент использования материала равен:

КИМ =  ,

,

где  - общая площадь, занимаемая развертками в пределах листа материала;

- общая площадь, занимаемая развертками в пределах листа материала;

Sлиста – площадь заготовки картона.

КИМ =

Важным этапом в выборе материала является расчет минимально необходимой величины заказа материала из условия, что объем заказа шоу-боксов составляет 1000 штук/год. Т.к. каждый лист картона вмещает всего лишь одну развертку шоу-бокса, заказ материала в листах составит 1000 листов/год форматом 1020*1415 мм. Зная массу м2 картона величину заказа можно выразить в кг:

К = 1000*1,415*1,020*350/1000=505,2 кг

Формат листа заготовки (1415х1020 мм) совпадает с форматом машины одной из ведущих фирм-производителей оборудования для упаковочной отрасли BP 142 немецкой фирмы Bobst. Именно эту машину выберем в качестве основной производственной единицы.

Технические характеристики на машину BP 142 представлены в табл.3.1. [2]

Табл.3.1. Основные технические характеристики плоскоштанцевальной машины BP 142 фирмы Bobst

| № п/п | Наименование показателя | Значение показателя |

| 1 | Максимальный формат листа, мм | 1415х1020 |

| 2 | Усилие штанцевания, т | 300 |

| 3 | Максимальный размер высечки, мм | 1405х1015 |

| 4 | Ширина захвата, мм | 13 |

| 5 | Габаритные размеры, м Высота Ширина длина | 2,60 4,70 8,85 |

Именно на этой машине производится высечка контура развертки упаковки и формирование линий биговки. Остальные операции – отделение облоя, разделение заготовок, стапелирование – производятся вручную.

Заготовки тары в плоском виде укладываются в пачки или кипы массой 20-25 кг и обвязывают. В каждой кипе должны быть детали одного размера. Обвязывают по большой стороне одним поясом при длине кипы до 600 мм, двумя поясами – при большей длине. Возможно расположение двух поясов крестообразно. Обвязку пачек можно проводить как механическим способом, используя специальные обвязочные станки, так и с помощью ручного инструмента. Заготовки могут быть также упакованы в термоусадочную пленку и помещены в гофро-короба. С целью обеспечения механизации погрузочно-разгрузочных работ при транспортировании готовой продукции потребителям необходимо укрупнить грузовые единицы, для чего производят укладку пачек в транспортные пакеты на стандартном поддоне или без него с образованием так называемых транспортных единиц. [3]

3.1 Формирование оснастки процесса штанцевания

3.1.1 Штанцевальный штамп

В процессе штанцевания производится высечка контура развертки коробки, биговка линий сгиба на развертке, по которым впоследствии будет производиться фальцовка. Для этого необходимо, чтобы комплект оснастки штанцевальной машины был дополнен штанцевальным штампом.

Штамп состоит из основания, в котором закреплен рабочий инструмент.

В качестве рабочих инструментов используются высекальные и биговальные ножи. Для фиксации картона при выполнении технологических операций и удаления его после штанцевания с рабочих поверхностей инструмента к основанию с помощью клея или двухсторонней липкой ленты крепится пружинящий (эжекторный) материал.[4]

В качестве основания применяют калиброванную, без сучков, ударопрочную фанеру толщиной 15 мм.

Крепление рабочего инструмента в основании осуществляется с помощью пазов, выпиливаемые лобзиком или выжигаемые лазером.

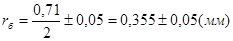

Высота всех рабочих инструментов взаимосвязана и зависит от применяемого материала. Высота высекальных ножей соответствует величине 23,8 мм, при этом высота биговальных ножей при толщине картона 0,5 мм сокращается по высоте на толщину материала, т.е. высота биговальных ножей составляет 23,3 мм. Толщина биговальных и штанцевальных ножей выбирается в зависимости от особенностей упаковочного материала. Для картона толщиной 0,5 мм рекомендуется использовать высекальные и биговальные ножи толщиной 0,71 мм.

Режущие линейки могут иметь заточку различного вида для прорезания материала при штанцевании и придания заготовке необходимой для упаковки формы. Второе применение режущих линеек – разделение отходов.

Твердость высекальных ножей выбирается в зависимости от особенностей развертки упаковки. В данном случае выбираются ножи фирмы «ММ» с твердостью тела и режущей части 40 HRC, максимальный угол сгибания которых 1300, углом заточки 210 и весом 100 погонных метров 13 кг. В качестве биговальных ножей предлагается использовать стандартные или нормальные биговальные ножи с условным обозначением R. Эти ножи имеют цилиндрическую поверхность формующей головки радиусом rб:

,

,

где Sб – толщина биговального ножа, мм.

Вдоль контура высекальных и биговальных линеек, проникающих в процессе штанцевания вглубь обрабатываемого материала, на рабочую поверхность основания клеями специальных типов и металлическими скобами крепятся выталкивающие эжекторные материалы. Они могут иметь различный профиль сечения, быть изготовлены из различных материалов (резина, пробка, специальные материалы), обладающих различной твердостью и временем релаксации. Применение конкретного эжекторного материала определяется характеристиками обрабатываемого материала, а также типом и производительностью штанцевального оборудования.

Правильная оклейка резиной, включая правильный выбор типа и размера резины, имеет особое значение для эксплуатации и долговечности штанцевальных форм, поскольку в различных участках штанцевальной формы может требоваться резина с различными характеристиками по твердости и реакции на сжатие. [9]

В качестве пружинящего материала выбрана резина с отрытыми ячейками F 10.35, отличающаяся наименьшим значением бокового расширения Хб и применяемую в основном для штанцевания высококачественных сортов картона с наименьшим пылеобразованием, иначе поры резины забиваются, в результате чего повышается ее жесткость. Показатели свойств резины F 10.35 представлены в табл.3.2.1. [4]

Табл.3.2.1. Основные показатели резины F 10.35

| свойство | Марка резины F 10.35 |

| Твердость по Шору | 35 |

| Максимальная степень сжатия, % | 35 |

| Скорость штанцевания, ч-1 | 8000 |

| Выносливость, тыс. циклов | 1250 |

| Гарантийный срок хранения, лет | 2 |

| Штанцуемый материал | картон |

При ширине эжекторного материала 10 мм величина его бокового расширения Хб в данном случае составляет:

,

,

где  - величина, на которую выступают эжекторные элементы относительно высекальных ножей,

- величина, на которую выступают эжекторные элементы относительно высекальных ножей,  =1,5 мм;

=1,5 мм;

SM – толщина материала, SM = 0,5 мм;

hв.н.- высота высекального ножа;

hфанеры – толщина фанеры.

Данной величине деформации резины F 10.35 соответствует величина бокового расширения Хб=470 мкм, поэтому резину крепим вдоль высекальных ножей на расстоянии 1 мм. При этом величина напряжения сжатия  составляет 2,54 кгс/см2.

составляет 2,54 кгс/см2.

В узких деталях шоу-бокса – замковые элементы (см. лист 3) – устанавливается эжекторный материал шириной 10 мм, величина бокового расширения которого равна нулю, – полиуритан.

3.2 Контрштамп

Контрштамп, являющийся ответной частью штанцевального штампа, представляет собой систему биговочных каналов, оси симметрии которых строго совпадают с осями симметрии соответствующих биговальных ножей штанцевального штампа.

Контрштамп для производства шоу-бокса представляет собой комплексную единицу: часть его – элементы 45, 46 (см. лист 3) – выполнена из пертинакса – слоистый прессованный материал.

Остальные составляющие контрштампа – 47, 48, 49 – выполнены в виде биговальных матриц с юстировочными направляющими. Отрезанные до требуемой длины биговальные матрицы монтируют на соответствующие биговальные ножи штанцевального штампа, вставляя их до упора в посадочном канале юстировочной направляющей. После установки штанцевального штампа в штанцевальную машину с оснований биговальных матриц удаляют защитную бумагу, обнажая клеевой слой. Затем осуществляют рабочий ход штанцевальной машины, в конце которого биговальные матрицы прижимаются к опорному столу (талеру) или к специальной съемной стальной плите и приклеиваются. При обратном ходе бигованые ножи высвобождаются из юстировочных направляющих, которые в свою очередь удаляются с поверхности биговальных матриц, и контрштамп готов к работе.[3,4]

Важными показателями биговальных матриц является длина их биговальных каналов, определяемая длиной биговальных ножей, и ширина биговального канала.

Ширина биговального канала может быть определена из следующей зависимости:

b=1,3SM+Sб

b=1,3*0,5+0,71=1,36 мм

3.2.1 Проведение силовой и весовой балансировок штампа

В связи с тем, что штанцевание осуществляется в высокоскоростном режиме, к штанцевальным штампам предъявляют высокие требования по их весовому и силовому уравновешиванию.

Весовая балансировка

В основу правил весового и силового уравновешивания положен принцип равенства моментов относительно осей симметрии штанцевального штампа. [3]

Правило весового уравновешивания заключается в следующем: сумма моментов от веса всех рабочих инструментов и пружинящих элементов относительно осей симметрии штанцевального штампа должна быть равна нулю:

(1)

(1)

Для определения момента от веса режущего ножа необходимо определить вес ножа Рн и координаты центра тяжести ножа (хн, ун) относительно осей симметрии штампа. Моменты от веса режущих и биговальных ножей:

М(х)=Рн(Охн), (2)

М(х)=Рн(Охн), (2)

М(у)=Рн(Оун).

РН = 13 кг на 100 погонных метров.

Проведем весовую балансировку для штампа шоу-бокса.

Весовая балансировка относительно оси Y:

= М4Р4 + М5Р5 + М6Р6 + М7Р7 + М8Р8 + М9Р9 + М10Р10,

= М4Р4 + М5Р5 + М6Р6 + М7Р7 + М8Р8 + М9Р9 + М10Р10,

где индексы 4-10 обозначают номера ножей (см. лист 3), которые необходимо учесть при балансировке.

=[(10+1+65/2)*13*92,86/100000+(10+1+315,3-65/2)*13*92,86/100000]+[(10+1)*13*592/100000+(10+1+315,3)*13*65/100000++(10+1+315,3+5)*13*10/(100000*Cos450)+(10+1+325,3)*13*345/100000]+[(10+1+240-92*Cos50/2)*13*92/100000]+[(10+1+240)*13*1256,6/100000]+

=[(10+1+65/2)*13*92,86/100000+(10+1+315,3-65/2)*13*92,86/100000]+[(10+1)*13*592/100000+(10+1+315,3)*13*65/100000++(10+1+315,3+5)*13*10/(100000*Cos450)+(10+1+325,3)*13*345/100000]+[(10+1+240-92*Cos50/2)*13*92/100000]+[(10+1+240)*13*1256,6/100000]+

+[(10+1+240-51)*13*10/100000+(10+1+240+51)*13*10/100000]+[(10+1+480-92*Cos50/2)*13*92/100000+(10+1+240-10*Cos50/2)*13*10/100000+(10+1+240--62*Cos50/2-10*Cos50/2)*13*62/100000+(10+1+240-10*Cos50-62*Cos50-10*Cos450-10*Cos450)*13*10/10000]+[(10+1+240)*13*3,14*400/100000]+

+[(10+1+315,3+5)*13*10/(100000*Cos450)]=116,703 кгс*мм

= М1Р1+М2Р2+М3Р3+М11Р11+М13Р13+М14Р14+М15Р15+М16Р16+М17Р17+

= М1Р1+М2Р2+М3Р3+М11Р11+М13Р13+М14Р14+М15Р15+М16Р16+М17Р17+

+М18Р18+М19Р19+М20Р20+М21Р21.

=-([(10+1+239+88*Cos80/2)*13*88/100000]+[(10+1+

=-([(10+1+239+88*Cos80/2)*13*88/100000]+[(10+1+

+239)*13*3,14*399/100000+(10+1+239+10*Cos80/2)*13*10/100000+(10+1+

+239+10*Cos80+10*Cos450/2)*13*10/100000+(10+1+239+10*Cos80+

+10*Cos450+78*Cos80/2)*13*58/100000+(10+1+239+10*Cos80+10*Cos450+

+78*Cos80+10*Cos450/2)*13*10/100000]+[(10+1+250+160)*13*450/100000+

+(10+1+250+160-10)*13*15/100000]+[(10+1+250+160-80)*13*15/100000+

+(10+1+250+160-90)*13*15/100000+(10+1+250+160-160)*13*15/100000+

+(10+1+250-10)*13*15/100000+(10+1+250-80)*13*15/100000+(10+1+250-

-90)*13*15/100000]+[(10+1+25*Cos730+10*Cos730/2)*13*10/100000]+

+[(10+1+250-160)*13*(435-355)/100000+(10+1+250-160-10)*13*345/100000+

+2*(10+1+250-160-5)*13*10/(100000*Cos450)]+[(10+1+250-

-160)*13*355/100000]+[(10+1+250-160+53*Cos400+23,7)*13*61,88/100000+

+(10+1+250-160+53*Cos400+23,7)*13*61,88/100000+(10+1+

+250)*13*92*2*3,14/(4*100000)]+[(60*Cos170+127*Sin500/2+10+

+1)*13*127/100000+(10+1+60*Cos170/2)*13*60/100000]+[(10+1+500-

-60*Cos170-90*Sin500/2)*13*90/100000+(10+1+500-33*Cos170-

-27*Cos170/2)*13*27/100000]+[(10+1+135*Sin170/2)*13*135/100000+

+(10+1+85*Sin500/2+135*Sin170)*13*85/100000+(10+1+

+390)*13*3,14*266/(5*100000)+(10+1+380)*13*112/100000+(10+1+380+

+120)*13*112/100000+(10+1+390+110)*13*3,14*266/(5*100000)+

+(10+1+250+120+85*Sin500/2)*13*85/100000+(10+1+500-

-135*Sin170/2)*13*135/100000]+[(10+1+500-37*Cos170/2)*13*37/100000])=

=-192,087 кгс*мм

=116,703-192,087=-73,384 кгс*мм (3)

=116,703-192,087=-73,384 кгс*мм (3)

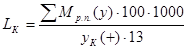

Штанцевальный штамп оказался неуравновешенным (3) относительно оси у, поэтому в конструкции штампа необходимо предусмотреть установку дополнительных компенсационных ножей, чтобы сумма моментов от их веса составляла 73,384 кгс*мм.

, (4)

, (4)

где уК(+) – расстояние, на которое будет помещен компенсационный нож.

(5)

(5)

Формат штанцформы не вмещает такую длину компенсационного ножа относительно оси у, поэтому необходимо разделить его на две части.

(6)

(6)

Весовая балансировка относительно оси Х

=-([2*(592-65+65/2-92,5)*13*65/100000]+

=-([2*(592-65+65/2-92,5)*13*65/100000]+

+[(592-92,5)*13*315,3/100000+(592-92,5-65-5)*13*10/(100000*Cos450)]+

+[(565-185-107,5)*13*10/100000+336,5*13*10/100000]+[(355-92,5-

-5)*13*10/(100000*Cos450)]+[(435-92,5-92)*13*3,14*92*2/(4*100000)+

+2*(435-92,5+(90-37)*Cos500+61,88*Cos500/2)*13*61,88/100000]+

+[(435-37*Cos500-92,5+127*Cos500/2)*13*127/100000+(435-92,5-

-37*Cos500+127*Cos500/2)*13*127/100000+(435-37*Cos500-92,5+

+27*Sin170/2)*13*27/100000]+[2*(664-92,5)*13*3,14*268/(5*100000)+

+2*(135*Cos170+85*Sin500/2+435-(37*Cos500-60*Sin170)-

-92,5)*13*85/100000+2*(435-37*Cos500-92,5+135*Cos170/2+

+60*Sin170)*13*135/100000]+[(435-92,5-37*Cos500+

+27*Cos170/2)*13*27/100000]+[(435-37*Cos500-92,5+

+127*Cos500/2)*13*127/100000+(435-92,5-37*Cos500+

+60*Sin170/2)*13*60/100000])=-92,608 кгс*мм

=М1Р1+М2Р2+М3Р3+М4Р4+М5Р5+М6Р6+М7Р7+М9Р9+М11Р11+

=М1Р1+М2Р2+М3Р3+М4Р4+М5Р5+М6Р6+М7Р7+М9Р9+М11Р11+

+М12Р12+М13Р13

=[92,5*13*315,3/100000+(92,5-5)*13*10/(100000*Cos450)]+

=[92,5*13*315,3/100000+(92,5-5)*13*10/(100000*Cos450)]+

+[3*107,5*13*10/100000]+[3*(107,5-15)*13*74/100000]+

+[107,5*13*10/100000]+[(107,5+1+10+1+10+39,5/2)*13*78/100000]+

+[(239+107,5+20+2)*13*3,14*399/100000]+[(107,5+20+2+

+39,5/2)*13*88/100000+(239+107,5+20+2)*13*3,14(478-399)/100000+

+(107,5+22+39,5-10*Sin80/2)*13*10/100000+(107,5+22+39,5-

-10*Sin450/2)*13*10/100000+(107,5+22+239-88*Sin80/2-

-10)*13*68/100000+(107,5+22-10)*13*10/(100000*Cos450)]+

+[(107,5+22+240-51)*13*10/100000+(107,5+22+240+51)*13*10/100000]+

+[(107,5+22+39,5/2)*13*82/100000]+[(107,5+22+240)*13*3,14*400/105]+

+[(107,5+22+240)*13*3,14*400/105+(107,5+22+40/2)*13*92/105+

+(107,5+22+40-10*Sin50/2)*13*10/105+(107,5+22+40-10*Sin50-

-10*Cos450/2)*13*10/(105*Cos450)+(107,5+22+240-92*Sin50/2-

-10)*13*72/105+(107,5+22-10)*13*10/(105*Cos450)]=211,408 кг*мм

=211,408-92,608=118,8 кгс*мм (7)

=211,408-92,608=118,8 кгс*мм (7)

Из (7) следует, что штанцформа требует уравновешивания относительно оси х.

(8)

(8)

Силовая балансировка

Правило силового уравновешивания: сумма моментов от возникающих максимальных усилий сжатия пружинящих элементов относительно осей симметрии штанцевального штампа должна быть равна нулю:

(9)

(9)

Моменты от усилий сжатия i – го пружинящего элемента равны произведению его усилию сжатия Рiсж на соответствующие расстояния от осей симметрии до геометрического центра проекции его площади (xin, yin):

М(х)i =Р iсж(Охin),

М(х)i =Р iсж(Охin),

М(у)i =Рiсж(Оуin). (10)

Р iсж=  , (11)

, (11)

где Sсеч.- площадь сечения пружинящего элемента.

Силовая балансировка относительно оси х

МРсж(х-)=М22Р22+М23Р23+М24Р24+М25Р25+М26Р26+М28Р28+М36М36+

+М38Р38+М39Р39+М44Р44

МРсж(х-)=-([2*0,0254(592-92,5-5-1)*10*(55+45)/2]+[(592-92,5-65-

-5)*10*0,0254*10/Cos450+(592-92,5+1+5)*10*325,3*0,0254]+[(592-

-92,5-1-5)*10*185,3*0,0254]+[(355-92,5-5)*10*0,0254*10/Cos450]+

+[(435-92,5-37*Cos500+60*Sin170/2-1-5)*10*60*0,0254+(435-92,5-

-37*Cos500+37*Cos500/2-1-5)*10(74+10*tg500)*0,0254/2]+[2*(435-

-92,5-37*Cos500+60*Sin170+135*Cos170/2)*10*135*0,0254+

+2*(135*Cos170+85*Sin500/2+435-(37*Cos500-60*Sin170)-

-92,5)*10*85*0,0254+2*(664-92,5)*10*3,14*266*0,0254/5+(750-92,5+

+1+5)*10*114*0,0254*2]+[(435-92,5-37*Cos500+27*Cos170/2-1-

-5)*10*2*0,0254]+[2*(435-92,5-37*Cos500+60*Sin170+

+135*Cos170/2)*10*135*0,0254+2*(135*Cos170+85*Sin500/2+435-

-(37*Cos500-60*Sin170)-92,5)*10*85*0,0254+2*(664-

-92,5)*10*3,14*266*0,0254/5+(750-92,5-1-5)*10*119*0,0254*2+(435-

-92,5-37*Cos500+60*Sin170/2+1+5)*10*50*0,0254*2+(435-

-37*Cos500-92,5+127*Cos500/2+1+5)*10*127*0,0254*2]+[(435-

-37*Cos500-92,5+27*Sin170/2-1-5)*10*24*0,0254+(435-92,5-

-37*Cos500+37*Cos500/2-1-5)*10*(74+10*tg500)*0,0254/2]+[(435-

-37*Cos500-92,5+127*Cos500/2-1-5)*10*90*0,0254*2])=-371821,9 кгс*мм

МРсж(х+)=М28Р28+М31Р31+М32Р32+М33Р33+М35Р35+М36Р36+М37Р37+

+М40Р40+М41Р41+М42Р42

МРсж(х+)=[(92,5+1+5)*10*305,3*0,0254+(92,5-5+1+

+5)*10*0,0254*10/Cos450]+[(92,5-1-5)*10*305,3*0,0254]+[(92,5-1-

-5)*10*74*0,0254*4]+[(92,5+1+5)*10*48*0,0254*3]+[(92,5+1+

+5)*10*59*0,0254+(92,5-5+1+5)*10*0,0254*10/Cos450]+[(239+107,5+

+22)*10*3,14*399*0,0254+(107,5+22+39,5/2-1-5)*10*88*0,0254+(107,5+

+22+239-88*Sin80/2-10-1-5)*10*68*0,0254]+[(239+107,5+22+1+

+5)*10*3,14*399*0,0254+(107,5+22+39,5/2+1+5)*10*0,0254*(60+88)/2]+

+[(107,5+22+240)*10*3,14*480*0,0254+(107,5+22+40/2-1-

-5)*10*92*0,0254+(107,5+22+20-1-5-10)*10*72*0,0254]+[(240+107,5+

+22)*10*3,14*400*0,0254]+[(240+107,5+22-51-1-5)*10*10*0,0254+

+(240+107,5+22-51+1+5)*10*10*0,0254+(240+107,5+22+51-1-

-5)*10*10*0,0254+(240+107,5+22+51+1+5)*10*10*0,0254]+[(107,5+

+1+5)*10*30*0,0254]=537980,88 кг*мм

537980,88-371821,9=166158,98 кгс*мм (12)

537980,88-371821,9=166158,98 кгс*мм (12)

Существующей дисбаланс относительно оси х можно преодолеть путем установления на штанцформу дополнительных пружинящих элементов.

Т.к. в той же части штанцформы установлены компенсационные ножи, то удобнее расположить дополнительные пружинящие элементы по обе стороны относительно ножей:

(13)

(13)

(14)

(14)

Силовая балансировка относительно оси у

МРсж(у+)=М14Р14+М36Р36+М37Р37+М38Р38+М40Р40+М41Р41

МРсж(у+)=[(10+1+325,3+1+5)*10*507*0,0254+2*(10+1+325,3-5+1+

+5)*10*0,0254*10/Cos450+(10+1+315,3+1+5)*10*55*0,0254+

+5*10*(592-10)*0,0254]+[(10+1+315,3-1-5)*10*0,0254*(63+55)/2+

+(10+1+1+5)*10*0,0254*(65+55)/2]+[(10+1+1+5)*10*526*0,0254]+

+[(10+1+240-51-1-5)*10*10*0,0254+(10+1+240-51+1+5)*10*10*0,0254+

+(10+1+240+51-1-5)*10*10*0,0254+(10+1+240+51+1+5)*10*10*0,0254]+

+[(240+1+5)*10*3,14*400*0,0254+(10+1+480-

-92*Cos50/2)*10*92*0,0254+(10+1+240-62*Cos50/2-

-10*Cos50/2)*10*62*0,0254]+[(240-1-5)*10*3,14*400*0,0254]=

=228790,49 кгс*мм

МРсж(у-)=М22Р22+М23Р23+М24Р24+М25Р25+М27Р27+М28Р28+М29Р29+М30Р30+

+М32Р32+М35Р35+М42Р42+М43Р43+М44Р44

МРсж(у-)=-([(10+1+60*Cos170+37*Cos400/2+1+5)*10*36*0,0254+(10+1+

+30*Cos170)*10*60*0,0254]+[(10+1+135*Sin170/2-1-5)*10*135*0,0254+

+(10+1+135*Sin170+85*Cos400/2-1-5)*10*85*0,0254+(10+1+390-1-

-5)*10*3,14*266*0,0254/5+(10+1+250-120-1-5)*10*122*0,0254+

+(10+1+250+120+1+5)*10*122*0,0254+(10+1+390+110+1+

+5)*10*3,14*266*0,0254/5+(10+1+250+120+85*Sin500/2+1+

+5)*10*85*0,0254+(10+1+500-135*Sin170/2+1+5)*10*135*0,0254]+

+[(10+1+135*Sin170/2+1+5)*10*135*0,0254+(10+1+135*Sin170+

+85*Cos400/2+1+5)*10*85*0,0254+(10+1+390+1+

+5)*10*3,14*266*0,0254/5+(10+1+250-120+1+5)*10*101*0,0254+

+(10+1+250+120-1-5)*10*101*0,0254+(10+1+390+110-1-

-5)*10*3,14*266*0,0254/5+(10+1+250+120+85*Sin500/2-1-

-5)*10*85*0,0254+(10+1+500-135*Sin170/2-1-5)*10*135*0,0254]+

+[(10+1+500-37*Cos170/2)*10*24*0,0254]+[(10+1+500-36*Cos170-

-24*Cos170/2)*10*24*0,0254+(10+1+500-60*Cos170-36*Sin500/2+1+

+5)*10*36*0,0254]+[(10+1+60*Cos170+37*Sin500+90*Cos400/2+1+

+5)*10*90*0,0254]+[(10+1+250-160+1+5)*10*80*0,0254]+[(10+1+250-

-170-1-5)*10*335*0,0254+(10+1+250-170+5)*10*2*0,0254*10/Cos450]+

+[(10+1+250-160-70-1-5)*10*15*0,0254+(10+1+250-160-70+10+1+

+5)*10*15*0,0254+(10+1+250-160-70+10+70-1-5)*10*15*0,0254+

+(10+1+250-160-70+10+70+10+1+5)*10*15*0,0254+(10+1+250-160-70+

+10+70+10+70-1-5)*10*15*0,0254+(10+1+250-160-70+10+70+10+70+

+10+1+5)*10*15*0,0254+(10+1+250-160-70+10+70+10+70+10+70-1-

-5)*10*15*0,0254+(10+1+250-160-70+10+70+160+10+1+

+5)*10*15*0,0254]+[(10+1+250+160+1+5)*10*0,0254*(435+425)/2]+

+[(10+1+250+60-1-5)*10*435*0,0254]+[2*(10+1+25*Cos730+

+10*Cos730/2)*10*10*0,0254]+[(239+1+5+5)*10*3,14*399*0,0254+

+(10+1+239-88*Cos80/2)*10*88*0,0254+(10+1+239+10*Cos80+10+

+58*Cos80/2)*10*58*0,0254]+[(239-1-5+1+5+1+

+10)*10*3,14*399*0,0254+(10+1+239-88*Cos80/2)*10*0,0254*(88+

+60)/2])=-531370,44 кгс*мм

(15)

(15)

Из выражения (15) следует, что для балансировки штанцформы необходимо добавить компенсационный эжекторный материал в соответствии со следующей зависимостью:

(16)

(16)

Также как и при силовой балансировке относительно оси х, расположим компенсационную резина по обе стороны компенсационных ножей:

Количество изготавливаемых штанцевальных форм зависит от тиражестойкости рабочих элементов штанцевального штампа, тиражестойкости пружинящих материалов и величины заказа.

Учитывая небольшую величину заказа (1000 штук/год), количество штанцевальных форм, необходимых для его выполнения, составляет 1 шт.

Штамп и контрштамп с соответствующими балансировками представлены в приложении 5.

4. Анализ процесса изготовления и сборки шоу-бокса для мужских галстуков

Цель, которая преследуется в данной главе, направлена на повышение стабильности функционирования анализируемой системы – процесса изготовления и сборки шоу-бокса для мужских галстуков – и расширение поисково-информационной системы.

Для достижения поставленной цели построим функциональную схему процесса, дадим расшифровку критериев операционности, сложности, цикличности, динамики данного процесса с составлением сводной таблицы и указанием весовых коэффициентов. По полученным данным проведем критериальный анализ анализируемого процесса П1 с процессами П2 и П4. Для анализа построим векторную диаграмму, номограмму целостности с определением стабильности функционирования системы и матрицу решений.

Окончательный результат как цель всей работы – это внесение в базу данных информационного поля упаковывания, ИП - УП п/с 1.1, 1.2.

4.1 Процесс изготовления и сборки шоу-бокса

Производство складных коробок представляет собой совокупный процесс, состоящий из наиболее распространенных в полиграфии технологических операций: печати текста и изображения, отделки внешней запечатанной поверхности, штанцевания, отделения технологических излишков материала (облоя), отделения друг от друга индивидуальных заготовок коробок (раскроя), фальцевания, склеивания и сборки упаковки. Последовательность проведения этих операций можно представить графически с использованием следующих систем модификации:

1) операторная модель – система взаимосвязанных процессоров (символов), ограниченных прямоугольником, выполненным сплошной или пунктирной линией;

2) функциональная схема – графическое изображение объекта обработки вместе с соприкасающимися с ним рабочими исполнительными и транспортирующими органами, выполняется в перспективе по ходу выполнения технологических операций. По ходу процесса расставляют технологические операции в порядке последовательности их выполнения, а также технологические и кинематические параметры;

3) пространственно-временная модель (ПВМ) – система взаимосвязанных траекторий центров масс объектов обработки в системе координат XYZ, заключенная в операционном тоннеле с координатами X1, Y1, Z1; по ходу процесса указываются точки входа, выхода, точки встреч (Свх, Свых, Свс), а также операции процесса и символы критериев синтеза;

4) граф системы, вершинами которого являются выделенные процессы, заключенные в прямоугольники, а ребрами являются связи между ними (стрелки, указывающие направление)

Граф описанной выше системы выглядит следующим образом:

1 – упаковывание (фальцевание, склеивание, сборка),

2 – отделение заготовок коробок (раскроя),

3 – отделение облоя,

4 – бигование линий сгиба,

5 - высечка контура,

6 – отделка,

7 – печать.

Операторные модели и граф системы служат для проведения исследований по диагностике процессов. Функциональные схемы и ПВМ служат для проведения критериального анализа и синтеза новых оптимальных процессов.

4.2 Диагностика процесса

Диагностика – статистические исследования и их обработка. Диагностику обычно проводят при использовании операторной модели и граф системы.

В процессе диагностики определяются слабые звенья системы, подсчитываются числовые значения стабильности функционирования частей процессов hi и целостность всей системы Q. В процессе диагностики можно не только определить слабые звенья, но и наметить перспективы развития. Выявить причину отмеченных недостатков (поставить диагноз) возможно только при проведении критериального анализа.

Диагностика и критериальный анализ – это основа синтеза новых оптимальных процессов.

С помощью диагностики определяются ведущие параметры процесса, допуски на них, объем выборок по выходам процессов, интервал времени взятия проб.

4.2.1 Описание процесса

Процесс представляет собой процесс изготовления и сборки шоу-бокса для мужских галстуков – П1.

Проведение процесса диагностики поможет определить слабые стороны описываемого процесса и его стабильность.

В диагностику процесса включены 4 подсистемы:

сборка упаковки п/с1 – P11;

отделение заготовок п/с2 – P12;

отделение облоя п/с3 – P13;

штанцевание п/с4,5 – P14.

4.2.2 Статические данные

Статистические данные по вероятностям попадания Pji в интервале распределения по справочным данным следующие:

Табл.4.2.1 Статистические данные

| количество опытов | P11 | P12 | P13 | P14 |

| 1 | 0,99 | 0,97 | 0,98 | 0,96 |

| 2 | 0,99 | 0,96 | 0,99 | 0,96 |

| 3 | 0,98 | 0,99 | 0,97 | 0,95 |

| 4 | 0,97 | 0,97 | 0,96 | 0,99 |

| 5 | 0,96 | 0,97 | 0,99 | 0,98 |

Примечание:

Статистические данные по п/с1 получены дипломантом самостоятельно во время преддипломной практики.

4.2.3 Определение энтропии Hiп/с, стабильности функционирования hjп/с и целостности всей системы Q

В данном разделе поведем диагностику процесса изготовления шоу-бокса для мужских галстуков, определив соответствующие параметры.

Порядок проведения диагностики определяется энтропией системы Hi п/с

Hi = - P1log2 P1 – P2 log2 P2, (1)

где P1 – вероятность попадания ведущих параметров в интервал распределения, удовлетворяющая стабильности функционирования системы (по выходам);

P2 – вероятность непопадания в интервал распределения, P2 = 1- P1.

Стабильность функционирования hi определяется следующим соотношением:

hi = 1- Hi/ Hmax, (2)

где Hi – энтропия бинарной подсистемы как степень её неорганизованности, соответствует текущему значению качества функционирования по выходам подсистемы в битах,

Hmax – максимальная энтропия как степень неорганизованности системы, соответствует нормальному распределению выходов подсистемы (случай, когда 50% образцов удовлетворяет нормальному функционированию системы, а 50% - нет, в битах).

Учитывая, что Hmax = 1, стабильность системы можно определить из следующей зависимости:

hi = 1- Hi (3)

Средняя величина стабильности системы равна:

hср =S hi/n, (4)

где n – количество опытов.

Полученные значения Hi, hi и hср представлены в таблицах 4.2.2, 4.2.3, 4.2.4, 4.2.5.

Таблица 4.2.2 Данные по подсистеме 1

| № оп. | P11 | P21 | Hi | hi | hср |

| 1 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 | 0,8520 |

| 2 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 | |

| 3 | 0,98 | 0,02 | 0,0286+0,1129= 0,1415 | 1 - 0,1415/1= 0,8585 | |

| 4 | 0,97 | 0,03 | 0,0426+0,1518= 0,1944 | 1 - 0,1944/1= 0,8056 | |

| 5 | 0,96 | 0,04 | 0,0565+0,1858= 0,2423 | 1 - 0,2423/1= 0,7577 |

Таблица 4.2.3 Данные по подсистеме 2

| № оп. | P12 | P22 | Hi | hi | hср |

| 1 | 0,97 | 0,03 | 0,0426+0,1518= 0,1944 | 1 - 0,1944/1= 0,8056 | 0,8187 |

| 2 | 0,96 | 0,04 | 0,0565+0,1858= 0,2423 | 1 - 0,2423/1= 0,7577 | |

| 3 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 | |

| 4 | 0,97 | 0,03 | 0,0426+0,1518= 0,1944 | 1 - 0,1944/1= 0,8056 | |

| 5 | 0,97 | 0,03 | 0,0426+0,1518= 0,1944 | 1 - 0,1944/1= 0,8056 |

Таблица 4.2.4 Данные по подсистеме 3

| № оп. | P13 | P23 | Hi | hi | hср |

| 1 | 0,98 | 0,02 | 0,0286+0,1129= 0,1415 | 1 - 0,1415/1= 0,8585 | 0,8520 |

| 2 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 | |

| 3 | 0,97 | 0,03 | 0,0426+0,1518= 0,1944 | 1 - 0,1944/1= 0,8056 | |

| 4 | 0,96 | 0,04 | 0,0565+0,1858= 0,2423 | 1 - 0,2423/1= 0,7577 | |

| 5 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 |

Таблица 4.2.5 Данные по подсистеме 4

| № оп. | P14 | P24 | Hi | hi | hср |

| 1 | 0,96 | 0,04 | 0,0565+0,1858= 0,2423 | 1 - 0,2423/1= 0,7577 | 0,8013 |

| 2 | 0,96 | 0,04 | 0,0565+0,1858= 0,2423 | 1 - 0,2423/1= 0,7577 | |

| 3 | 0,95 | 0,05 | 0,0703+0,2161= 0,2864 | 1 - 0,2864/1= 0,7136 | |

| 4 | 0,99 | 0,01 | 0,0144 + 0,0664= 0,0808 | 1 – 0,0808/1= 0,9192 | |

| 5 | 0,98 | 0,02 | 0,0286+0,1129= 0,1415 | 1 - 0,1415/1= 0,8585 |

Зная стабильности функционирования подсистем в системе, можно определить её целостность Q

Qi = h4 + h3/4 + h2/3,4 + h1/2,3,4 – (L – 1), (5)

где L – количество подсистем.

Qi = 0,8520+ 0,8187 + 0,8520 + 0,8013 – (4-1) = 0,324

Значение стабильности функционирования свидетельствует о достаточном уровне ее организованности.

4.2.4 Номограмма целостности hср (h)

Номограмма целостности позволяет определить уровень целостности каждого i-го исследуемого процесса, а также наметить пути совершенствования системы.

Целостность – уровень организованности системы. В цифрах наивысший уровень равен 1. При Q £ 0 система является суммативной (низкая степень организованности).

Используя номограмму целостности, можно оценить стабильность функционирования системы и спрогнозировать пути ее дальнейшего развития, которые могут заключаться в следующем:

1) усовершенствование технологии (по оси X);

2) усовершенствование устройств и машин путём повышения стабильности их функционирования hI;

3) для не суммативных систем (систем, имеющих высокую степень организации) возможно применение систем автоматизации, способные поднять систему на более высокий организационный уровень.

Построим номограмму целостности для системы, отражающей процесс изготовления шоу-бокса для мужских галстуков:

Рис. 4.2.1. Номограмма целостности

Номограмма целостности (рис.4.2.1) свидетельствует о том, что система имеет достаточно высокий уровень целостности и готова к приему средств автоматизации. Развитие системы можно проводить в следующих направлениях:

1) по стрелке 1 проводится усовершенствование технологии процесса путем сокращения подсистем;

2) по стрелке 2 идет усовершенствование механики путем повышения стабильности функционирования узлов.

Проведение диагностики позволяет выявить «узкие» места процесса, его недостатки, сама же причина выявленных недостатков не может быть обнаружена. Данные о причинах наличия у системы недостатков можно получить, используя критериальный анализ.

4.3 Проведение критериального анализа

Выявленные в результате диагностики процесса недостатки могут быть нейтрализованы путем применения к нему критериального анализа, кроме того, существует возможность синтезировать новый процесс.

Так как процесс изготовления шоу-бокса для мужского галстука – П1 – состоит из ручных операций, что связано с появлением больших сложностей, негативных помех, больших возмущающих факторов (удары, толчки, царапины), то появляется необходимость повысить стабильность функционирования процесса.

Повышение стабильности функционирования системы можно вести в двух направлениях:

1) автоматизация существующего процесса,

2) оптимизация процесса с помощью критериев синтеза с последующей его механизацией.

Чтобы добиться поставленных целей, необходимо построить функциональную схему процесса, дать расшифровку критериев операционности, сложности, цикла, динамики данного процесса П1, составить сводную таблицу с весовыми коэффициентами fi.

Затем необходимо провести критериальный анализ данного процесса П1 с процессами П3, П4.

Цель всей работы – это составление базы данных информационного поля упаковывания, ИП-УП п/с 1.1,1.2. Это информационное поле относится к поисковой информационной карте процессов упаковывания, ПИК-УП.ИП-УП п/с 1.1,1.2, которая в свою очередь входит в информационную поисковую систему, ИПС-Т.ПИК-УП.ИП-УП п/с 1.1,1.2.

4.3.1 Параметры процесса сборки шоу-бокса для мужских галстуков

Параметры любого процесса можно представить в виде совокупности технологических и кинематических параметров. Для процесса сборки шоу-бокса для мужских галстуков кинематические параметры исключаются, т.к. все процессы сборки – это ручные процессы.

Технологические параметры процесса представляют собой совокупность технологических параметров применяемого для производства шоу-бокса картона – хром-эрзац:

Ø масса 170-850 г/м2,

Ø толщина 0,3 – 1,5 мм,

Ø минимальное сопротивление расслаиванию 90-150 Н,

Ø влажность W % = 5-12%,

Ø стойкость к выщипыванию покровного слоя в машинном направлении 1,6-2,2 м/с,

Ø гладкость 30-200 с.

4.3.2 Критериальная индексация

Систематизировать процесс критериального анализа можно с использованием системы критериальной индексации. К каждому из критериев применяется алгоритм синтеза. Алгоритм синтеза по критериям АСKi служит для определения числовых значений соответствующих критериев. АСKi – логическое построение в виде формулы из ряда параметров, решение которого позволяет оценить процесс или синтезировать новый. Числовое значение алгоритма синтеза представляет собой сумму недостатков погрешностей процесса, следовательно, это безразмерная величина. Оптимальное значение АСKi = 0. Это говорит о том, что недостатков в процессе на данный отрезок времени нет:

Kсj ® АСKсj =  = Асj

= Асj

Асj0 = 0 при  = 0

= 0

Существующие критерии синтеза объединяют в три крупные группы:

1) Kj – общие критерии, характеризуют выполняемый процесс вне зависимости от их классификационной принадлежности; они учитывают характер траекторий центров масс объектов обработки. К общим критериям также относятся:

Ø критерий цикла Kц – учитывает цикличность траектории, обозначается символом ″ц″

Kц ® АСKц = ц = t [с-1] = Ац

Ац0 = 0 при ц = 0

Ø критерий динамичности Kд – учитывает резкие изменения направления траектории и возникающие в месте изгиба траектории удары и толчки, обозначается символом ″д″

Kdj ® АСKdj =  = Аdj

= Аdj

Аdj0 = 0 при  = 0

= 0

Ø критерий сложности Kс учитывает скругление траектории и обозначается символом ″с″;

Ø критерий операционности Kn – учитывает количество, а иногда и качество выполняемых операций процесса, обозначается символом ″n″.

Knj → АС Knj =

Аn0 = 0 при nj = nmin

2) Kj0 – отраслевые критерии характерны для машин одного класса и выполняемых ими процессов. К этой категории критериев относятся:

Kтвп – критерий товарного вида продукта,

Kтвт – критерий товарного вида тары, учитывает товарный вид тары на выходе из процесса.

3) Kjк – классификационные критерии характерны для определенного класса машин. Они могут включать следующие критерии:

Kтдк – критерий погрешности (точности) дозирования,

Kэпк – критерий эффективности передачи дозы в тару,

Kтфк – критерий погрешности формирования тары.

Для накопления процессов в базе данных ИПС используются критериальные индексы только общих критериев и их суммы с учетом коэффициентов весомости fi.

4.3.3 Построение функциональной схемы процесса

Функциональная схема – графическое изображение объекта обработки вместе с соприкасающимися с ним рабочими исполнительными и транспортирующими органами, выполняется в перспективе по ходу выполнения технологических операций. Для построения функциональной схемы процесса сборки шоу-бокса для мужских галстуков необходимо повести расшифровку всей совокупности производимых при этом ручных операций в соответствии с критерием операционности:

Knj → АС Knj =

Аn0 = 0 при nj = nmin

n1,2 – операция взятия основания и нанесения клеевой полосы с использованием клея ПВА, с1;

n3,4 – операция формирования и склеивания основания, d1,2;

n5,6 – операция взятия фиксирующего основания и нанесение клеевой полосы (ПВА), с2;

n7,8 – операция формирования и склеивания фиксирующего основания, d3,4;

n9 – операция нанесения клеевой полосы (ПВА) на боковой клапан колонны;

n10,11,12 – операции скручивания колонны с формированием цилиндрообразного корпуса, отгибание фартука и воротника, склеивания корпуса по клеевому клапану, с3, d5,6;

n13,14,15,16,17 – операции выгибания фартука, закрепление его замковыми устройствами, сгибания левой части воротника вокруг корпуса колонны, сгибания правой части воротника вокруг корпуса колонны, закрепление воротника замковыми устройствами, d7÷12, с4,5,6;

n18 – операция закрепления колонны на основании с помощью замковых устройств, d13;

n19,20 – операции взятия фиксирующего основания и установка его в основание с прижатием клапанов колонны, d14, с7;

n21,22 – операции взятия и нанесения клеевой полосы (ПВА) на клапан воротника, с8;

n23,24 – операции отгибания уголков воротника и склеивание детали по клеевому клапану, d15,16;

n25 – операция помещения стойки в колонну до касания с основанием, d17.

Функциональная схема процесса сборки шоу-бокса для мужских галстуков с указанием производимых операций приведена на рис. 4.3.1.

n23,24

n10,11,12

n13,14,15,16,17

n19,20

n25

Рис. 4.3.1. Функциональная схема процесса сборки шоу-бокса для мужских галстуков

Теперь подсчитаем числовые значения критериев цикличности:

Kц ® АСKц = ц = t [с-1] = Ац

Ац0 = 0 при ц = 0,

то есть цикла нет, и процесс механизирован, автоматизирован и непрерывен.

Для ручных операций  .

.

Определить время цикла t при ручной сборке поможет проведение хронометража:

| t1 | t2 | t3 | t4 | t5 | t6 | t7 | t8 | t9 | t10 | tср |

| 75 | 73 | 71 | 73 | 69 | 70 | 69 | 71 | 70 | 70 | 71 |

tср = 71 с-1, тогда штучная производительность ручного процесса будет равна Пшт =  = 0,85 кор/мин = 51 кор/час

= 0,85 кор/мин = 51 кор/час

Показатели критериев перечисленных операций сведем в таблицу:

Табл.4.3.1 Показатели критериев синтеза

| Критерии синтеза | с | d | ц | п |

|

| Количество критериев | 8 | 17 | 71 | 25 | 121 |

4.3.4 Аппарат ранжирования

Табл. 4.3.2 Аппарат ранжирования

| Показатели по ОСТ 277278 | с | d | ц | n | … | j | |

| Технико-эксплуатационные показатели | Пшт | + | + | + | + | … | |

| N |

|

|

| + | … | ||

| M |

| + | 0 | + | … | ||

| V | + | 0 |

| + | … | ||

| Надежностные показатели l, h¢п, Р(t) | Н | + | + |

| + | … | |

| . | .. | . | . | . | .. | .. | . |

| баллы | 4 | 3,5 | 2,5 | 5 | … | ||

| главный критерий | Kn = 5 | ||||||

| N п/п = u | 2 | 3 | 4 | 1 | … | ||

| Коэффициент весомости fi = u×0,1 | 0,2 | 0,3 | 0,4 | 0,1 | … | ||

+ - 1 балл – полная взаимосвязь;

– 0, 5 балла – неполное соответствие;

– 0, 5 балла – неполное соответствие;

0 – 0 баллов – отсутствие взаимосвязи.

0 – 0 баллов – отсутствие взаимосвязи.

Технико-эксплуатационные показатели:

· Пшт – штучная производительность фактическая,

· N – затраченная энергия,

· M – масса машины,

· V – габариты машины;

Надежностные показатели:

· l - интенсивность отказов,

· h¢п – коэффициент использования машины по производительности

h¢п =  ,

,

где П – фактическая штучная производительность,

П¢ - теоретическая штучная производительность.

· Р(t) – вероятность безотказной работы во времени

Таблица 4.3.3 Матрица решений

| с | d | ц | n | Σuj∙fi | |

| f с = 0,2 | f d = 0,3 | f ц = 0,4 | f n = 0,1 | ||

| П1 | 8 | 17 | 71 | 25 | 121 |

| 8∙0,2=1,6 | 17∙0,3=5,1 | 71∙0,4=28,4 | 25∙0,1=2,5 | 37,6 | |

| П2 | 5 | 12 | 30 | 21

Сейчас читают про:

|

2020-01-14

2020-01-14 101

101