|

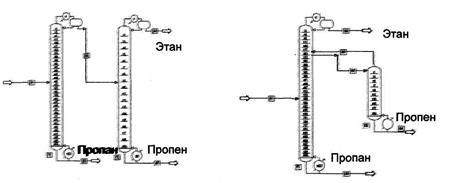

Схема 1 Схема 2

Схема 3 Схема 4

Рис. 8. Технологические схемы разделения смеси этан-пропен-пропан

Разделение смеси по схемам из простых и сложных колонн

Итак, нами было предложено четыре схемы ректификации.

Сравнение энергопотребления схем проводили по критерию минимальных энергозатрат, которые вычисляли как сумму тепловых нагрузок на кипятильники колонн. Все аппараты технологической схемы работают при давлении 40 кг/см2.

Все расчеты проводили на 20 тон/час исходной смеси различных составов с помощью программного комплекса PRO П. Известно, что концентрационный симплекс исходных составов питания делится на области оптимальности, в каждой из которой оптимальна своя технологическая схема. Размер и положение этих областей определяется составом питания разделяемой смеси при прочих равных параметрах. Поэтому нами были выбраны 4 различных состава, указанных в таблице 8.

Таблица. 8. Исследуемые составы питания

| Состав 1 | Состав 2 | Состав 3 | Состав 4 | |

| Этан | 0,33 | 0,50 | 0,50 | 0,01 |

| Пропен | 0,33 | 0,10 | 0,40 | 0,55 |

| Пропан | 0,34 | 0,40 | 0,10 | 0,44 |

Этан

|

Пропен Пропан

Рис. 9. Исходные составы питания концентрационного симплекса Состав 1 является эквимолярньм и находится в центре концентрационного симплекса, составы 2 и 3 и 4 смещены к его граням (рис. 9). Отметим также, что состав 4 является промышленным.

Мы также рассмотрели два различных набора значений по чистоте получаемых

продуктов. В первом случае концентрацию среднекипящего компонента задавали равной 95% мольн., во втором - 90%мольн., чистота остальных компонентов равна 99% для обоих вариантов.

В ходе расчетов для каждой технологической схемы нами были определены оптимальные положения тарелок питания, обеспечивающих минимальное энергопотребление в кубы колонн.

Для определения оптимальной тарелки питания в каждой колонне потребовалось проведение серии расчетов. В проектном варианте расчета в каждой колонне варьировали тарелку питания по высоте аппарата и сравнивали значения флегмового числа и тепловых нагрузок. В качестве примера на рис. 10 приведем зависимости энергозатрат на разделение и флегмового число от положения тарелки питания для первой схемы состава 1.

Тарелка питания

|

Рис. 10. Зависимость энергозатрат на разделение и флегмового числа от положения тарелки питания для схемы 1 состава 1. а - для колонны выделения этана, б - для колонны разделения пропена – пропана.

Отметим, что для других технологических схем зависимости энергозатрат и флегмового числа носят идентичный характер. Поэтому рассмотрим окончательные результаты расчетов, представленные в табл. 9

Таблица. 9. Результаты параметрической оптимизации технологических схем при чистоте пропена 95%

|

| оптим. тар. | Qкип., ГДж/час | Q конд. ГДж/час | Qсум кип., ГДж/час | Qcyм конд., ГДж/час | ||

| кол 1/ко л 2 | кол 1 | /ко л 2 | кол 1 | /ко л 2 | |||

| Состав 1 | |||||||

| схема 1 | 6/75 | 7,004 | 39,155 | -6,8653 | -39,098 | 46,167 | -45,963 |

| схема 2 | 81/17 | 51,94 | 10,28 | -51,82 | -10,16 | 62,21 | -61,98 |

| схема 3 | 31/40 | 328,41 | -300,49 | -28,143 | 328,41 | -328,64 | |

| схема 4 | 78/15 | 47,146 | 33,414 | -79,981 | 80,56 | -79,981 | |

| Состав 2 | |||||||

| схема 1 | 7/15 | 5,965 | 14,337 | -5,413 | -14,276 | 20,302 | -19,689 |

| схема 2 | 86/7 | 21,764 | 3,3177 | -21,241 | -3,2246 | 25,0817 | -24,4656 |

| схема 3 | 24/29 | 393,36 | -419,03 | -11,345 | 393,36 | -430,37 | |

| схема 4 | 85/17 | 25,966 | 0,27609 | -25,65 | 26,243 | -25,65 | |

| Состав 3 | |||||||

| схема 1 | 5/66 | 6,6171 | 40,975 | -6,4001 | -40,934 | 47,592 | -47,334 |

| схема 2 | 84/5 | 77,54 | 5,02 | -77,47 | -4,84 | 82,56 | -82,31 |

| схема 3 | 25/38 | 415,2 | -405,2 | -8,3288 | 415,2 | -413,53 | |

| схема 4 | 70/20 | 57,097 | 1,0929 | -57,947 | 58,19 | -57,947 | |

| Состав 4 | |||||||

| схема 1 | 10/77 | 5,2894 | 57,845 | -5,2917 | -57,721 | 63,135 | -63,0127 |

| схема 2 | 80/10 | 380,01 | 0,41624 | -379,91 | -0,41622 | 380,43 | -380,33 |

| схема 3 | 20/56 | 254,9 | -44,025 | -210,78 | 254,9 | -254,81 | |

| схема 4 | 80/20 | 60,955 | 4,00 | -64,815 | 64,955 | -64,815 | |

Из приведенных данных видно, что для всех исследуемых составов оптимальной является первая технологическая схема, которая обеспечивает минимальное энергопотребление в кубы колонн. Это можно объяснить ее структурой. Продуктом первой колонны является компонент (этан), относительная летучестькоторого в два раза превышает остальные компоненты. Выделение этою компонента из смеси облегчает дальнейшее разделение пары пропен-пропан во второй колонне.Рассмотрим результаты более подробно.

Номер состава питания

Номер состава питания

Рис. 11. Зависимость энергозатрат на разделение от соста

Из рис. 11 видно явное преимущество схемы 1 над остальными. Применение же схемы 3 нецелесообразно во всех случаях. Схема с боковой укрепляющей секцией, предназначенной для удаления тяжелых примесей из целевого компонента, требует больших энергозатрат на разделение. Энергозатраты в куб основной колонны этой схемы превышает остальные на порядок. Как показывает расчет для всех исследуемых составов, намного более выгодно проводить разделение пары пропен-пропан по схеме из последовательности простых двухсекционных колонн (схема 1). Что касается остальных технологических схем, то на первый взгляд их различие не так велико. Однако проанализируем полученные

Таблица. 10. Результаты сравнения технологических схем при чистоте пропена 95%

| Qi |

|

| ||||||

| Номер исходного состава питания | ||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |

| Схема 2 | 16.04 | 4.77 | 34.97 | 317.29 | 25.788 | 19.05 | 42.35 | 83.40 |

| Схема 3 | 282.24 | 373.05 | 367.60 | 191.76 | 85.94 | 94.83 | 88.53 | 75.23 |

| Схема 4 | 34.39 | 5.94 | 10.59 | 1.82 | 42.69 | 22.63 | 18.21 | 2.80 |

результаты более подробно. В табл. 10 представлены результаты сравнения технологических схем по отношению к оптимальной (схеме 1).

Для состава 1 первая технологическая схема является, несомненно, лучшим вариантом разделения. Ближайший конкурент (схема 2) превышает ее по энергозатратам на 25%.

Если взглянуть на абсолютную разницу в энергопотреблении схем, то для состава 2 видно, что разница между схемами 1, 2 и 4 не велика. Однако в процентном соотношении она достигает порядка 20%. Схемы 2 и 4 в некоторой степени могут быть конкурентоспособны между собой, их различие составляет 4%. Следует заметить, что состав 2, содержание пропена в котором минимально (10%), обеспечивает минимальные энергозатраты для схем 1,2, и 4 по отношению к другим исследуемым составам.

Результаты для состава 3 несколько похожи с составом 1. Здесь также оптимальной является первая технологическая схема, а ближайшая после нее схема 4 отличается на ~ 20%.

В случае состава 4 можно говорить о равенстве энергозатрат на разделение для схем 1 и 4. Их различие составляет 1,82 ГДж/час или 2,8%. Исследуемый состав исходного питания находится близко к грани областей оптимальности данных схем.

С некоторой долей приближения можно говорить о том, что область, в которой оптимальна схема 4, находится в нижней левой части концентрационного симплекса. Она начинается при содержании среднекипящего компонента более 55% и прилегает к ребру пропен-пропан. Ранее авторами было показано, что подобные схемы с частично связанными тепловыми и материальными потоками могут быть оптимальны при содержании среднекипящего компонента более 30%. Наше исследование также подтверждает данное утверждение.

Нами был проведен аналогичный расчет при чистоте среднекипящего компонента 90%. Для каждой технологической схемы бьшо найдено оптимальное положение тарелок питания, при котором энергопотребеление в кубы колонн минимальны. Результаты представлены на рис. 12.

3  Номер состава питания

Номер состава питания

□ Схема 1

□ Схема 3

□ Схема 2

□ Схема 4

Рис. 12. Зависимость энергозатрат на разделение от состава исходного питания при чистоте пропена 90%

Не будем приводить тщательный анализ энергозатрат для каждого состава в отдельности. Отметим лишь то, что полученные результаты полностью пропорциональны предыдущему случаю. Это наглядно видно на рис. 12.

Таблица. 11. Результаты сравнения технологических схем по отношению к схеме 1 при чистоте пропена 90%

|

Qi |

|

| ||||||

| Номер исходного состава питания | ||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |

| Схема 2 | 21.05 | 6.66 | 47.13 | 330.87 | 35.06 | 27.45 | 57.48 | 87.61 |

| Схема 3 | 73.71 | 130.30 | 113.20 | 98.59 | 65.40 | 88.10 | 76.45 | 67.82 |

| Схема 4 | 11.85 | 4.00 | 1.36 | 6.51 | 23.31 | 18.52 | 3.75 | 12.21 |

По результатам табл. 11 можно судить о количественном изменении области оптимальности. Вероятно, ее граница сместилась ближе к составу 3, чем объясняется относительно небольшая разница энергозатрат схем 1 и 4 в этой точке исходного питания.

Ниже в табл. 4 приведены результаты сравнения технологических схем при различных требованиях к качеству пропена.

Таблица. 12. Результаты сравнения при различной чистоте пропена

| Качество пропена 95% | Качество пропена 90% |

| |||

| Оптии.тар. кол1/кол2 | Qсум.кип., ГДж/час | Оптии.тар. кол1/кол2 | Qсум.кип., ГДж/час | ||

| Состав1 | |||||

| схема1 | 6/75 | 46,16 | 5/70 | 38,99 | 15.54 |

| схема2 | 81/17 | 62,21 | 81/16 | 60,04 | 3.48 |

| схемаЗ | 31/40 | 328,41 | 29/46 | 112,70 | 65.68 |

| схема 4 | 78/15 | 80,56 | 79/13 | 50,84 | 36.89 |

| Состав 2 | |||||

| схема1 | 7/85 | 20,30 | 14/86 | 17,60 | 13.30 |

| схема2 | 86/7 | 25,08 | 85/9 | 24,26 | 3.27 |

| схемаЗ | 24/29 | 393,36 | 17/35 | 147,90 | 62.40 |

| схема 4 | 85/17 | 26,24 | 76/25 | 21,60 | 17.69 |

| Состав 3 | |||||

| схема1 | 5/66 | 47,59 | 5/68 | 34,87 | 26.73 |

| схема2 | 84/5 | 82,56 | 84/5 | 82,00 | 0.67 |

| схемаЗ | 25/58 | 415,2 | 27/35 | 148,07 | 64.33 |

| схема 4 | 70/20 | 58,19 | 78/20 | 36,23 | 37.73 |

| Состав 4 | |||||

| схема1 | 10/77 | 63,135 | 10/85 | 46,79 | 25.88 |

| схема2 | 80/10 | 380,43 | 80/10 | 377,66 | 0.72 |

| схемаЗ | 20/56 | 254,9 | 13/59 | 145,38 | 42.96 |

| схема 4 | 80/20 | 64,955 | 85/29 | 53,30 | 17.94 |

Как уже отмечалось при снижении требований к качеству среднекипящей фракции с 95 до 90 %, произошло количественное изменение результатов. Качественно общая картина не изменилась. В какой-степени энергозатраты на разделение снизились (см.  в табл. 12), однако схема 1 из простых двухсекционных колонн осталась по-прежнему оптимальной.

в табл. 12), однако схема 1 из простых двухсекционных колонн осталась по-прежнему оптимальной.

Итак, нами было рассмотрено разделение смеси этан-пропен-пропан в четырех вариантах организации процесса. Мы исследовали влияние на энергозатраты различных требований к чистоте продуктовых фракций для четырех составов исходного питания. В результате было выявлено, что схема 1, состоящая из простых двухсекционных колонн и работающая в режиме первого заданного разделения является оптимальной с точки зрения энергопотребления для всех исследуемых случаев. Лишь в случае состава 4 (0,01-0,55-0,44) при чистоте пропена 95% наблюдается конкурентная ситуация оптимальной схемы 1 со схемой 4, содержащей сложную колонну с боковой исчерпывающей секцией. Различие в их энергопотреблении не превышает 3%. Условное равенство этих же технологических схем наблюдается и в случае 90%-го качества пропена, но уже для состава 3 (0,50-0,40-0,10). Таким образом, можно говорить о предпочтении использования схемы с боковой исчерпывающей секцией при содержании среднекипящего компонента (пропена) более 55%. На остальных областях концентрационного симплекса оптимальна схема из простых двухсекционных колонн, работающая по первому заданному разделению.

Выводы

1. При фиксированном суммарном числе ступеней разделения для всех исследуемых составов питания оптимальной является схема, состоящая из простых двухсекционных колонн, работающая по первому заданному разделению.

2. Нами было предположено существование области оптимальности схемы, содержащей сложную колонну с боковой исчерпывающей секцией при содержании среднекипящего компонента (пропена) более 55%.

3. При снижении качества пропена с 95% до 90% оптимальной остается схема, состоящая из простых двухсекционных колонн, работающая в режиме первого заданного разделения.

Список литературы

1. Львов СВ. Некоторые вопросы ректификации бинарных и многокомпонентных смесей.

М.: Изд. АН СССР, 1960,163с.

2. Тимофеев B.C., Серафимов Л.А. Принципы технологии основного органического и нефтехимического синтеза. М: Изд. Химия, 1992,431с.

3. Петлюк Ф.Б., Серафимов Л.А. Многокомпонентная ректификация: теория и расчет. М.:Химия, 1983, 303с.

4. Петлюк Ф.Б., Исаев Б.А. Расчетное исследование различных схем установок газофракционирования. Нефтепереработка и нефтехимия, 1978, №1, с.22.

5. Береговых В.В., Корабельников В.В., Серафимов Л.А. Выбор оптимальной технологической схемы ректификации тройных зеотропных смесей. Хим. - фарм. журн.,1984, №3,с.350-355.

6. Береговых В.В., Корабельников В.В., Серафимов Л.А. Стратегия синтеза и анализа технологических схем ректификации. Хим. - фарм. журн., 1985, №3, с.202 - 207.

7. Underwood A. Fractional distillation of multicomponent mixtures // Chem. Eng. Progr.,1948, v.44, №8, p. 598 -613.

8. Исаев Б.А. «Разработка методов синтеза и исследование оптимальных технологических схем ректификации многокомпонентных смесей», дисс. На соискание степени к.т.н., МИТХТ, М.,1988.

9. Tedder D.W., Rudd D.F., Parametric Studies in Industrial Distillation, Part I. Design Comparisons, AIChE J., v.24, p. 303 (1978).

10. Friedler F., Tarjan K., Huang Y.W., Fan L.T. Graph - theoretic Approach to Process Synthesis: Axioms and Theoremes // Chm. Eng. Sci. 1992.,v.47, №8, p. 1973.

И. Беллман Р. Динамическое программирование. - M.: Изд-во иностр. лит., 1960. - 400с.

12. Кафаров В.В., Мешалкин В.П., Перов В.Л. Математические основы автоматизированного проектирования химических производств. - М.: Химия, 1979. -320с.

13. Rathore R.N.S., VanWormer K.A., Powers G.I. Synthesis Distillation Systems with Energy Integration. // AIChE J.- 1974, v.20, №5, p.940-950.

14. Rathore R.N.S., VanWormer K.A., Powers G.I. Synthesis Strategies for Multicomponent

Separation Systems with Energy Integration. // AIChE J. - 1974, v.20, №3, p.491-502.

15. Косунов А.О. Синтез систем ректификации многокомпонентных смесей: Автореф. дисс.канд. техн. наук. // М.: МХТИ. - 1976,17с.

16. Кафаров В.В., Петлюк Ф.Б., Гройсман С.А., Телков Ю.К., Белов М.В. Синтезоптимальных схем ректификации многокомпонентных смесей методом динамическогопрограммирования. // ТОХТ. - 1975, т.9, №2, с.262-269.

17. Кафаров В.В., Бояринов А.И., Новиков А.И., Косунов А.О. Стратегия синтеза сложныхсхем ректификации многокомпонентных смесей. Автоматизация химическихпроизводств. // НИИТЭХИМ. - 1975, вып.6, с.36-41.

18.42. Кафаров В.В., Бояринов А.И., Ветохин В.Н., Новиков А.И., ЩипинЮ.К.,

Гартман Т.Н. Системный анализ процессов разделения.// Доклады I Всесоюзной

конференции по математическому моделированию сложных химико-технологических систем. - Ереван, 1975, с.99-105.

19. Косунов А.О., Кафаров В.В., Бояринов А.И., Новиков А.И. Синтез сложных схем разделения многокомпонентных смесей. // Труды МХТИ. -1975, вып.88, с.33-41.

20. Гройсман С.А. Анализ и синтез технологических схем разделения смесей углеводородов в промышленности основного органического синтеза: Автореф. дис....канд. техн. наук. // М: МИТХТ. - 1977,24с.

21.Westberg A.W., Stephanopoulos G., Studies in Process synthesis - I. Branch and Bound Strategy with list Techniques for the Synthesis of Separation Schemes, Chem. Eng. Sci., 30, 963,1975.

22.Umeda Т., Hirai A., Inchikawa A. - Chem. Eng. Sci., 1972, v.27, p. 795 - 804.

23.King C.J, Gantz D.W., Barner F.J. Systematic Evolutionary Process Synthesis. // Ind. and Eng.Process Des. and Develop. -1972, v.l 1, №2, p.271-283.

24.Stephanopoulus G., Westerberg A.W. Studies of Process Synthesis. // Chem. Engng. Sci. -1976, v.31,№3, p. 195-204.

25.Seader Y.D., Westerberg A.W. Combined Heuristic and Evolutionary Strategy for Synthesis of Simple Separation Sequences. // AIChE J. - 1977, v.23, №6, p.951-954.

26.Machalec V., Motard R, Bauman E. Evolutionary search for optimal process flowsheet. // Сотр. and Chem. Eng. ~ 1978, v.l, №2, p.149-160.

27.King C.J., Gantz D.W., Barner F.J., Ind. and Eng. Process Des and Develop, 1972, v.l 1, №2, p. 271-283.

28. Майков В.П., Вилков Г.Г., Гальцов А.В. Термоэкономическое оптимальное проектирование многоколонных ректификационных установок. // Хим. и технол. топлив и масел. - 1971, №6, с.19-26.

29.Майков В.П. Системно-структурное исследование оптимальных тепло и массообменных аппаратов и установок: Автореф. дисс.... доктора техн. наук. // М.: МИХМ. -1972, 32с.

30. Майков В.П. Докт. дисс, М., МИХМ, 1972.

31.Wolf C.W., Weiber D.W., Ragi E. G. - Oil and Gas J., 1975, v.73, № 35, p. 85-88.

32.Tyrens B.D., Luyben W.L.- Hydrocarbon Processing, 1975, v.54, № 7, p.93-96.

33.Александров А.И. Перегенка и ректификация в нефтепереработке, М., Химия, 1981

34. Schulze - Trautmann H., Erdo'l und Kohle, Erdgas - Petrochem. ver. Brennstoff- chem., 1976,

B. 29, № 9, S. 403-407.

Приложение

Математический вид и параметры моделей парожидкостного равновесия

Модель NRTL

Выражение для коэффициента активности:

где: (когда единицей измерения является ˚K);

где: (когда единицей измерения является ˚K);

Таблица 1, Параметры бинарного взаимодействия для модели NRTL

| Бинарная пара |

|

|

|

| Этан — пропан Пропен — пропан Этан — пропен | -103,454 -54,7269 217,216 | 443,987 142,146 -216,315 | 1 0,9 0,972611 |

Модель SRK

P = RT/(V-b)-a(T)/V(V + b)

Где

,

,

, - критические температура и давление для i-ro компонента

, - критические температура и давление для i-ro компонента

|  |

ω i - ацентрический фактор для компонента i

K ij. - константа бинарного взаимодействия для компонентов i и j

Таблица 2, Параметры бинарного взаимодействия для модели SRK

| Бинарная пара |

|

|

|

| Этан - пропан Пропен — пропан Этан — пропен | -2,42222 0,187708 -0,22966 | 535,875 -66,8417 45,4099 | 2016,59 -11,6603 16140,6 |

Модель Пенга – Робинсона

где:

где:

-

критические температура и давление для компонента i

критические температура и давление для компонента i

|  |

ω i - ацентрический фактор для компонента i

K ij. - константа бинарного взаимодействия для компонентов i и j

Таблица 3. Параметры бинарного взаимодействия для модели PR

| Бинарная пара |

|

|

|

| Этан - пропан Пропен - пропан Этан - пропен | -0,690433 -0,76273 0,000644 | 86,5762 -279,786 8Д3883 | 15530,5 199825 2364,41 |

МОДЕЛИРОВАНИЕ ПАРОЖИДКОСТНОГО РАВНОВЕСИЯ

Таблица 4. Бинарная пара: этан-пропан. Модель NRTL.

|

|

|

|

|

| 0,0006 | 0,045 | 0,0445 | 0.0004 | 0.963 |

| 0.044 | 0,273 | 0,2698 | 0.0032 | 1.182 |

| 0,0447 | 0,2799 | 0,2764 | 0.0035 | 1.256 |

| 0,0906 | 0,4404 | 0,4292 | 0.0112 | 2.606 |

| 0.0936 | 0,4501 | 0,4376 | 0.0125 | 2.856 |

| 0,095 | 0.4623 | 0,4479 | 0.0143 | 3.200 |

| 0,2305 | 0,6865 | 0,6813 | 0.0051 | 0.755 |

| 0,2357 | 0,6882 | 0,6839 | 0.0043 | 0.625 |

| 0Д844 | 0,737 | 0,7332 | 0.0037 | 0.509 |

| 0.2943 | 0,7694 | 0,7619 | 0.0074 | 0.973 |

| 0,2969 | 0,7704 | 0,7636 | 0.0068 | 0.886 |

| 0,3305 | 0,7871 | 0,7816 | 0.0055 | 0.698 |

| 0,4294 | 0,8394 | 0,8379 | 0.0014 | 0.172 |

| 0,4213 | 0,8439 | 0,8416 | 0.0022 | 0.264 |

| 0,5339 | 0.8908 | 0.8905 | 0.0002 | 0.025 |

| 0,5314 | 0,892 | 0,8918 | 0.0001 | 0.012 |

| 0,5752 | 0,9096 | 0,9094 | 0.0001 | 0.016 |

| 0.5762 | 0,9055 | 0.9067 | 0.0013 | 0.142 |

| 0.7766 | 0.959 | 0,9595 | 0.0005 | 0.054 |

| 0,7822 | 0,9613 | 0,9616 | 0.0004 | 0.039 |

|

|

Средняя относительная ошибка: 0,862

Таблица 5. Бинарная пара: этан-пропан. Модель SRK.

|

|

|

|

|

| 0,0006 | 0,045 | 0.0408 | 0.0041 | 10.121 |

| 0,044 | 0,273 | 0,2705 | 0.0024 | 0.891 |

| 0,0447 | 0,2799 | 0,2774 | 0.0025 | 0.897 |

| 0,0906 | 0,4404 | 0,4353 | 0.0050 | 1.151 |

| 0,0936 | 0,4501 | 0,4441 | 0.0059 | 1.339 |

| 0,095 | 0,4623 | 0,4551 | 0.0072 | 1.581 |

| 0,2305 | 0.6865 | 0,6845 | 0.0019 | 0.283 |

| 0,2357 | 0,6882 | 0,6869 | 0.0013 | 0.186 |

| 0,2844 | 0,737 | 0,7347 | 0.0022 | 0.303 |

| 0,2943 | 0.7694 | 0.7620 | 0.0073 | 0.963 |

| 0,2969 | 0,7704 | 0,7637 | 0.0067 | 0.875 |

| 0,3305 | 0,7871 | 0,7811 | 0.0060 | 0.765 |

| 0,4294 | 0,8394 | 0,8366 | 0.0027 | 0.325 |

| 0,4213 | 0,8439 | 0,8400 | 0.0038 | 0.453 |

| 0,5339 | 0.8908 | 0,8891 | 0.0017 | 0Л89 |

| 0,5314 | 0,892 | 0,8901 | 0.0018 | 0.206 |

| 0,5752 | 0,9096 | 0,9078 | 0.0018 | 0.195 |

| 0,5762 | 0,9055 | 0,9045 | 0.0009 | 0.105 |

| 0,7766 | 0,959 | 0,9590 | 0.0000 | 0.000 |

| 0,7822 | 0.9613 | 0,9612 | 0.0001 | 0.010 |

Средняя относительная ошибка: 1,042

Таблица 6, Бинарная пара: этан — пропан. Модель PR,

|

|

|

|

|

| 0,0006 | 0,045 | 0,0397 | 0.0052 | 13.159 |

| 0,044 | 0,273 | 0,2700 | 0.0029 | 1.075 |

| 0,0447 | 0,2799 | 0,2767 | 0.0031 | 1.135 |

| 0,0906 | 0,4404 | 0,4343 | 0.0060 | 1.386 |

| 0,0936 | 0,4501 | 0,4439 | 0.0062 | 1.395 |

| 0,095 | 0,4623 | 0,4552 | 0.0071 | 1.558 |

| 0,2305 | 0,6865 | 0,6823 | 0.0042 | 0.614 |

| 0,2357 | 0,6882 | 0,6863 | 0.0019 | 0.274 |

| 0,2844 | 0,737 | 0,7336 | 0.0034 | 0.462 |

| 0,2943 | 0,7694 | 0,7608 | 0.0085 | 1.120 |

| 0,2969 | 0,7704 | 0,7625 | 0.0079 | 1.035 |

| 0,3305 | 0,7871 | 0,7803 | 0.0067 | 0.861 |

| 0,4294 | 0,8394 | 0,8361 | 0.0033 | 0.390 |

| 0,4213 | 0,8439 | 0,8395 | 0.0043 | 0.518 |

| 0,5339 | 0,8908 | 0,8888 | 0.0019 | 0.215 |

| 0,5314 | 0,892 | 0,8899 | 0.0021 | 0.233 |

| 0,5752 | 0,9096 | 0,9076 | 0.0020 | 0.216 |

| 0,5762 | 0,9055 | 0,9043 | 0.0011 | 0.125 |

| 0,7766 | 0,959 | 0,9589 | 0.0001 | 0.006 |

| 0,7822 | 0,9613 | 0,9612 | 0.0001 | 0.010 |

Средняя относительная ошибка: 1,289

Таблица 7. Бинарная пара: пропен - пропан. Модель NRTL.

|

|

|

|

|

| 0.1778 | 0.1868 | 0.1865 | 0.0003 | 0.146 |

| 0.1765 | 0.1878 | 0.1874 | 0.0004 | 0.218 |

| 0.3738 | 0.3875 | 0.3910 | 0.0035 | 0.886 |

| 0.3764 | 0.5621 | 0.5442 | 0.0179 | 3.291 |

| 0.5514 | 0.5635 | 0.5660 | 0.0025 | 0.440 |

| 0.5527 | 0.5518 | 0.5560 | 0.0042 | 0.753 |

| 0.5615 | 0.5658 | 0.5691 | 0.0033 | 0.586 |

| 0.5761 | 0.7958 | 0.7866 | 0.0092 | 1.165 |

| 0.7912 | 0.796 | 0.7957 | 0.0003 | 0.032 |

Средняя относительная ошибка: 0,835.

Таблица 8. Бинарная пара: пропен - пропан. Модель SRK.

|

|

|

|

|

| 0.1778 | 0.1868 | 0.1928 | 0.0060 | 3.120 |

| 0.1765 | 0.1878 | 0.1817 | 0.0060 | 3.321 |

| 0.3738 | 0.3875 | 0.3838 | 0.0037 | 0.964 |

| 0.3764 | 0.5621 | 0.5664 | 0.0043 | 0.759 |

| 0.5514 | 0.5635 | 0.5603 | 0.0032 | 0.571 |

| 0.5527 | 0.5518 | 0.5543 | 0.0026 | 0.468 |

| 0.5615 | 0.5658 | 0.5613 | 0.0044 | 0.790 |

| 0.5761 | 0.7958 | 0.7906 | 0.0051 | 0.649 |

| 0.7912 | 0.796 | 0.7911 | 0.0048 | 0.607 |

Средняя относительная ошибка: 1,250.

Таблица 9. Бинарная пара: пропен - пропан. Модель PR.

|

|

|

|

|

| 0.1778 | 0.1868 | 0.1928 | 0.0060 | 3.121 |

| 0.1765 | 0.1878 | 0.1918 | 0.0040 | 2.067 |

| 0.3738 | 0.3875 | 0.3874 | 0.0001 | 0.031 |

| 0.3764 | 0.5621 | 0.5764 | 0.0143 | 2.481 |

| 0.5514 | 0.5635 | 0.5603 | 0.0032 | 0.571 |

| 0.5527 | 0.5518 | 0.5604 | 0.0086 | 1.542 |

| 0.5615 | 0.5658 | 0.5614 | 0.0044 | 0.790 |

| 0.5761 | 0.7958 | 0J963 | 0.0005 | 0.062 |

| 0.7912 | 0.796 | 0.7912 | 0.0048 | 0.607 |

Средняя относительная ошибка: 1,252.

Таблица 10. Бинарная пара: этан - пропен. Модель NRTL.

|

|

|

|

|

| 0.062 | 0.111 | 0.111 | 0.000 | 0.076 |

| 0.130 | 0.205 | 0.207 | 0.002 | 0.982 |

| 0.199 | 0.277 | 0.284 | 0.007 | 2.316 |

| 0.269 | 0.330 | 0.343 | 0.013 | 3.808 |

| 0.338 | 0.357 | 0.357 | 0.000 | 0.117 |

| 0.350 | 0.350 | 0.351 | 0.001 | 0.333 |

Средняя относительная ошибка: 1,272.

Таблица 11. Бинарная пара: этан - пропен. Модель SRK.

|

|

|

|

|

| 0.062 | 0.111 | 0.111 | 0.000 | 0.316 |

| 0.130 | 0.205 | 0.203 | 0.002 | 1.208 |

| 0.199 | 0.277 | 0.273 | 0.004 | 1.456 |

| 0.269 | 0.330 | 0.327 | 0.003 | 0.936 |

| 0.338 | 0.357 | 0.361 | 0.004 | 1.206 |

| 0.350 | 0.350 | 0.362 | 0.012 | 3.228 |

Средняя относительная ошибка: 1,392.

Таблица 12. Бинарная пара: этан - пропен. Модель PR.

|

|

|

|

|

| 0.062 | 0.111 | 0.111 | 0.000 | 0.239 |

| 0.130 | 0.205 | 0.203 | 0.002 | 0.850 |

| 0.199 | 0.277 | 0.272 | 0.005 | 1.729 |

| 0.269 | 0.330 | 0.326 | 0.004 | 1.307 |

| 0.338 | 0.357 | 0.357 | 0.000 | 0.036 |

| 0,350 | 0.350 | 0.356 | 0.006 | 1.638 |

Средняя относительная ошибка: 0,966.

2020-01-14

2020-01-14 135

135