Испытания проводились в течение двух лет на тепловозе 2ТЭ10У с дизель-генератором 10Д100. Одна из двух секций тепловоза (секция А) работала со штатной системой фильтрации, а вторая (секция Б) — с опытной. Существенной особенностью АСФ было питание центрифуг непосредственно давлением потока самоочистки.

Испытания проводили без специальных требований к эксплуатации тепловоза, который использовался вгрузовом движении с весовыми нормами поездов до 4000 т. Дизели работали на масле М14В2 (ГОСТ 12337—84), топливе по ГОСТ 305— 85 и охлаждающей воде с добавлением нитрито-фосфатной присадки. Техническое обслуживание и текущие ремонты тепловоза проводили в объемах и в сроки согласно действующим нормативам ОАО «РЖД». Исключение составляла система фильтрации масла на секции Б: при установке АСФ период необслуживаемой работы агрегатов фильтрации масла увеличился до двух лет (вместо полгода для штатной системы).

При каждом техническом обслуживании ТО-3 тепловоза контролировали такие параметры масла, как содержание металлов (по методике ГОСТ 20759—90), кинематическую вязкость при температуре 100 °С (по методике ГОСТ 33—82), оптическую плотность (по методике ЦТЧ-28/8), температуру вспышки в открытом тигле (по методике ГОСТ 4333—87), водородный показатель и общее щелочное число (по методике ГОСТ 11362—94).

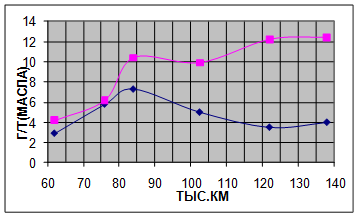

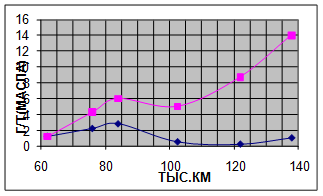

На рис. 2 представлены результаты изменения содержания в масле продуктов износа — металлов, в зависимости от пробега локомотива. Как и следовало ожидать, улучшение тонкости полнопоточной фильтрации со 150 до 30 — 40 мкм уменьшило темпы износа деталей дизеля. Количественная оценка дает почти трехкратное уменьшение темпа износа пар трения благодаря улучшенной фильтрации масла в АСФ.

а)

б)

в)

Рис 2. Изменение содержания в масле металлов в зависимости от пробега тепловоза: а — меди; б — свинца; в — хрома

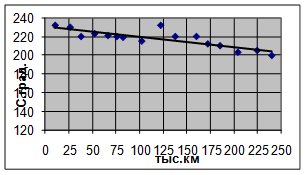

На рис. 3 — 6 показаны изменения параметров масла на секции с АСФ в зависимости от пробега тепловоза. Обращает на себя внимание то, что ни один из показателей при пробеге локомотива до 250 тыс. км не достиг своего предельного браковочного значения, при котором необходима замена картерного масла. Если при штатной системе фильтрации технические условия на поставку дизеля предписывают замену масла через каждые 100 тыс. км пробега, то, как показали испытания, в случае применения АСФ масло пригодно к дальнейшей эксплуатации даже при пробеге до 250 тыс. км

Рис. 3. Изменение на секции Б вязкости масла в зависимости от пробега тепловоза (линия со штриховкой — браковочное значение)

Рис. 4. Изменения в масле на секции Б в зависимости от пробега тепловоза (линии со штриховкой — браковочные значения); 1 — водородного показателя; 2 — щелочного числа

Рис. 5. Изменение на секции Б логарифма оптической плотности масла т в зависимости от пробега тепловоза (линия со штриховкой — браковочное значение)

Рис. 6. Изменение на секции Б температуры вспышки масла в зависимости от пробега тепловоза (линия со штриховкой — браковочное значение)

Такой результат объясняется уменьшенным за счет дегазации содержанием в масле кислот. Последние, как известно, образуются при химическом взаимодействии растворенной в масле воды с газами, попадающими из камеры сгорания в подпоршневое пространство над маслом. Уменьшение в масле этих газов замедляет все процессы старения масла и увеличивает его срок службы до замены.

По результатам испытаний можно сделать следующие выводы.

1.Применение на тепловозном дизель-генераторе 10Д100 автоматизированной системы полнопоточной фильтрации масла с тонкостью очистки 30 — 40 мкм уменьшает износ пар трения, ресурс которых зависит от тонкости фильтрации. Количественная оценка дает увеличение срока службы таких пар трения в 2,7 раза по сравнению со сроком службы при штатной системе фильтрации, что равнозначно увеличению во столько же раз межремонтных пробегов локомотива. К тому же, затраты на обслуживание в эксплуатации масляной системы дизеля уменьшаются на 68% по сравнению с расходами при штатной системе смазки.

2. Использование центробежного очистителя с реактивным приводом ротора для фугирования потока самоочистки, насыщенного парогазовой фазой, позволяет увеличить в 2,5 раза срок службы масла до замены.

3. Применение центробежного очистителя и самоочищающегося фильтра в качестве средства дегазации дизельного масла и десорбции растворенных в масле жидких и газовых примесей является новым эффективным методом в арсенале ресурсосберегающих технологий на железнодорожном транспорте.

масло загрязнение нефтяной гидравлический

Вывод

Периодически, не реже одного раза в месяц, надлежит включать фильтрацию масла в баке искателя в течение 3 ч. Фильтрацию масла можно производить как в условиях депо, так и при работе электровоза на линии. Систему фильтрации можно включать при температуре масла в баке трансформатора не ниже +10° С. Трансформаторное масло, заливаемое в бак искателя, должно удовлетворять требованиям ГОСТ 982— 56 и инструкциям завода-изготовителя. В том случае если переключатель ступеней не работал 12 ч, необходимо проверить его работу на холостом ходу, производя два полных цикла переключения. Если корпус искателя находился без масла более 24 ч, то следует произвести сушку искателя. Сушку можно производить без демонтажа ПС подачей напряжения на нагревательные элементы. Время сушки 6ч, при температуре 90—100° С. После окончания сушки бак ПС заполняют трансформаторным маслом. При БПР производят ревизию контактных деталей и редукторов привода со сливом масла из бака ПС. Роликовые контакты не должны иметь следов подгара и заеданий. Ход червячного привода должен быть плавным.

2020-01-14

2020-01-14 156

156