Техническое нормирование времени операций можно выполнить расчетно-аналитическим методом. В нашем случае, в среднесерийном производстве рассчитывается норма штучно-калькуляционного времени

Тшт.к.= То + Тв + Ттех + Торг + Тп + Тп.з.

где То — Основное (машинное) время, вычисляемое как отношение длины рабочего хода инструмента к подаче (в минутах) его перемещения.

Тв — Вспомогательное время, включает в себя продолжительность всех вспомогательных ходов инструмента, включений, переключений станка, установки и снятия заготовки.

Топ = То + Тв — операционное время.

Ттех — Время технического обслуживания

Тмех = 0.06*Топ

Торг — Время организационного обслуживания

Торг= 0.06*Топ

Тоб = Ттех + Торг — время обслуживания.

Тп — Время регламентированных перерывов

Тп = 0.025*Топ

Тп.з. — Подготовительно-заключительное время

Тп.з. = 60 / р = 60 / N * a,

где р - размер партии

N - годовая программа выпуска

a - количество запусков партии в течении года

То = 153,8 мин

Тв = 5мин

Топ = 158,8 мин

Ттех = 9,5мин

Торг = 9,5мин

Тоб = 19мин

Тп = 4мин

Тп.з. = 60/100 * 12 = 7,2мин

В результате получаем

Тшт.к. = Топ + Тоб + Тп + Тп.з. = 189 мин

Время на организационное обслуживание рабочего места включает в

себя осмотр и опробование оборудования, подготовку рабочего места, в

начале и уборку его в конце смены. Время на отдых и личные потребности

так же, как и организационное время, берется в процентах от оперативного

времени.

При оценке штучного и штучно-калькуляционного времени наибольшие сложности представляет снижение основного технологического времени, остальные значения для определения штучного времени можно выбрать по нормативным данным.

Основное и вспомогательное (неперекрываемое) время являются

основными составляющими штучного времени. Сокращаются они, и

соответственно сокращается штучное время на операцию. Учитывая, что

основное время зависит от режимов резания, их выбору следует уделять

особое внимание.

Например, применяемых при токарной обработке, глубина резания (t) в наименьшей степени влияет на износ резца. Поэтому при черновой

обработке можно выбрать ее максимально допустимое значение. Подача S

влияет на износ резцов меньше, чем скорость резания, поэтому при черновой обработке подача лимитируется в основном прочностью режущей кромки и жесткостью технологической системы, а при чистовой обработке - требуемым качеством поверхностного слоя.

В табл. 10.1 представлены приблизительные значения глубины резания t и подачи S при точении конструкционных сталей проходным резцом, из которой видно, что независимо от условий обработки глубина резания значительно больше подачи.

Таблица 10.1

| Параметр резания | Операция | |||||||

| предварительное точение | окончательное точение | |||||||

| Глубина резания t Подача S | 4,0 0,8 | 5,0 0,7 | 6,0 0,6 | 7,0 0,5 | 0,07 0,007 | 0,08 0,008 | 0,09 0,009 | 0,1 0,01 |

Скорость резания V оказывает наибольшее влияние на износ режущей

кромки резца, в то же время от ее значения зависит и производительность

обработки. По скорости резания определяется частота вращения шпинделя, которая корректируется с учетом значений, указанных в паспортных данных станка. Поэтому фактическая скорость резания Vф определяется с учетом корректировки частоты вращения шпинделя Vф = лDnф.Если выбранные режимы резания удовлетворяют заданным техническим требованиям на обработку изделия, то следует сравнить крутящий момент резания Мр с допустимым крутящим моментом Мд на шпинделе Мр < Мд и сопоставить их с возможностями станка, сравнивая мощность, затрачиваемую на резание Np, с мощностью электродвигателя станка Nэ, умноженной на КПД (г|) станка.

Например, при обработке ступенчатых валов по принципу

последовательной концентрации операций вспомогательное время можно

уменьшить, в частности, за счет снижения времени на обратный (холостой) ход. Вариант, при котором обработка начинается со ступени большого диаметра и проводится в несколько проходов менее предпочтителен по сравнению с обработкой в один проход. При этом сокращается и длина пути резания, т. е. и основное время обработки.

Несмотря на явную выгоду, такое решение обычно целесообразно

использовать только при обработке жестких валов с небольшим перепадом

диаметров. При обработке заготовок по принципу параллельной

концентрации операции (многоинструментальная наладка), в которой

осуществляется одновременная обработка значительных по размерам шеек

вала, снимаются фаски, обрабатываются заплечники, вытачиваются канавки и т.д. Расчет основного времени и режимов резания следует вести по лимитирующему резцу.

Учитывая результаты расчета режимов резания на

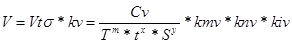

многоинструментальную наладку, расчет основного времени ведут по формуле:

Принята следующая последовательность назначения режимов резания: сначала назначают глубину резания, затем задают величину подачи, потом скорость резания, затем скорость вращения шпинделя станка.

Расчетно-аналитическим методом вычислим режимы резания для токарной обработки. Глубина резания назначается в зависимости от вида обработки, т.к. обработка черновая выбираем t = 3 мм. Для черновой обработки выбираем значение подачи s = 0,3 мм/об.

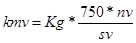

Скорость резания рассчитывается по эмпирической формуле:

Для углеродистой стали Kg=1; sv=600; для резца nv=1,75

Knv — коэффициент, учитывающий состояние поверхности заготовки, равен 0.8 для поковки.

Kiv — коэффициент, учитывающий вид инструментального материала, для ВК8 равен 0.4

T — время износа материала резца, для одноинструментальной обработки 30-60 мин.

Показатели степеней x, y, m и коэффициент Cv выбираем по таблицам; для подачи 0,3 мм/об и наружного продольного точения:

Cv=350; x=0,15; y=0,35; m=0,20.

После расчета получаем значение скорости резания 150 м/мин.

Мы привели пример расчета режима резания по эмпирической формуле. Далее мы будем назначать их, исходя из следующих соображений:

— токарная черновая обработка

V=100 м/мин

S= 0,2 ¸ 0,4 мм/об

t=3 мм

— токарная чистовая обработка

V=120 ¸ 150 м/мин

S=0,01 ¸ 0,05 мм/об

t=1 мм

— сверлильная, фрезерная и координатно-расточная обработка

V=25 ¸ 30 м/мин

S=0,01*dн

Следует учитывать, что при многоинструментальной обработке все инструменты, закрепленные на одном суппорте, имеют одинаковые рабочий ход и подачу. Число оборотов шпинделя и основное время для всех инструментов одинаково. При параллельной обработке заготовок, расположенных на значительном расстоянии друг от друга, не позволяющем производить обработку каждой заготовки одним резцом, эта схема обработки не будет отличаться от обычной, так как, если заготовки по ширине одинаковые, то длина рабочего хода определяется одним из любых резцов, а если длина резания разная, то длина рабочего хода определяется по лимитирующему резцу при прочих равных условиях.

Методика расчетов режимов резания следующая:

1. Исходя из размеров токарной обработки указанных в наладке,

определяется длина рабочего хода (L d.o.) по формуле:

L d. o. = L d +L n,

где L d - длина резания;

Ln - величина подвода, врезания и перебега инструмента (см.

приложение).

Длину подвода, врезания и перебега инструмента определяют по таблицам (см. приложение)

2. Исходя из обрабатываемого материала (см. технические условия на

деталь), на инструменты (см. схему наладки) назначается подача на

оборот шпинделя So по таблице (см. приложение)

3. Определяется стойкость инструмента. (Для резцов оснащенных

сменными многогранными пластинами стойкость

инструмента можно принять равной 30 минутам).

4. Определяется скорость резания (V) по формуле:

V = Vooae K1 K2 K3,

где Vooae – скорость резания;

K1 K2 K3 – коэффициенты, зависящие от марки и твердости материала детали и инструмента.

Табличное значение скорости и резания Vooae и коэффициентов

K1 K2 K3 при обработке стальных и чугунных заготовок определяется по таблицам (см. приложение).

5. Расчетное число оборотов (частота вращения) детали определяется по формуле

n = 1000V / пd

где d - диаметр заготовки.

6. Определяется основное время обработки То по формуле:

То = Lр.х. / s0 n

где Lp.x. - длина рабочего хода;

s0 - подача на оборот;

n - число оборотов.

При обработке валов на токарных прутковых и многошпиндельных

автоматах, фрезерных, сверлильных, шлифовальных и других станках

необходимо использовать соответствующую справочную литературу [1-5]

Нормирование технологических операций рассмотрим на примере обработки ступенчатого вала.

Рассмотрим варианты схем чернового обтачивания шеек вала с учетом затрат основного времени. При первом варианте обтачивание шеек

осуществляется от большого диаметра к меньшему, а основное

время (Т 01) определяется по формуле:

T01 = l1 + 2l2 + 3l3 / ns.

Для второго варианта: T02 = l1 + 2l2 + 2l3 / ns.

Для третьего варианта: T03 = l1 + l2 + 2l3 / ns.

Шейки осуществляется при уже не жесткой третьей, самой меньшей по диаметру шейки, что может привести к погрешностям их обработки.

Четвертый вариант имеет тот же недостаток.

В третьем и пятом варианте наименее жесткая шейка обрабатывается

последней, что предпочтительней. При пятом варианте возникает

необходимость дважды переустанавливать заготовку (выполняя рабочий ход) 1, переустановку, рабочий ход 2, переустановка, рабочий ход 3) что вызовет

дополнительные погрешности обработки. Таким образом выбираю вариант

три который должен обеспечивать высокую производительность

и точность черновой обработки вала.

Для четвертого варианта: Q04 = l1 + l2 + 2l3 / ns.

Для пятого варианта: Q05 = l1 + l2 + 2l3 / ns.

Для шестого варианта: Q06 = l1 + l2 + 2l3 / ns.

Учитывая в нашем случае l1 = l2 = l3, то

Q01 = 6l/ns, T02 = 5l/ns, T03 = 4l/ns, Q04 = 4l/ns, T05 = 4l/ns, T06 = 4l/ns.

Таким образом наименее производительным оказались первый и второй варианты, а остальные - одинаковые.

Шестой вариант имеет существенный недостаток заключающийся в том, что полной обработке меньшего диаметра вал будет неравножестким. При обработке других шеек вал будет деформироваться, а возникшие погрешности невозможно исправить из-за отсутствия припуска.

2020-01-14

2020-01-14 198

198