Вырубка - получение наружного контура детали. При вырубке рассчитываются:

а) норма расхода материала:

Рис.1.

Исходным материалом при холодной штамповке чаще всего являются листы, разрезаемые на полосы нужной ширины, из которых производится вырубка деталей. При определении ширины полосы исходят из того, что для получения качественной детали между деталями в полосе между деталью и краем полосы должны быть достаточной величины перемычки. Если, например, размеры вырубаемой детали  , (Рис.1.) то с учетом перемычек шаг вырубки

, (Рис.1.) то с учетом перемычек шаг вырубки  должен быть:

должен быть:

.

А ширина полосы  :

:

Наименьшая величина перемычек в полосе при штамповке

| Толщина материала в мм | 1,0 |

Минимальная величина перемычек  и и  в мм в мм | 2,5 |

Учитывая возможное уменьшение величины полосы за счет допуска на ее изготовление, а также, учитывая возможное смещение полосы относительно матрицы и пуансона за счет зазоров между полосой и ее направляющими, номинальную ширину полосы увеличивают по сравнению с минимальной, определяя ее по формуле:

,

,

где  - допуск на ширину полосы,

- допуск на ширину полосы,

- зазор между направляющими и полосой,

- зазор между направляющими и полосой,

Материалом передней панели является АМг2М 1,0 ГОСТ 21631-76, плотностью  , НВ=60. Данный материал поставляется листами размеров:

, НВ=60. Данный материал поставляется листами размеров:

По найденному шагу вырубки  определяют

определяют  - количество деталей, получающиеся из полосы:

- количество деталей, получающиеся из полосы:

По найденной ширине полосы находят число полос  , получающихся из листа:

, получающихся из листа:

После чего определяют число деталей из листа:

Определив вес листа  , находят норму расхода материала:

, находят норму расхода материала:

Схема раскроя листа:

б) усилие вырубки:

Усилие при вырубке рассчитывается по формуле:

где L - суммарная длина вырубаемого контура,

S - толщина материала, S=1,0 мм

- предел прочности материала.

- предел прочности материала.

Усилие пресса берется больше расчетного усилия вырубки, учитывая дополнительное усилие  , затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

, затрачиваемое на сжатие резины или пружины съемника, снимающего полосу с пуансона.

где P - усилие вырубки, k - коэффициент, рекомендуемые значения которого для однопуансонной вырубки или пробивки.

Величины коэффициентов k:

| Толщина материала в мм | 1 - 5 |

| Величина коэффициента k | 0,06 |

Таким образом, усилие пресса для вырубки рассчитывается по формуле:

т=174кН

т=174кН

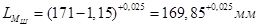

в) определение размеров матрицы и пуансона:

При вырубке размеры вырубаемой детали получаются равными размерам матрицы. Штампы являются сложной дорогой оснасткой, поэтому при помощи штампа до его износа нужно изготовлять наибольшее количество деталей. Так как матрица в процессе эксплуатации изнашивается, размер отверстия в матрице постепенно увеличивается, вследствие чего постепенно увеличиваются и размеры получаемых на штампе деталей, то при изготовлении штампа размеры матрицы изготавливают по наименьшему размеру детали по формуле:

где  - размер отверстия в матрице,

- размер отверстия в матрице,  - минимальный размер детали в пределах поля допуска,

- минимальный размер детали в пределах поля допуска,  - допуск на изготовление матрицы.

- допуск на изготовление матрицы.

Если деталь изготовлена по размеру  , то минимальный размер детали

, то минимальный размер детали

Так как между пуансоном и матрицей всегда должен быть некоторый минимальный зазор  , то размеры пуансона определяются по формуле:

, то размеры пуансона определяются по формуле:

Рекомендуемые величины двусторонних зазоров  , в зависимости от толщины материала:

, в зависимости от толщины материала:

| Толщина материала в мм | 1,0 |

Наименьший двусторонний зазор в мм,  | 0,06 |

Допуски на изготовление пуансонов и матриц:

| Толщина материала в мм | 1,0 |

Допуск на изготовление матрицы в мм,  | 0,025 |

Допуск на изготовление пуансона в мм,  | 0,015 |

2020-01-14

2020-01-14 1406

1406