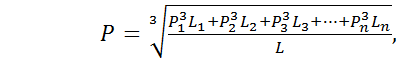

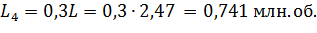

Поскольку подшипники блоков работают при переменном режиме нагрузки, то эквивалентную нагрузку определим по формуле

где Р1, Р2, Р3,…, Рn – эквивалентные нагрузки;

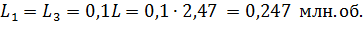

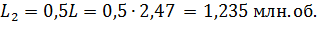

- номинальные долговечности, млн.об.

- номинальные долговечности, млн.об.

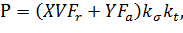

Для радиальных шарикоподшипников эквивалентную нагрузку при каждом режиме вычислим по формуле,

где  - радиальная загрузка, Н;

- радиальная загрузка, Н;

- осевая нагрузка, Н; в нашем случае

- осевая нагрузка, Н; в нашем случае  ;

;

X и Y – коэффициенты радиальной и осевой нагрузок, для однорядных шарикоподшипников при  X=1, Y=0 (здесь

X=1, Y=0 (здесь  - коэффициент осевого нагружения, зависящий от угла контакта);

- коэффициент осевого нагружения, зависящий от угла контакта);

- коэффициент вращения

- коэффициент вращения  при вращении наружного кольца;

при вращении наружного кольца;

- коэффициент безопасности;

- коэффициент безопасности;  (прил. Х);

(прил. Х);

- температурный коэффициент;

- температурный коэффициент;  .

.

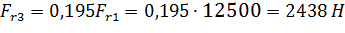

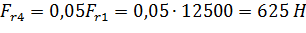

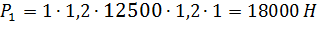

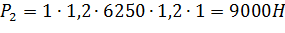

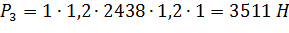

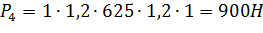

С учетом графика загрузки механизма подъема при среднем режиме роботы радиальные нагрузки на подшипник составляют:

Эквивалентные нагрузки при каждом режиме

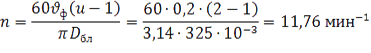

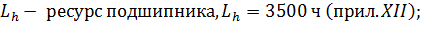

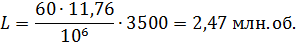

Долговечность подшипника номинальная и при каждом режиме нагрузки

где

- диаметр блока по центру наматываемого каната.

- диаметр блока по центру наматываемого каната.

=9838 Н

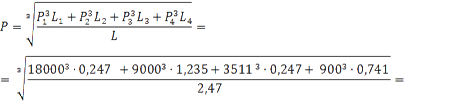

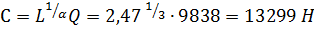

Динамическая грузоподъемность

где α – показатель степени; для шарикоподшипников α=3.

Для данного диаметра цапфы по динамической грузоподъемности выбираем шарикоподшипник радиальный однорядный легкой серии №210, внутренний диаметр d=50 мм, наружный диаметр D=90 мм, ширина подшипника В=20 мм, динамическая грузоподъемность С=27500 Н (прил. ХIII).

Расчет узла барабана

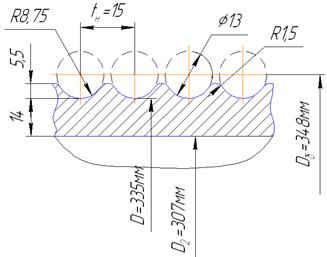

Принимаем барабан диаметром D=335мм по дну канавки.

Расчетный диаметр барабана Dб=348 мм (по центру наматываемого каната).

Длина каната, наматываемого на одну половину барабана

Число витков нарезки на одной половине барабана

где 1,5 –число запасных витков.

Рис. 3.7 – Профиль канавок барабана

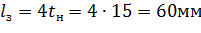

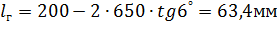

Длина нарезки на одной половине барабана

где  – шаг нарезки барабана (XIV), для каната dк=13 мм,

– шаг нарезки барабана (XIV), для каната dк=13 мм,  .

.

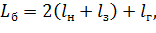

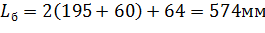

Полная длина барабана

где  - длина участка с каждой стороны барабана, используемая для закрепления каната;

- длина участка с каждой стороны барабана, используемая для закрепления каната;

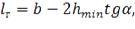

- расстояние между правой и левой нарезками,

- расстояние между правой и левой нарезками,

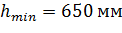

– расстояние между осью барабана и осью блоков в крайнем верхнем положении,

– расстояние между осью барабана и осью блоков в крайнем верхнем положении,  ;

;

- допустимый угол отклонения избегающей на барабан ветви каната от вертикального положения,

- допустимый угол отклонения избегающей на барабан ветви каната от вертикального положения,  ;

;

- расстояние между осями ручьев крайних блоков,

- расстояние между осями ручьев крайних блоков,  (прил.XI).

(прил.XI).

Принимаем

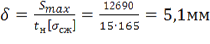

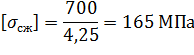

Барабан отлит из чугуна СЧ15-32 с пределом прочности на сжатие σв=700 МПа. Толщину стенки барабана определяют из расчета на сжатие:

k – коэффициент запаса прочности для крюковых кранов, k=4,25 (прил. XV).

Из условий технологии изготовления литых барабанов толщина стенки их должна быть не менее 12 мм и может быть определена по формуле:

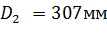

Принимаем δ=14мм.

Кроме сжатия стенка барабана испытывает деформацию изгиба и кручения.

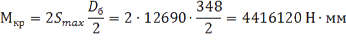

Крутящий момент, передаваемый барабаном:

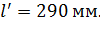

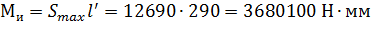

Изгибающий момент определяемый для случая, когда крюковая подвеска находится в самом верхнем положении(расстояние между навиваемыми канатами  ). После конструктивной проработки расстояние от точки приложения усилия

). После конструктивной проработки расстояние от точки приложения усилия  до середины торцового диска оказалось равным

до середины торцового диска оказалось равным  Тогда:

Тогда:

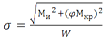

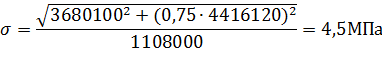

Сложное напряжение от изгиба и кручения:

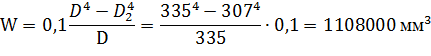

W – экваториальный момент сопротивления поперечного сечения барабана.

D=335 мм,

φ – коэффициент приведения напряжений, φ=0,75

Напряжения от изгиба и кручения в стенке барабана незначительны; при длине барабана менее трех диаметров они обычно не превышают 15% от напряжения сжатия.

2020-01-14

2020-01-14 286

286