Скорость резания при сверлении определяется формулой:

, где (СТМ 2, стр. 382);

, где (СТМ 2, стр. 382);

D= 8 мм – диаметр сверления;

коэффициенты, для материала заготовки – сталь конструкционная, углеродистая, для материала инструмента – сталь быстрорежущая, при подаче более 0,2 мм/об.

Cv= 9,8;

q= 0,4;

y= 0,5;

m= 0,2; (СТМ 2, табл. 38 стр. 383);

Подача s=0,2 мм/об для материала заготовки – сталь, материала инструмента – сталь быстрорежущая. (СТМ 2, табл. 35 стр. 381);

T = 25 мин, для материала заготовки – сталь, материала инструмента – сталь быстрорежущая, и при диаметре сверла 6-10 мм.

(СТМ 2, табл. 40 стр. 384);

общий поправочный коэффициент:

Kv = Kmv Kиv Klv, где (СТМ 2, стр. 385);

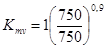

Kmv – коэффициент на обрабатываемый материал

, где (СТМ 2, табл. 1 стр. 358);

, где (СТМ 2, табл. 1 стр. 358);

Kr – коэффициент характеризующий группу стали по обрабатываемости;

Kr = 1; (СТМ 2, табл. 2 стр. 359);

nv = 0,9; (СТМ 2, табл. 2 стр. 359);

= 1;

= 1;

Kиv – коэффициент на инструментальный материал;

Kиv = 1; (СТМ 2, табл. 6 стр. 361);

Klv – Коэффициент учитывающий глубину сверления;

Klv = 0,85; (СТМ 2, табл. 41 стр. 385);

Kv = 1 1 0,85 = 0,85;

= 22.88 м/мин;

= 22.88 м/мин;

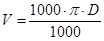

Частота вращения инструмента

=

=  =910 об/мин;

=910 об/мин;

Частота вращения инструмента которую возможно задать на станке 800 или 1000 об/мин. Принимаем ближайшее значение 1000 об/мин.

Реальная скорость резания составит

=

=  = 25,12 м/мин;

= 25,12 м/мин;

Определение сил резания;

Крутящий момент:

, где (СТМ 2, стр. 385);

, где (СТМ 2, стр. 385);

Cm = 0,0345; (СТМ 2, табл. 42 стр. 385);

q = 2; (СТМ 2, табл. 42 стр. 385);

y = 0,8; (СТМ 2, табл. 42 стр. 385);

Kp = Kmp =  , где (СТМ 2, табл. 9 стр. 362);

, где (СТМ 2, табл. 9 стр. 362);

n = 0.75; (СТМ 2, табл. 9 стр. 362);

Kp = Kmp =  = 1;

= 1;

= 6.09 Нм;

= 6.09 Нм;

Осевая сила:

, где (СТМ 2, стр. 385);

, где (СТМ 2, стр. 385);

Cp = 68; (СТМ 2, табл. 42 стр. 385);

q = 1; (СТМ 2, табл. 42 стр. 385);

y = 0,7; (СТМ 2, табл. 42 стр. 385);

Kp = Kmp =  , где (СТМ 2, табл. 9 стр. 362);

, где (СТМ 2, табл. 9 стр. 362);

n = 0.75; (СТМ 2, табл. 9 стр. 362);

= 1763 Н.

= 1763 Н.

Определение необходимого минимального усилия прижима заготовки:

ΣМb = 0

Poc х 0,072 – Pmin x 0.125 – Pt x 0.125 = 0, где

Poc – осевая сила от инструмента при резании,

Pmin – минимальное усилие прижима заготовки,

Pt – сила тяжести заготовки.

Pt = m x 9.8, где

m – масса заготовки,

Pt = 3.4 x 9.8 = 33 (Р),

Pmin = (Poc x 0.072 – Pt x 0.125)/0.125,

Pmin = (1763 x 0.072 – 33 x 0.125)/0.125 = 984 H,

С учетом коэффициента запаса, принимаем усилие прижима заготовки 1500 Н.

Определение усилия на оси эксцентрика:

,где (1, табл. стр. 204);

,где (1, табл. стр. 204);

l – расстояние от оси сапожка до точки приложения усилия прижима,

l = 53 мм.

f = коэффициент трения на направляющей поверхности сапожка,

f = 0.1 (1, стр. 211);

q – сопротивление пружины,

q – 3 кг или 30 Н, так как масса сапожка около 350 гр.

H – высота сапожка,

H = 45 мм.

= 2350 Н,

= 2350 Н,

Определяем момент необходимый на оси эксцентрика:

, где

, где

α – угол подъема кривой эксцентрика,

α =

tgφ1 – коэффициент трения на зажимающей поверхности эксцентрика,

tgφ1 = 0,1 (1, стр. 211);

tgφ2 – коэффициент трения на оси эксцентрика,

tgφ2 = 0,1 (1, стр. 211);

r – расстояние от центра вращения эксцентрика до точки упора в выступ зажимающего ползуна,

r = 40 мм.

= 28 H м,

= 28 H м,

Усилие на рукоятке составит:

Pрук = M / Lрук = 28 / 0,2 = 140 Н, где

Lрук – длина рукоятки.

Расчет на прочность сильно нагруженного элемента

Одним из наиболее нагруженных элементов является тяга (поз. 18 сборочного чертежа).

Так как на эту деталь действует сила растяжения расчет будем вести по нормальным напряжениям.

σ = Q/S ≤ [σ], где

Q – сила действующая на тягу,

S – площадь поперечного сечения тяги,

[σ] – допускаемые напряжения для материала тяги,

[σ] = 250 МПа, для материала Сталь 20,

S = πr2, где

r – радиус стебля тяги,

r = 5 мм.

S= 3,14х 52 = 78,5 мм2,

σ = 2350 / 78,5 = 30 МПа,

Условие σ ≤ [σ] выполняется, таким образом деталь «Тяга» гарантированно выдержит рабочие нагрузки.

2020-01-14

2020-01-14 116

116