Способ непрерывного литья заготовок является одним из наиболее важных достижений металлургии XX века и за сравнительно короткий период времени получил самое широкое распространение в мировом сталеплавильном производстве. Он коренным образом изменил не только процесс разливки стали, но и все металлургическое производство. Сейчас примерно 40 % мировой выплавки стали разливается на машинах непрерывного литья заготовок (МНЛЗ).

Принцип непрерывной разливки заключается в том, что жидкую сталь из ковша заливают в интенсивно охлаждаемую сквозную форму прямоугольного или квадратного сечения — кристаллизатор, где происходит частичное затвердевание непрерывно вытягиваемого слитка, дальнейшее его затвердевание происходит при прохождении зоны вторичного охлаждения. Процесс непрерывного литья позволяет получать заготовки (после резки) для прокатных станов, а также его можно совместить с непрерывной прокаткой в одном агрегате.

Основные преимущества непрерывного литья стали по сравнению с разливкой в изложницы заключаются в следующем. Отпадает необходимость в большом парке изложниц и сталеразливочных тележек, в применении стрипперных кранов и стационарных машин для извлечения слитков из изложниц, установок для охлаждения и подготовки составов с изложницами под разливку, в установке центровых и поддонов, а также блюмингов и слябингов, а в" ряде случаев и заготовочных станов. Снижаются эксплуатационные расходы и затраты электроэнергии, повышается выход годного металла вследствие минимальных потерь металла в скрап; ликвидации литников, резкого уменьшения расхода металла на обрезь в прокатных цехах и т. д. Значительно повышается качество металла вследствие уменьшения поверхностных пороков и улучшения структура слитка. Процесс непрерывного литья поддается полной автоматизации.

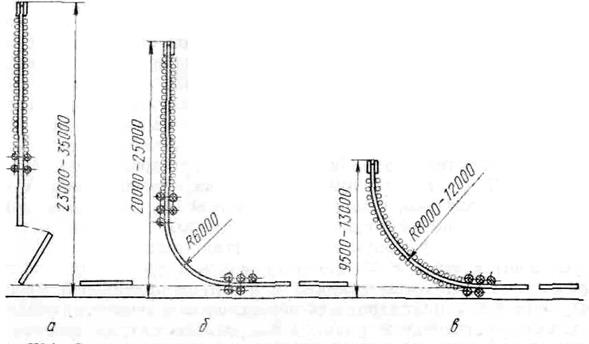

Машины непрерывного литья заготовок делятся на пять основных типов: вертикальные, вертикальные с изгибом слитка, радиальные, криволинейные и горизонтальные.

Начало промышленного применения непрерывного литья положили машины вертикального типа, у которых кристаллизатор, роликовая проводка, тянущее и режущее устройства расположены по вертикали на высоту 23—35 м, а в ряде случаев и до 43 м. Машины вертикального типа позволяют получать слитки высокого качества, однако их широкому использованию препятствуют присущие им крупные недостатки — большая высота и низкая скорость литья- С целью уменьшения высоты здания и возможности подачи сталеразливочных ковшей к рабочей площадке вертикальные МНЛЗ выполняют с расположением концевой части машины в железобетонном колодце. Помимо удорожания строительства, это приводит к необходимости применения сложных систем выдачи заготовок из колодца. Повышение скорости литья путем увеличения длины зоны кристаллизации слитка на вертикальных машинах не может быть реализовано, так как с увеличением высоты возникает большое ферростатическое давление, приводящее к выпучиванию корки слитка и ее разрушению с прорывом наружу жидкой фазы.

Создание машин с изгибом слитка роликами на выходе из тянущего устройства и переводом его в горизонтальную плоскость не дало ощутимого уменьшения высоты машины, но усложнило ее конструкцию.

В настоящее время МНЛЗ вертикального типа с изгибом слитка не устанавливают. Исключение составляют вертикальные машины для литья пустотелых трубных заготовок и слитков специальных профилей, которые будут применяться в силу специфических условии кристаллизации металла в этих случаях.

Машины горизонтального типа из-за недостаточной отработки узлов и технологического процесса не получили широкого распространения, однако неоспоримые преимущества - минимальная высота машины и отсутствие деформаций слитка при литье — делают их перспективными.

Наиболее широкое применение получили радиальные машины, отличающиеся от машин вертикального типа и с изгибом слитка меньшей высотой (рис.6) и повышенной скоростью литья.

Рисунок 6 – Схемы сопоставления высот МНЛЗ заготовок различного типа:

а - вертикального; б - с изгибом слитка; в - радиального

Повышения скорости литья в радиальных машинах достигают увеличением протяженности зоны кристаллизации путем увеличения радиуса технологической оси, причем увеличение радиуса и высоты машины на единицу длины дает в l,5 раза большее приращение длины радиального участка.

МНЛЗ криволинейного типа отличаются от радиальных машин наличием переходного криволинейного участка между радиальным и прямолинейными участками технологической линии.

Специальная часть

Производительность конвертора. Работу конвертора характеризуют годовой, а так же часовой производительностью. Годовую производительность в слитках (т/год) можно подсчитать по следующей формуле:

Емкость конвертера проектируемого цеха:

где Пг – годовая производительность цеха, т/год;

τ – длительность плавки, мин.;

1440 – число минут в сутках;

k – коэффициент выхода годного;

m – число рабочих суток в году, 365·0,8 = 292 сут/год.

Принимаем емкость конвертора 300 т.

Расчет потребного количества основного технологического оборудования

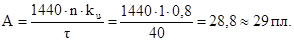

Число плавок в цехе за сутки:

где n – число конвертеров;

τ – продолжительность одной плавки;

kи- коэффициент использования оборудования.

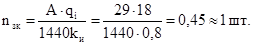

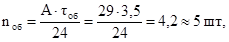

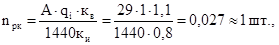

Число завалочных кранов определяется по формуле:

где А – число плавок в цехе за сутки, пл/сут.;

qi – задолженность крана на загрузку совков, мин/пл, составляет 18-19 мин;

kи- коэффициент использования крана, kи=0,8.

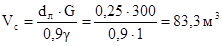

Емкость совков для лома:

,

,

где dл = 0,25– доля лома в составе металлошихты;

0,9 – выход жидкой стали;

γ = 1т/м3 – насыпная масса металлического лома.

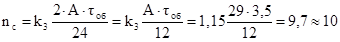

Число совков для лома:

где к3 = 1,15 – коэффициент запаса;

2 – учитывает загрузку лома двумя совками;

τоб – длительность цикла оборота совка, ч., принимается в пределах 2,5 – 5 часов;

24 – число часов в сутках.

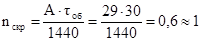

Число скраповозов, которые перевозят совки из шихтового пролета в загрузочный:

где τоб – продолжительность цикла оборота скраповоза, которую принимают в пределах 15-35 минут.

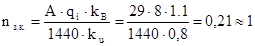

Число заливочных кранов определяем по формуле:

где кв =1,1 – коэффициент, учитывающий выполнение вспомогательных работ;

ки = 0,8 – коэффициент использования крана;

qi = 6…8 мин. – задолженность крана на заливку чугуна.

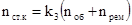

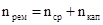

Число сталеразливочных ковшей:

где nоб – число ковшей, находящихся в обороте;

nрем – число ковшей, находящихся в ремонте,

k3= 1,2-1,3 – коэффициент запаса ковшей.

Число ковшей в обороте:

где τоб – продолжительность оборота ковшей, зависит от организации работ в цехе и составляет 2,5 – 4 часа для ковшей емкостью 100-200т.

Число ковшей, находящихся в ремонте:

,

,

где nср, nкап – соответственно число ковшей в среднем и капитальном ремонтах, шт.

Число ковшей, находящихся в капитальном ремонте, очень мало и им можно пренебречь.

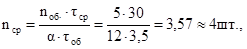

Число ковшей, находящихся в среднем ремонте:

где τср – продолжительность среднего ремонта, составляет 16-40 ч., зависит от емкости ковша и организации ремонта в цехе;

α – стойкость футеровки ковша, можно принимать в пределах 8-16 плавок;

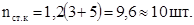

Итак, число сталеразливочных ковшей:

Число заливочных кранов:

где кв =1,1 – коэффициент, учитывающий выполнение вспомогательных работ;

ки = 0,8 – коэффициент использования крана;

qi = 1 час – задолженность крана на разливку чугуна.

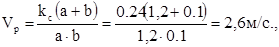

Линейная скорость разливки стали:

где kс = 0,24 – коэффициент, учитывающий марку разливаемой стали;

a и b – соответственно толщина и ширина отливаемой заготовки, м.

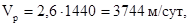

Определяем объем разливки стали в сутки:

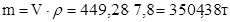

Масса разливаемой стали в сутки:

Число ручьев МНЛЗ составит:

Определяем длительность разливки одной плавки:

Годовая производительность одной МНЛЗ при работе с паузами:

где G – масса стали в сталеразливочном ковше, т.,

К – выход годного, в пределах 0,95-0,98;

m – число рабочих суток машины в году, принимают в пределах 291-295 сут/год;

τм – время разливки одной плавки (машинное время), мин.;

τп – время между разливкой двух последовательных плавок, для МНЛЗ, принимается 40 мин

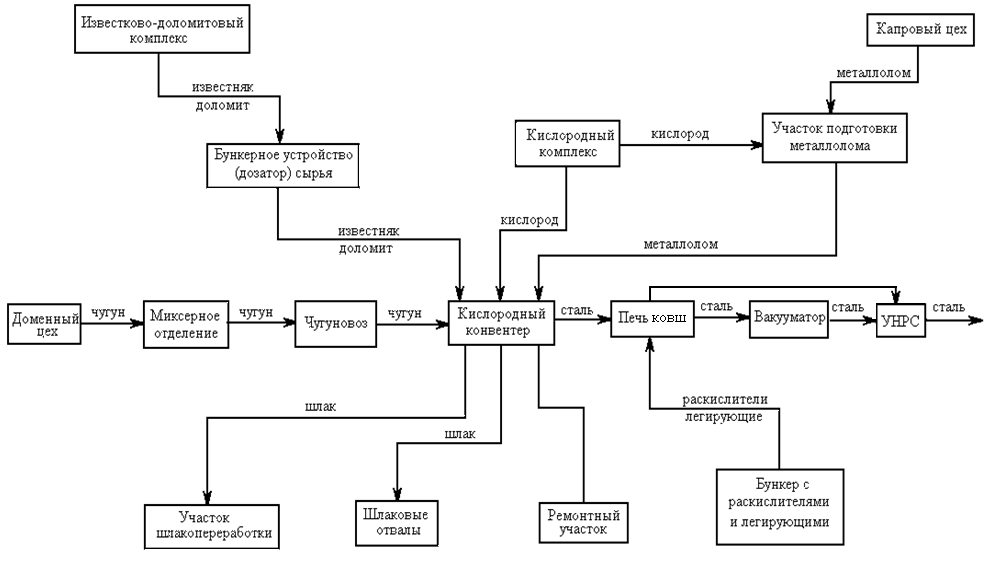

Приложение А

Схема технологических линий кислородно-конвертерного производства стали

Список использованной литературы

[1] В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев Учебник для ВУЗов «Общая металлургия» Москва «Металлургия» 2000

[2] Целиков А. И., Полухин П. И., Гребеник В. М. и др. Уебник для ВУЗов «Машины и агрегаты металлургических заводов». В 3-х томах. Т. 2 Москва «Металлургия» 1988

2020-01-14

2020-01-14 621

621