Разработка технологической схемы сборки

Технологическим процессом сборки называют совокупность операций, в результате которых детали соединяются в сборочные единицы, блоки, стойки, системы и изделия [5].

Технологическая схема сборки является одним из основных документов, составляемых при разработке технологического процесса сборки. При разработке схемы сборочного состава руководствуются следующими принципами [5]:

- схема составляется независимо от программы выпуска изделия на основе сборочных чертежей, электрической и кинематической схем изделия;

- сборочные единицы образуются при условии независимости их сборки, транспортирования и контроля;

- минимальное числа деталей, необходимое для образования сборочной единицы первой ступени сборки, должно быть равно двум;

- минимальное число деталей, присоединяемых к сборочной единице данной группы для образования сборочного элемента следующей ступени, должно быть равно единице;

- схема сборочного состава строится при условии образования наибольшего числа сборочных единиц;

- схема должна обладать свойством непрерывности, т.е. каждая последующая ступень сборки не может быть осуществлена без предыдущей [4].

Правильно выбранная схема сборочного состава позволяет установить рациональный порядок комплектования сборочных единиц и изделия в процессе сборки. При переходе от схемы сборочного состава к технологической схеме сборки и расположении операций во времени необходимо учитывать следующее [4]:

- вачале выполняются те операции ТП, которые требуют больших механических усилий и неразъемных соединений;

- активные ЭРЭ устанавливают после пассивных;

- при наличии малогабаритных и крупногабаритных ЭРЭ, в первую очередь устанавливаются малогабаритные ЭРЭ;

- заканчивается сборочный процесс установкой деталей подвижных соединений и ЭРЭ, которые используются в дальнейшем для регулировки;

- контрольные операции вводят в ТП после наиболее сложных сборочных операций и при наличии законченного сборочного элемента;

- в маршрутный технологический процесс вводят также те операции, которые непосредственно не вытекают из схемы сборочного состава, но их необходимость определяется техническими требованиями к сборочным единицам.

В качестве основы для технологической схемы сборки платы системы сбора и обработки данных можно выбрать схему сборки с базовой деталью. Такое решение обусловлено наличием базовой детали, поверхности которой будут впоследствии использованы при установке в готовое изделие. Базовой деталью в данном случае является печатная плата. На нее поочередно устанавливаются ИЭТ.

Технологический процесс сборки платы системы сбора и обработки данных состоит из следующих последовательно выполняемых операций:

- дозировка и нанесение на плату паяльной пасты;

- установка поверхностно-монтируемых элементов на плату;

- пайка оплавлением в печи;

- контроль результатов пайки;

- установка на плату элементов навесного монтажа;

- пайка волной припоя;

- маркировка и контроль пайки;

- контроль функционирования блока;

- покрытие платы лаком;

(Технологическая схема сборки представлена в приложении Б).

Анализ вариантов маршрутной технологии, выбор технологического оборудования и проектирование технологического процесса

Анализ вариантов маршрутной технологии

Проектирование техпроцессов сборки и монтажа РЭА начинается с изучения на всех производственных уровнях исходных данных, к которым относятся: краткое описание функционального назначения изделия, технические условия и требования, комплект конструкторской документации, программа и плановые сроки выпуска, руководящий технический, нормативный и справочный материал. К этим данным добавляются условия, в которых предполагается изготавливать изделия: новое или действующее предприятие, имеющееся на нем оборудование и возможности приобретения нового, кооперирование с другими предприятиями, обеспечение материалами и комплектующими изделиями. В результате проведенного анализа разрабатывается план технологической подготовки и запуска изделия в производство.

В разработку ТП сборки и монтажа входит следующий комплекс взаимосвязанных работ:

1. Выбор возможного типового или группового ТП и (при необходимости) его доработка.

2. Составление маршрута ТП общей сборки и установление технологических требований к входящим сборочным единицам.

3. Составление маршрутов ТП сборки блоков (сборочных единиц) и установление технологических требований к входящим в них сборочным единицам и деталям.

4. Определение необходимого технологического оборудования, оснастки, средств механизации и автоматизации.

5. Разбивка ТП на элементы.

6. Расчет и назначение технологических режимов, техническое нормирование работ и определение квалификации рабочих.

7. Разработка ТП и выбор средств контроля, настройки и регулирования.

8. Выдача технического задания на проектирование и изготовление специальной технологической оснастки.

9. Расчет и проектирование поточной линии, участка серийной сборки или гибкой производственной системы, составление планировок и разработка операций перемещения изделий и отходов производства.

10. Выбор и назначение внутрицеховых подъемно-транспортных средств, организация комплектовочной площадки.

11. Оформление технологической документации на процесс и ее утверждение.

12. Выпуск опытной партии.

13. Корректировка документации по результатам испытаний опытной партии.

При разработке маршрутной технологии следует руководствоваться следующим:

- при поточной сборке разбивка процесса на операции определяется ритмом сборки, причем время, затрачиваемое на выполнение каждой операции, должно быть равно или кратно ритму;

- предшествующие операции не должны затруднять выполнение последующих;

- на каждом рабочем месте должна выполняться однородная по характеру и технологически законченная работа;

- после наиболее ответственных операций сборки, а также после регулировки или наладки предусматривают контрольные операции;

- применяются более совершенные формы организации производства - непрерывные и групповые поточные линии и участки гибкого автоматизированного производства (ГАП);

При разработке вариантов маршрутной технологии были учтены существующие типовые процессы сборки и монтажа узла РЭА на печатных платах, которые включают в себя следующие операции:

1. Подготовка поверхности ПП. Включает в себя расконсервацию печатной платы после хранения и визуальную проверку ее поверхности на отсутствие дефектов (обрывы проводников, отслаивание фольги, непротравы, дефекты диэлектрика и т.д.).

2. Подготовка ИЭТ к монтажу.

2.1. Распаковка из первичной тары поставщика.

2.2. Входной контроль. Контроль заключается в проверке поступающих комплектующих по параметрам, определяющим их работоспособность и надежность перед включением этих элементов в производство. В данном случае в виду применения современной надежной элементной базы достаточным будет использование визуального контроля ИЭТ на отсутствие внешних дефектов (сколов, трещин, царапин и т.д.).

2.3. Формовка выводов – это операция гибки выводов электрорадиоизделий для придания им конфигурации, определяющей положение корпуса элемента относительно печатной платы.

2.4. Обрезка выводов. С завода–изготовителя ЭРИ приходят с удлиненными выводами. Обрезать их в соответствии с чертежом можно на разных этапах технологического процесса: сразу же после формовки, перед формовкой или, например, после сборки компонентов на ПП (этот вариант обеспечивает групповую обработку).

2.5. Лужение выводов. Поверхностно-монтируемые элементы, имеющие луженые выводы и поставляемые в упаковке (лента), в данной операции не нуждаются. Лужение выводов требуется для компонентов, монтируемых в отверстия.

3. Комплектование групп - заключается в доставке на рабочие места необходимого количества ЭРИ перед монтажом.

4. Нанесение паяльной пасты. Паяльную пасту можно наносить через трафарет и через специальные дозаторы. В нашем случае пасту наносим трафаретной печатью.

5. Установка элементов в SMD исполнении. Производится с помощью оборудования автоматической установки компонентов.

6. Пайка поверхностно-монтируемых элементов осуществляется оплавлением припоя в конвейерной печи индукционного нагрева.

7. Контроль пайки. Выявление дефектов паяных соединений может производиться визуальным осмотром или с помощью таких способов, как тепловой контроль, контроль по току, рентгенотелевизионный контроль и др. В нашем случае проверка будет производиться визуально.

8. Сборка компонентов, устанавливаемых в отверстия на ПП. Состоит из подачи их к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжением со сборочными элементами и фиксации в требуемом положении. Фиксация может производиться подгибкой выводов после их введения в монтажные отверстия, а также легкоплавкими жидкостями - припоем или органическим составом. Развитие элементной базы потребовало в отдельных случаях введение приклейки компонентов, так как в условиях механических воздействий прочность паяных соединений, выводов элементов может оказаться недостаточной для удержания компонентов на ПП. Все монтируемые элементы фиксируются подгибкой выводов.

9. Пайка компонентов, устанавливаемых в отверстия на ПП. Будет производиться волной припоя на установке пайки волной.

10. Контроль пайки.

11. Выходной контроль печатного узла. На данной операции выявляют различные внешние дефекты и контролируют параметры изделий с помощью КИП или на специальных стендах.

12. Маркирование печатного узла.

13. Лакирование печатного узла. Лакирование осуществляется с целью защиты материала печатной платы, печатных проводников и компонентов от воздействия окружающей среды нанесением лака при помощи кисти.

Отдельные сборочно-монтажные операции, а также значения оперативного и вспомогательного времени на их выполнение приведены в таблице 4.1 и 4.2.

Значения оперативного и вспомогательного времени определяются, с помощью справочных материалов [7].

Проведем анализ двух вариантов маршрутной технологии сборки и монтажа изделия и выберем наиболее оптимальный.

Таблица 4.1 – Первый вариант маршрутной технологии

| операций | Оборудование оснастка | 1 ВАРИАНТ | |||

| n | Tоп | nTоп | Тпзсм | ||

| Расконсервация и контроль ПП | Монтажный стол СМ-З | 1 | 0,637 | 0,637 | - |

| Распаковка и проверка ЭРЭ (на 100 шт.) на ленте россыпью | Монтажный стол СМ-З |

| - | ||

| 24 | 0,06 | 0,144 | |||

| 20 | 0,027 | 0,054 | |||

| Подготовка выводов компонентов | Автоматическая система обрезки и формовки выводов CompactLine | 3 | 0,04 | 0,12 | 30 |

| 1 | 0,02 | 0,02 | 30 | ||

| Комплектование элементов по операциям | Монтажный стол СМ-З | 1 | 0,5 | 0,5 | - |

| Нанесение паяльной пасты на автомате | Автоматический трафаретный принтер Exerra EP20 | 1 | 0,6 | 0,6 | 30 |

| Установка SMD компонентов автоматом | Автомат установки SMD компонентов MYDATA серии MY | 29 | 0,025 | 0,725 | 30 |

| Пайка оплавлением припоя | Конвекционная печь Heller серии Mark III | 1 | 0,7 | 0,7 | 30 |

| Контроль пайки | Визуальный контроль | 1 | 0,207 | 0,207 | - |

| Установка выводных компонентов | Монтажная станция Royonic 550 | 13 | 0,05 | 0,65 | 30 |

| 1 | 0,064 | 0,064 | 30 | ||

| Пайка волной припоя | Система пайки волной припоя ELECTROVERT VectraElite | 1 | 0,78 | 0,78 | 50 |

| Контроль пайки | Визуальный контроль | 1 | 0,207 | 0,207 | - |

| Отмывка плат после пайки | Ультразвуковая установка отмывки BlO-Chem G13935 | 1 | 0,41 | 0,41 | 20 |

| Маркирование | Трафарет, кисть | 1 | 0,4 | 0,4 | - |

| Выходной контроль | Стенд автоматизированного контроля | 1 | 0,5 | 0,5 | 15 |

| Герметизация | Установка влагозащиты погружением DS101 | 1 | 0,5 | 0,5 | 20 |

| ИТОГО | 9,15 | 295 | |||

Таблица 4.2 – Второй вариант маршрутной технологии

| Последовательность операций | Оборудование оснастка | 1 ВАРИАНТ | |||

| n | Tоп | nTоп | Тпзсм | ||

| Расконсервация и контроль ПП | Монтажный стол СМ-З | 1 | 0,637 | 0,637 | - |

| Распаковка и проверка ЭРЭ (на 100 шт.) на ленте россыпью | Монтажный стол СМ-З |

| - | ||

| 24 | 0,06 | 1,44 | |||

| 20 | 0,027 | 0,54 | |||

| Подготовка выводов компонентов: аксиальных радиальных | Формовка выводов пинцетом | 2 | 0,036 | 0,072 | 5 |

| 1 | 0,036 | 0,036 | 5 | ||

| Комплектование элементов по операциям | Монтажный стол СМ-З | 1 | 0,5 | 0,5 | - |

| Нанесение паяльной пасты на автомате | Трафаретный принтер UNIPRINT | 1 | 0,2 | 0,2 | 20 |

| Установка SMD компонентов | Полуавтомат MM500 | 29 | 0,14 | 4,06 | 20 |

| Пайка оплавлением припоя | Печь оплавления SEF Roboter настольного типа 548.04 G | 1 | 0,9 | 0,9 | 20 |

| Контроль пайки | Визуальный контроль | 1 | 0,207 | 0,207 | - |

| Установка выводных компонентов | Монтажная станция Royonic 550 | 13 | 0,05 | 0,65 | 30 |

| 1 | 0,064 | 0,064 | 30 | ||

| Пайка волной припоя | Система пайки волной припоя ELECTROVERT VectraElite | 1 | 0,78 | 0,78 | 50 |

| Контроль пайки | Визуальный контроль | 1 | 0,207 | 0,207 | - |

| Маркирование | Трафарет, кисть | 1 | 0,4 | 0,4 | - |

| Выходной контроль | Стенд автоматизированного контроля | 1 | 0,5 | 0,5 | 15 |

| Герметизация | Кисть | 1 | 1 | 1 | 20 |

| Сушка | Сушильный шкаф | 1 | 1 | 1 | 2,5 |

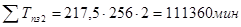

| ИТОГО | 14,193 | 217,5 | |||

Тип производства можно определить исходя из объема партии. В нашем случае тип производства – крупносерийное (N=700 тыс. шт.) [6].

Выбор оптимального варианта по производительности

Выбор оптимального варианта технологического процесса необходимо обосновать производительностью труда. Производительность – количество деталей в штуках, которое изготовлено за единицу времени. Для этого проводится техническое нормирование операций технологического процесса.

Полное время, затрачиваемое на выполнение одной операции, называется штучно-калькуляционным временем [5]:

| (4.1) |

где  – подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

– подготовительно-заключительное время, которое затрачивается на ознакомление с чертежами, получение инструмента, подготовку и наладку оборудования и выдается на всю программу выпуска.

| (4.2) |

где  – основное время (время работы оборудования);

– основное время (время работы оборудования);

– вспомогательное время (время на установку и снятие детали);

– вспомогательное время (время на установку и снятие детали);

– время обслуживания (время обслуживания и замены инструмента);

– время обслуживания (время обслуживания и замены инструмента);

– время перерывов (время на регламентированные перерывы в работе).

– время перерывов (время на регламентированные перерывы в работе).

Для сборочно-монтажного производства объединяют  и

и  и получают оперативное время

и получают оперативное время  , а

, а  составляют дополнительное время и задают его в процентах от

составляют дополнительное время и задают его в процентах от  в качестве коэффициентов.

в качестве коэффициентов.

Тогда:

| (4.3) |

где  – коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, зависящий от группы сложности аппаратуры и типа производства;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий подготовительно-заключительное время и время обслуживания;

– коэффициент, учитывающий долю времени на перерывы в работе

– коэффициент, учитывающий долю времени на перерывы в работе

Таблица 4.3 – Значение коэффициентов  ,

,  ,

,  [5]

[5]

| К1 | 1,12 |

| К2 | 5,4 |

| К3 | 5 |

|

|

Составляется два уравнения для вычисления суммарного штучно-калькуляционного времени:

| (4.4) |

| (4.5) |

где  и

и  – число операций по одному и второму варианту соответственно.

– число операций по одному и второму варианту соответственно.

Подготовительно – заключительное время  определяется по формуле:

определяется по формуле:

| (4.6) |

где  – сменная норма подготовительно – заключительного времени.

– сменная норма подготовительно – заключительного времени.

|

|

|

|

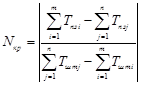

Рассчитывается критический размер партии:

| (4.7) |

При программе выпуска более 7873 штуки за плановый период с двухсменной работой эффективнее будет первый вариант.

Чем ближе размер критической партии к программе выпуска, тем меньше разница между сравниваемыми вариантами технологических процессов.

Наблюдается незначительная разница между временем  для двух вариантов, однако Тшт-к первого варианта меньше, чем второго.

для двух вариантов, однако Тшт-к первого варианта меньше, чем второго.

Следовательно, для варианта с большим уровнем автоматизации единовременные затраты будут выше, но текущие затраты меньше вследствие повышения производительности и снижения квалификации рабочих. Поэтому предпочтительнее будет первый вариант.

Для определения количества устанавливаемых ЭРЭ и ИМС на платы в ходе выполнения i – й операции необходим расчет ритма, который производится по формуле

(4.8)

(4.8)

где:  – расчетная программа выпуска, определяется по формуле

– расчетная программа выпуска, определяется по формуле

(4.9)

(4.9)

где  – плановая программа выпуска,

– плановая программа выпуска,  = 700000 шт.;

= 700000 шт.;

α – возможные технологические потери, %; (α = 2).

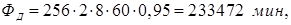

- действительный фонд времени за плановый период, определяется по формуле

- действительный фонд времени за плановый период, определяется по формуле

(4.10)

(4.10)

где Д – число дней за плановый период, Д = 256 дней;

s – число смен, s = 2;

t – продолжительность смены в часах, t = 8 часов;

– коэффициент, учитывающий время регламентированных перерывов в работе линии (0,94 – 0,95).

– коэффициент, учитывающий время регламентированных перерывов в работе линии (0,94 – 0,95).

Выбор технологического оборудования

Выбор технологического оборудования согласно ГОСТ 14.304-73 ЕСТПП проводится путем анализа затрат на реализацию технологического процесса в установленный промежуток времени при заданном качестве изделия.

Выбор оборудования проводят также по главному параметру, являющемуся наиболее показательным для выбираемого оборудования, т.е. в наибольшей степени выявляющему его функциональное значение и технические возможности. В качестве главного параметра часто берут производительность технологического оборудования.

Основные параметры используемого оборудования приведены в разделе 1. Перечислим их еще раз:

Для обрезки и формовки выводов будет использоваться высокопроизводительная автоматическая система CompactLine. Она предназначена для автоматической обрезки и формовки выводов для всех существующих на сегодняшний день типов корпусов. Система Compact Line™ оснащена высокоскоростным прессом для обрезки и формовки, имеет возможность смены магазинов в момент выполнения рабочего цикла, отсева неверно сориентированных изделий без остановки процесса, функцией быстрой смены инструмента и оснастки. Специальная конструкция системы Compact Line™ позволяет свести к минимуму время на плановый ремонт и обслуживание, а простота программного обеспечения и интерфейса управления в целом позволяют отказаться от углубленного обучения операторов, ведь машина не требует вмешательства человека даже в случае ошибки ориентации рамок. Загрузка и выгрузка изделий - это все, что выполняет оператор.

Нанесение паяльной пасты осуществляется на автоматическом трафаретном принтере Exerra EP20. Принтер MOTOPRINT-AVL с автоматической системой центрирования разработан для универсальной и точной трафаретной печати паяльной пасты, клея для поверхностного монтажа и других материалов для серийного производства. Exerra EP20 обладает следующими достоинствами:

- устойчивая монолитная станина с гранитным рабочим столом;

- управление силой давления ракелей с обратной связью;

- управление работой всех осей сервомоторами с оптической связью;

- высокоточное совмещение трафарета и платы;

- дружественный пользовательский интерфейс;

- мощная система 2D-контроля качества нанесения паяльной пасты и засорения апертур трафарета;

- автоматическая система очистки трафарета.

Установка SMD компонентов будет производиться автоматом установки MYDATA серии MY. Автоматы MYDATA (Швеция) являются одними из признанных лидеров в точности и скорости перехода с одного изделия на другое. Скорость заправки современных питателей от MYDATA исчисляется секундами. Сокращение времени простоя приводит к тому, что при равных скоростных характеристиках, указанных по IPC 9850, в конце рабочей смены линия с автоматом MYDATA выпускает на 20-50% большее количество продукции. Высокая точность позволяет автоматам MYDATA осуществлять сборку, соответствующую самым жестким современным требованиям. Установщик типа MY9 обеспечивает общую емкость питателей в 96 восьмимиллиметровых лент с компонентами, а установщики MY12, MY15 и MY19 обеспечивают общие емкости в 144, 192 и 256 лент соответственно (при установке сборочных столов, занимающих 3 места). При этом при заказе машин с большими сборочными столами максимальное количество питателей может уменьшиться. Во всех установщиках, производимых MYDATA, питатели установлены со стороны оператора машины. Еще одна особенность машин – раздельное перемещение по осям, что в сочетании с высокопрочной цельной станиной обеспечивает очень стабильное и точное позиционирование монтажного модуля. Благодаря тому, что все питатели электронные и с линейным приводом, воздух необходим только для захвата и монтажа компонентов. Его потребность обеспечивает встроенная в машину помпа.

На конвейерной печи конвекционного нагрева Heller серии Mark III будет производиться пайка оплавлением припоя. Особенностью серии является новый увеличенный туннель нагрева собственной разработки. Туннель имеет бесперегородочную конструкцию, что улучшает стабильность и повторяемость результатов, как от зоны к зоне, так и от печи к печи. Конструкция туннеля обеспечивает большую гибкость при транспортировке плат, более жесткую конструкцию и более изящный внешний вид самой печи.

Для установки элементов, монтируемых в отверстия, будет использоваться монтажная станция Royonic 550 (Royonic, Германия). Сборочные места фирмы Royonic позволяют быстро и качественно выполнить сборку печатной платы. Модель 550 имеет высокоскоростную систему подачи многопарных ячеек, в которых находятся компоненты. Запатентованная система подачи обеспечивает доступ к любой ячейке в любой последовательности. Система обеспечивает доступ к ячейкам от одной до восьми одновременно. Установка идеально подходит как для сборки плат в крупносерийном производстве, так и для ремонта плат.

Элементы, монтируемые в отверстия, будут паяться волной припоя на установке ELECTROVERT VectraElite. Особенности системы:

- работа по свинцовой и бессвинцовой технологии;

- системы спрей-флюсователей: ServoSpray™, Performa™, ServoJet™ и Optima™;

- насадки UltraFill™ для работы по бессвинцовой технологии;

- высокоскоростной конвекционный HVC преднагрев сверху для оптимизации производительности;

- ширина платы - до 508 мм;

- длина зоны предварительного нагрева - до 1,8 м.

Отмывка платы будет производиться на ультразвуковой установке отмывки BlO-Chem G13935. Ультразвуковые системы BlO-Chem предназначены для очистки печатных плат, компонентов, металлических изделий от остатков всевозможных химических материалов применяемых в соответствии с технологией обработки. Устройства сделаны из устойчивого к коррозии материала и могут применяться для работы с любыми невзрывоопасными жидкостями.

УЗ-генератор может работать в трех режимах:

а). амплитудное колебание мощности УЗ с частотой 0,5 с;

б). УЗ-пульсация с частотой 0,5 с;

в). постоянная частота без изменения интенсивности (35кГц).

Установка имеет удобный слив жидкости через специальное технологическое отверстие. Пульт управления устройством очень прост в работе и не требует специальных навыков оператора.

Герметизация печатной паты будет производиться на установке влагозащиты погружением DS101.

Установка влагозащиты DS101 предназначена для прецизионного нанесения влагозащитных покрытий на печатные узлы методом их погружения в ванну с материалом покрытия. DS101 ориентирована на применение в серийном производстве.

Важным показателем правильности выбора технологического оборудования является коэффициент загрузки и использование оборудования по основному времени, который определяется как отношение расчетного количества единиц оборудования по данной операции  к принятому (фактическому) количеству

к принятому (фактическому) количеству  :

:

| (4.11) |

Расчетное количество единиц оборудования (рабочих мест) определяется как отношение штучного времени данной операции  к ритму выпуска r:

к ритму выпуска r:

| (4.12) |

Полученные результаты сведем в таблицу 4.4.

Таблица 4.4 – Значение коэффициентов загрузки оборудования

| № | Технологическое оборудование | Значение штучного времени  | Значение коэффициента  | Значение коэффициента  | Значение коэффициента  |

| 1 | Автоматический трафаретный принтер Exerra EP20 | 0,49 | 1,5 | 2 | 0,75 |

| 2 | Автомат установки SMD компонентов MYDATA серии MY | 0,9 | 2,72 | 3 | 0,9 |

| 3 | Конвейерная печь Heller серии Mark III | 0,618 | 1,87 | 2 | 0,93 |

| 4 | Автоматическая система обрезки и формовки выводов CompactLine | 0,124 | 0,375 | 1 | 0,375 |

| 5 | Монтажная станция Royonic 550 | 0,88 | 2,68 | 3 | 0,89 |

| 6 | Установка пайки ELECTROVERT VectraElite | 0,96 | 2,92 | 3 | 0,97 |

| 7 | Ультразвуковая установка отмывки BlO-Chem G13935 | 0,5 | 1,5 | 2 | 0,75 |

| 8 | Стенд автоматизированного контроля УТС-9042 | 0,62 | 1,8 | 2 | 0,9 |

| 9 | Установка влагозащиты погружением DS101 | 0,62 | 1,8 | 2 | 0,9 |

По полученным результатам построим график загрузки оборудования.

|

Рисунок 4.1 – График загрузки оборудования

Среднее значение коэффициента загрузки оборудования равно Кз.ср = 0,76, что соответствует нормативному значению для серийного производства, для которого Кз > 0,75 – 0,85.

2020-01-14

2020-01-14 1182

1182