Введение

Ректификация - один из самых распространенных технологических процессов в химической, нефтяной и других отраслях промышленности. Ректификация - процесс разделения бинарных или многокомпонентных паров, а также жидких смесей на чистые компоненты или их смеси.

Для разделения смесей используют ректификационные установки, представляющие собой ряд ступеней контакта, соединенный в противоточный разделительный каскад. Наиболее простое конструкционное оформление противоточного каскада достигается при движении жидкости.

В нефтяной, химической, нефтехимической и газовой промышленности распространены тарельчатые колонны.

Современные ректификационные аппараты должны обладать высокими разделительными способностями и производительностью, характеризоваться достаточной надежностью и гибкостью в работе, обеспечивать низкие эксплуатационные расходы, иметь небольшую массу и, наконец, быть конструкционно-простыми и несложными в изготовлении. Последние требования не менее важны, чем первые, поскольку они не только определяют капитальные затраты, но и в значительной мере влияют на себестоимость продукции, монтаж, ремонт, контроль, испытание и безопасную эксплуатацию оборудования.

Особое значение имеет надежность работы ректификационных аппаратов, установок, производящих сырье для нефтехимической промышленности. Ректификационные колонны должны отвечать требованиям государственных стандартов.

В качестве контактных устройств применяют различные типы тарелок. В данной установке используется ситчатая тарелка.

Расчет аппаратов выполняется с целью определения технологического режима процесса, основных размеров аппарата и его внутренних устройств, обеспечивающих заданную четкость разделения исходного сырья при заданной производительности. Технологический режим определяется рабочим давлением в аппарате, температурами всех внешних потоков, удельного расхода тепла и холода. Основными размерами аппарата являются его диаметр и высота.

В данной установке производится разделение бинарной смеси метанол-вода.

Описание технологической схемы.

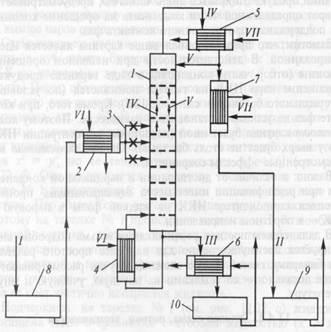

Рис.1. Принципиальная схема ректификационной установки

1 - колонна, 2 - подогреватель исходной смеси, 3 - гребенка, 4 - кипятильник, 5 - конденсатор, 6,7 - холодильники, 8 - 10 - сборники;

/ - исходная смесь, // - дистиллят, III - кубовая жидкость, IV - пар, V - флегма, VI - теплоноситель, VII - охлаждающий агент

Принципиальная схема процесса непрерывной ректификации бинарных смесей показана на рис. Исходная смесь 1 подогревается в подогревателе 2 (предпочтительно до температуры кипения или близкой к ней) и через гребенку 3 (обеспечивающую возможность варьирования места подачи) подается в ректификационную колонну 1, внутри которой размещены контактные устройства (тарелки, насадка). Источником парового потока является кипятильник 4, источником жидкого потока - конденсатор 5. В схеме предусмотрены холодильники 6 и 7 продуктов, отбираемых сверху (поток II) и снизу (поток III), а также емкости исходной смеси и продуктов 8-10. Перекачивающие насосы на рисунке не показаны.

Принята следующая терминология основных потоков и узлов ректификационной установки:

· поток / носит естественное название - исходная смесь;

· поток II именуют дистиллятом (или дистиллатом);

· поток III называют кубовым остатком (или кубовой жидкостью);

· восходящий паровой поток IV так и называют: поток пара (иногда просто "пар");

· нисходящий жидкостной поток V (в том числе - возвращаемый сверху в колонну на орошение) именуют флегмой (иногда просто "жидкостью").

Тарелку, находящуюся в сечении подачи исходной смеси в колонну 7, называют тарелкой питания.

Часть колонны, находящаяся выше тарелки питания (на выходе из нее получается "крепкий" НКК), носит название укрепляющей части колонны (иногда - укрепляющей колонны).

Часть колонны, находящаяся ниже тарелки питания (в ней НКК отгоняется из жидкости, исчерпывается), носит название отгонной (реже - исчерпывающей) части колонны (иногда - отгонной или исчерпывающей колонны).

Генератор пара называют кипятильником, источник флегмы (чаще всего - и дистиллята) - конденсатором.

Равновесные данные системы метанол - вода при р = 1,013 ×105 Па

Таблица 1.

| x% | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| y% | 0 | 26,8 | 41,8 | 57,9 | 66,5 | 72,9 | 77,9 | 82,5 | 87 | 91,5 | 95,8 | 100 |

| t0C | 100 | 92,3 | 87,7 | 81,7 | 78 | 75,3 | 73,1 | 71,2 | 69,3 | 67,6 | 66 | 64,5 |

Исходные данные:

Производительность по исходной смеси

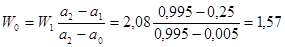

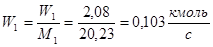

W1 = 7500 кг/час = 2,08 кг/с

концентрации низкокипящего компонента:

в исходной смеси а1 = 25% (мас),

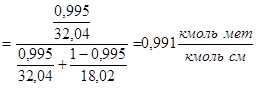

в дистилляте а2 = 99,5% (мас),

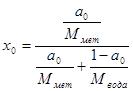

в кубовом остатке а0 = 0,5% (мас).

Материальные балансы

W1 - массовый расход смеси,

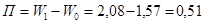

П - массовый расход дистиллята,

W0 - массовый расход кубового остатка.

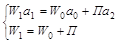

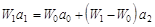

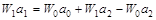

Составляем уравнения материального баланса ректификационной колонны непрерывного действия.

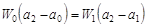

Баланс по всей смеси:

W1 - П - W0 = 0

Баланс по низкокипящему компоненту:

W1a1 - W0a0 - Пa2 = 0

кг/с

кг/с

кг/с

кг/с

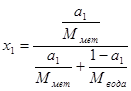

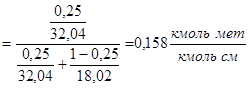

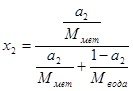

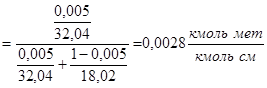

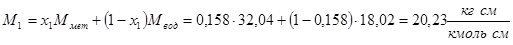

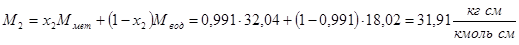

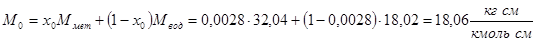

Выразим концентрации исходной смеси, дистиллята и кубового остатка в мольных долях, если Мметанол = 32,04 кг/кмоль, Мвод = 18,02 кг/кмоль

Определяем мольные массы исходной смеси, дистиллята и кубового остатка

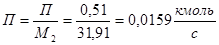

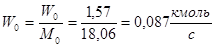

Переведем количества жидкостей из кг/с в кмоль/c:

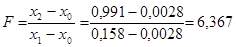

Относительный мольный расход питания

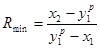

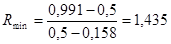

Минимальное флегмовое число

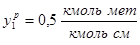

где  - концентрация низкокипящего компонента в паре, находящимся в равновесии с исходной смесью (находится по диаграмме x - y)

- концентрация низкокипящего компонента в паре, находящимся в равновесии с исходной смесью (находится по диаграмме x - y)

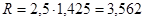

Рабочее флегмовое число

где  - коэффициент избытка флегмы

- коэффициент избытка флегмы

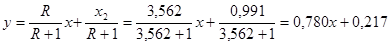

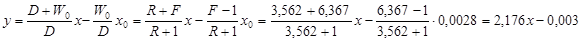

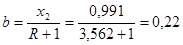

Уравнения рабочих линий

- верхней (укрепляющей) части колонны

- нижней (отгонной) части колонны

Построение рабочих линий ректификационной колонны:

рабочую линию укрепляющей части колонны удобно строить по двум точкам. Первая получается при пересечении диагонали диаграммы x - y с прямой x = x2, а вторая - точка на оси ординат

рабочую линию отгонной части колонны также строим по двум точкам. Первая - это точка пересечения рабочей линии укрепляющей части колонны с прямой x = x1, а вторая - точка на диагонали диаграммы x - y с абсциссой x0.

Определение скорости пара и диаметра колонны

Тарельчатые колонны составляют основную группу массообменных аппаратов. Они представляют собой вертикальный цилиндр, на высоте которого расположены специальные контактные устройства - тарелки. В этих колоннах жидкости меньшей плотности последовательно барботируются через слой жидкости на тарелках, расположенных на определенном расстоянии друг от друга. Жидкость непрерывно перетекает с верхних тарелок на нижние, отделенные друг от друга свободным пространством, где пар или легкая жидкость отделяется от уносимых ими частиц более тяжелой фазы. В тарельчатых колоннах происходит ступенчатый контакт фаз. Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника, который находится вне колонны. С помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно НКК. Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВКК. Его содержание в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. Пар представляет собой на выходе из кипятильника ВКК и по мере движения вверх все больше обогащается НКК, который переходит в паровую фазу на пути пара из кипятильника до верха колонны. Пары конденсируются в дефлегматоре, охлаждаемом водой и получаемая жидкость разделяется в разделителе на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на питающую тарелку колонны. Для того, чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь нагревают в подогревателе, до температуры кипения жидкости на тарелке питания. Тарелка питания делит колонну на две части, имеющие различное назначение. В верхней части должно быть обеспечено, возможно большее укрепление паров, т.е. обогащение их НКК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к НКК. Поэтому данная часть колонны называется укрепляющей. В нижней части необходимо в максимальной степени удалить из жидкости НКК, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к ВКК. Эта часть колонны называется отгонной. В дефлегматоре могут быть сконденсированы все пары, поступающие из колонны, либо только часть их, соответствующая количеству возвращаемой в колонну флегмы. В первом случае, часть конденсата остающаяся после отделения флегмы (дистиллят) охлаждается в холодильнике и направляется в сборник дистиллята. Во втором случае, несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике, который при таком варианте работы служит конденсатором - холодильником дистиллята. Жидкость, выходящая из низа колонны, близкая по составу к ВКК также делится на две части. Одна часть направляется в кипятильник, а другая - кубовый остаток, после охлаждения водой в холодильнике, направляется в сборник кубового остатка.

2020-01-14

2020-01-14 200

200