Для бесперебойной работы предприятияв ПЦ должен храниться запас материалов. При расчете количества оборудования для хранения материалов в различных зонах учитывается соответствующее число дней запаса

Количество поддонов без ограждений при хранении неразбракованных материалов (штабелем) рассчитывается по формуле

, (3)

, (3)

где Lсут – суточная потребность материалов, м;

tхр – количество дней хранения материалов на операции или в зоне, дн.;

Vк – объем куска, м3;

l – длина материала в куске, м;

h – высота укладки материала в штабеле, м;

Sу – площадь одного устройства для хранения материалов, м2.

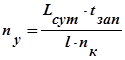

При хранении материалов на стеллажах, поддонах с ограждениями, тележках-контейнерах количество устройств определяется по формуле

, (4)

, (4)

где Lсут – суточная потребность материалов, м;

tхр – количество дней хранения материалов на операции или в зоне, дн.;

l – длина материала в куске, м;

nк – количество кусков материала в одной ячейке стеллажа, в поддоне, тележке-контейнере, шт.;

nя – число ярусов в устройстве, шт.

Количество кусков материала в одной ячейке стеллажа (при партионном хранении), поддоне, контейнере определяется по формуле

, (5)

, (5)

где Vу – объем ячейки стеллажа, м3;

k – коэффициент заполнения ячейки (проектируется 0,7);

Vк – объем куска, м3.

Количество накопителей (элеваторных стоек) при поштучном хранении материалов определяется по формуле

, (6)

, (6)

где nк – количество кусков материала, укладываемых в 1 элеватор, шт.

Количество рабочих в цехе подготовки материалов определяется по формулам (7) или (8)

, (7)

, (7)

где Lсут – суточная потребность материалов, м;

Нвр – норма времени выполнения операции на 1 м материала, мин;

R – продолжительность рабочей смены, мин;

с – количество смен работы;

, (8)

, (8)

где Ксут – суточная потребность материалов, число кусков;

Нвр – норма времени выполнения операции на 1 кусок материала, мин;

R – продолжительность рабочей смены, мин;

с – количество смен работы.

Площадь цеха определяется по формуле

, (9)

, (9)

где Sоб – площадь, занятая оборудованием, м2;

η – коэффициент использования площади (проектируется 0,4).

Расчет количества устройств для хранения материалов в зонах подготовительного цеха, числа рабочих подготовительного цеха представлен в таблицах 5-8.

Таблица 5 — Расчет количества устройств для хранения материалов в зонах подготовительного цеха

| Вид материала | Суточная потребность материалов, Lсут м. | Объем куска Vк, м3 | Длина материала в куске l, м | Число дней запаса в зонах tзап, дн. | Высота укладки материалов в зоне приема и распаковки h, м | Площадь одного устройства Sу, м2 | Количество кусков материала в устройстве в зонах nк, шт. | Число ярусов в устройстве nя, шт. | Расчетное количество устройств для хранения материалов в зонах nу, шт. | |||||||||

| приема и распаковки | временного хранения | промера и разбраковки | основного хранения | временного хранения | промера и разбраковки | основного хранения | временного хранения | основного хранения | приема и распаковки | временного хранения | промера и разбраковки | основного хранения | ||||||

| Пальтовая | 304,252 | 0,100 | 30 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 8 | 8 | 1 | 3 | 8 | 0,53 | 0,85 | 1,27 | 25,35 |

| Костюмная | 250,640 | 0,050 | 30 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 16 | 16 | 1 | 3 | 10 | 0,22 | 0,35 | 0,52 | 16,71 |

| Платьевая | 313,600 | 0,030 | 45 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 27 | 27 | 1 | 3 | 10 | 0,11 | 0,17 | 0,26 | 13,94 |

| Подкладочная | 783,030 | 0,015 | 45 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 53 | 53 | 1 | 3 | 10 | 0,14 | 0,22 | 0,33 | 34,80 |

| Бортовая | 549,300 | 0,030 | 40 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 27 | 27 | 1 | 3 | 10 | 0,21 | 0,34 | 0,51 | 27,47 |

| Приклад | 186,080 | 0,026 | 80 | 1 | 2 | 1 | 20 | 1,2 | 1,6 | 31 | 31 | 1 | 3 | 10 | 0,03 | 0,05 | 0,08 | 4,65 |

| Итого | Σ 1,24 ≈2 | Σ 1,97 ≈2 | Σ 2,96 ≈3 | 25,35≈26 97,57≈98 | ||||||||||||||

Таблица 6 — Расчет количества устройств для хранения материалов в зоне подсортировки

| Вид материала | Суточная потребность материалов, Lсут м. | Объем куска Vк, м3 | Суточная потребность материалов, м | Количество дней запаса tзап, дн. | Количество кусков в устройстве nк, шт. | Расчетное количество устройств nу, шт. | ||||||||

| Для раскроя настилами | Для раскроя одиночными полотнами | Для раскроя настилами | Для раскроя одиночными полотнами | Для раскроя настилами | Для раскроя одиночными полотнами | Для раскроя настилами | Для раскроя одиночными полотнами | |||||||

| для отправки в городские ателье производственного объединения | для отправки на участок запуска головного предприятия | для отправки в городские ателье производственного объединения | для отправки на участок запуска головного предприятия | для отправки в городские ателье производственного объединения | для отправки на участок запуска головного предприятия | для отправки в городские ателье производственного объединения | для отправки на участок запуска головного предприятия | |||||||

| Пальтовая | 0,100 | 30 | 257,40 | 42,167 | 4,685 | 1 | 3 | 1 | 10 | 4 | 4 | 0,858 | 1,054 | 0,039 |

| Костюмная | 0,050 | 30 | 220,40 | 27,216 | 3,024 | 1 | 3 | 1 | 10 | 7 | 7 | 0,735 | 0,389 | 0,014 |

| Платьевая | 0,030 | 45 | 288,00 | 23,040 | 2,560 | 1 | 3 | 1 | 10 | 11 | 11 | 0,640 | 0,140 | 0,005 |

| Подкладочная | 0,015 | 45 | 611,55 | 154,330 | 17,148 | 1 | 3 | 1 | 10 | 21 | 21 | 1,359 | 0,490 | 0,018 |

| Бортовая | 0,030 | 40 | 276,40 | 245,610 | 27,290 | 1 | 3 | 1 | 10 | 11 | 11 | 0,691 | 1,675 | 0,062 |

| Приклад | 0,026 | 80 | 97,60 | 79,6320 | 8,848 | 1 | 3 | 1 | 10 | 12 | 12 | 0,122 | 0,249 | 0,009 |

| Итого | Σ 4,405 5 | Σ 3,996 4 | Σ 0,148 1 | |||||||||||

Таблица 7 — Расчет числа рабочих подготовительного цеха

| Наименование материала | Суточная потребность материала в метрах Lсут, м. | Длина материала в куске l, м | Суточная потребность материала в кусках Ксут | Норма времени на выполнение операций в минутах (Hвр) и расчетное число рабочих по видам работ (Np) | |||||||||

| Прием и распаковка | Разбраковка | Промер | Расчет кусков | Подсортировка | |||||||||

| Hвр на 1 кусок | Np | Hвр на 1 м | Np | Hвр на 1 м | Np | Hвр на 1 кусок | Np | Hвр на 1 м | Np | ||||

| Пальтовая | 304,252 | 30 | 10,142 | 6,6 | 0,139 | 0,15 | 0,095 | 0,25 | 0,158 | 0,20 | 0,004 | 0,06 | 0,038 |

| Костюмная | 250,64 | 30 | 8,355 | 8,0 | 0,139 | 0,18 | 0,094 | 0,30 | 0,157 | 0,18 | 0,003 | 0,06 | 0,031 |

| Платьевая | 313,6 | 45 | 6,969 | 10,0 | 0,145 | 0,20 | 0,131 | 0,30 | 0,196 | 0,13 | 0,002 | 0,06 | 0,039 |

| Подкладочная | 783,03 | 45 | 17,401 | 10,0 | 0,363 | 0,20 | 0,326 | 0,30 | 0,489 | 0,13 | 0,005 | 0,04 | 0,065 |

| Бортовая | 549,3 | 40 | 13,733 | 10,0 | 0,286 | 0,02 | 0,023 | ||||||

| Приклад | 186,08 | 80 | 2,326 | 10,0 | 0,048 | 0,02 | 0,008 | ||||||

| Итого | Σ 1,121 | Σ 0,646 | Σ 1,001 | Σ 0,014 | Σ 0,204 | ||||||||

| Итого | Σ 2,986 ≈ 3 | ||||||||||||

Таблица 8 — Сводная таблица рабочих, оборудования и площади подготовительного цеха

| Наименование зоны | Исполнители | Число исполнителей в смену, чел. | Наименование и габариты оборудования, м | Количество единиц оборудования | Площадь, м2 | ||

| Расчетное | Фактическое | оборудования | зоны с учетом η | ||||

| Зона приема и распаковки | приемщик | 1,121 | 3 | Скат (2,5*0,6) Поддоны без ограждения У 27-71 (1,6*1,0) Электропогрузчик ЭПУ150 «Гном» (1,32*0,58) | 1 2 1 | 1,5 3,2 0,8 | 13,8 |

| 5,5 | |||||||

| Зона временного хранения неразбракованных материалов |

|

| Поддоны с ограждениями У 27-71 (1,6*1,0*0,7) 3-ярусный ячеечный стеллаж (1,7*1,1*0,8) | 6 2 | 9,6 3,7 | 33,3 | |

| 13,3 | |||||||

| Зона промера и разбраковки | разбраковщик | 1,647 | Поддоны с ограждениями У 27-71 (1,6*1,0*0,7) УПРО-1 (2,4*1,4) | 3 1 | 4,8 3,4 | 20,5 | |

| 8,2 | |||||||

| Зона расчета кусков |

| 0,014 | Стол канцелярский (1,2*0,6) Стул (0,4*0,4) Стол для нарезания одиночных полотен (3,0*1,1) | 1 1 | 0,7 0,2 3,3 | 10,5

| |

| 4,2 | |||||||

| Зона основного хранения |

|

| 8-ярусный ячеечный стеллаж (0,4*1,6*0,4) 10-ярусный ячеечный стеллаж (0,3*1,6*0,3) Электроштабелер ТШП-89 (2,9*1,3) | 26 98 1 | 16,6 47,0 3,8 | 168,5 | |

| 67,4 | |||||||

| Зона подсортировки | Подсортиров-щик (кладовщик) | 0,204 | Элеваторная стойка (1,9*0,85) Тележка-контейнер (0,8*0,8*0,7) | 5 5 | 8,1 3,2 | 28,3 | |

| 11,3 | |||||||

| Итого | 109,9 | 277,9 | |||||

Планировка подготовительного цеха

Подготовительный цех в проектируемом здании расположен на первом этаже, с нефасадной стороны, что облегчает механизацию разгрузки материалов. Разгрузочное окно выходит к подъездным путям для автотранспорта.

В помещении подготовительного цеха предусмотрен лифт для доставки материалов в цех раскроя настилами.

Зона приема материалов отделена от остальных зон цеха перегородкой во избежание попадания холодного влажного воздуха в зону основного хранения материалов.

В помещении подготовительного цеха предусмотрена принудительная искусственная вентиляция для поддержания оптимального микроклимата хранения материалов.

В зоне основного хранения материалов стекла окон покрыты светоотражающей пленкой во избежание попадания прямых солнечных лучей на материалы.

При размещении зон цеха были обеспечены рациональный грузопоток внутри цеха и связь с другими цехами.

Размещение оборудования отвечает следующим требованиям: рациональному направлению грузопотока; удобству и безопасности работы; свободе перемещения людского потока и безопасному использованию внутрицехового транспорта.

2020-01-14

2020-01-14 97

97