Структура и механические свойства металлов после обработки давлением зависят от вида деформации, т.е. от того, какие разупрочняющие процессы протекают во время деформации и насколько полно они завершаются.

Горячая деформация осуществляется при температурах  , когда интенсивно протекают диффузионные процессы, она сопровождается полным разупрочнением в форме динамической рекристаллизации и приводит к значительному изменению структуры металлов.

, когда интенсивно протекают диффузионные процессы, она сопровождается полным разупрочнением в форме динамической рекристаллизации и приводит к значительному изменению структуры металлов.

Структура литого металла преобразуется в полосчатую структуру деформированного (рис. 6.4). Название этой структуры связано с ее особенностями, обусловленными характером расположения вредных примесей, неметаллических включений и вторых фаз. При горячей деформации, как и при холодной, зерна изменяют форму, вытягиваясь в направлении главной деформации. Это приводит к образованию волокнистой структуры. Однако в связи с высокой подвижностью дефектов кристаллической решетки при горячей деформации интенсивно происходит динамическая рекристаллизация и очень быстрое преобразование уже непосредственно в процессе деформации волокнистой структуры в рекристаллизованную. Поэтому основная масса зерен в структуре горячедеформированного металла – это рекристаллизованные зерна глобулярной формы равновесного размера. Неметаллические включения вредные примеси и вторые фазы (например, карбиды) в литой структуре располагаются по границам зерен, образуя межзеренные прослойки. При деформации межзеренные прослойки частично разрываются, вытягиваются в направлении главной деформации (как и сами зерна до рекристаллизации) и образуют строчки или полоски (они хорошо видны на рис. 6.4).

Рис. 6.4 Полосчатая структура горячедеформированной стали 20. Стрелками указано направление главной деформации.

Образование полосчатой структуры связано со строчечным расположением межзеренных прослоек. Поэтому при обработке давлением однофазных сплавов, не содержащих вредных примесей и неметаллических включений, полосчатая структура не образуется. Горячая деформация двухфазных сплавов, например заэвтектоидных сталей, приводит к образованию ярко выраженной полосчатости.

Преобразование литой структуры в деформированную сопровождается залечиванием дефектов усадочного происхождения. При деформации какого – либо элемента заготовки в условиях двух- или трехосного сжатия полость усадочного происхождения смыкается и происходит сваривание металла по поверхности соприкосновения. В связи с залечиванием дефектов литой структуры плотность металлов после горячей деформации увеличивается. Например, для стали 40 плотность повышается на 0,1 %. При горячей деформации слитков, кипящей стали плотность увеличивается значительно больше (до 5%) в связи с тем, что при раскислении металла в изложнице в слитке образуется большое количество газовых пузырей, которые при последующей деформации тоже залечиваются. В процессе горячей деформации происходит залечивание дефектов даже очень больших размеров. При деформации 60...70% залечиваются дефекты, относительный размер которых 10% и более от размера заготовки.

Преобразование литой структуры в деформированную приводит к значительному изменению механических свойств (рис. 6.5).

| 6.5 |

Уже при сравнительно небольшом коэффициенте укова (У = 2...3) происходит интенсивный рост всех механических характеристик. Это связано с залечиванием дефектов усадочного происхождения, разрывом межзеренных прослоек (обычно хрупких и менее прочных, чем сам металл) и образованием прочных связей между кристаллитами непосредственно. Однако с увеличением степени деформации полосчатость приводит к появлению анизотропии механических свойств: вдоль направления строчек прочность и пластичность несколько увеличиваются, поперек строчек – значительно уменьшаются значения показателей пластичности δ, ψ, а также ударная вязкость. Это необходимо учитывать при разработке технологических процессов ОМД деталей ответственного назначения.

Итак, после холодной деформации структура металлов получается волокнистой, а их свойства становятся анизотропными. Это обусловлено вытягиванием зерен в направлении главной деформации, их поворотом и появлением преимущественной ориентировки кристаллографических осей. После горячей деформации структура металлов приобретает полосчатость, а свойства металлов становятся анизотропными из–за влияния вредных примесей, неметаллических включений, вторых фаз, например, карбидов. Термическая обработка позволяет полностью устранить волокнистость структуры и анизотропию механических свойств, вызванную холодной деформацией. Полосчатую структуру и анизотропию свойств, полученную в результате горячей деформации, устранить термической обработкой почти невозможно. Поэтому процессы горячей обработки давлением необходимо строить так, чтобы полосчатость проявлялась в наименьшей степени (для этого следует назначить оптимальные коэффициенты укова) и чтобы направление строчек наилучшим образом соответствовало условиям работы данной детали.

Тема 7

КОНТАКТНОЕ ТРЕНИЕ

ФИЗИЧЕСКИЕ ОСНОВЫ

При взаимодействии деформируемой заготовки с инструментом на контактных поверхностях возникают силы трения, которые оказывают большое влияние на силовой режим деформации, характер формоизменения, износ инструмента, качество деталей.

Используя различные способы снижения сил контактного трения, можно уменьшить усилие деформации в 5...10 раз, а износ – в 100...1000 раз. Условия контактного трения могут коренным образом изменять характер формоизменения при деформации с двумя степенями свободы течения металлов. Например, осадка кольцевой заготовки на шероховатых бойках приводит к уменьшению диаметра отверстия, а осадка на гладких смазанных бойках – к его увеличению.

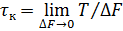

Контактное трение – это механическое взаимодействие между твердыми телами, которое возникает в местах их соприкосновения и препятствует (или только стремиться препятствовать) относительному перемещению тел в плоскости их соприкосновения. Сила взаимодействия двух элементов заготовки и инструмента на площадках ∆ F з, ∆ F и в общем случае направлена под углом α к нормали n (рис. 7.1). Касательная составляющая Т силы R называется силой трения. В соответствии с третьим законом Ньютона сила Rз, действующей на заготовку, отвечает такая же сила R и, приложенная к инструменту. Таким образом, на контактной поверхности заготовки ∆ F з возникает сила трения сопротивляющегося действияТ з, которая затрудняет перемещение заготовки относительно инструмента и сильно влияет на качество деталей, а на контактной поверхности инструмента ∆ F и возникает сила трения активного действия Ти, которая стремиться увлечь инструмент в направлении движения заготовки и обусловливает износ. Это положение известно как положение о парности сил контактного трения сопротивляющегося и активного действия.

Для удобства сравнения силы трения Т относят к единице площади и величину  называют контактным касательным напряжением.

называют контактным касательным напряжением.

| Рис. 7.2 |

| 7.1 |

Трение в процессах обработки металлов давлением качественно отличается от трения в машинных парах. Во – первых, при пластической деформации поверхность соприкосновения заготовки с инструментом непрерывно обновляется, так как увеличивается площадь контактной поверхности. Во – вторых, относительные перемещения деформируемого тела и инструмента в большинстве процессов ОМД незначительны и различны для различных точек контактной поверхности. В – третьих, для обработки давлением характерны высокие давления или температуры на поверхности трения. В подшипниках и направляющих машин общего назначения давления не превышают 20...40 МПа, в тяжело нагруженных парах трения кузнечного оборудования они возрастают до 50...100 МПа, а при холодной пластической деформации – до 2000...2500 МПа. В случае деформации с нагревом давление уменьшается, однако на поверхности трения развивается высокая температура – 800...1000°С и более. Влияние высокого давления и температуры в большинстве случаев совместное, вносит существенное изменение в процесс взаимодействия инструмента с обрабатываемой заготовкой по сравнению с трением в машинах.

В процессах ОМД бывает только три вида трения. Сухое трение возникает между заготовкой и инструментом в том случае, когда их контактные поверхности не разделены каким – либо третьим телом: смазкой, окислами, воздухом. В момент соприкосновения инструмента с заготовкой контакт осуществляется по небольшой поверхности  , образуемой вершинами выступов микронеровностей заготовки (рис. 7.2). Поверхность фактического контакта

, образуемой вершинами выступов микронеровностей заготовки (рис. 7.2). Поверхность фактического контакта  значительно меньше номинальной

значительно меньше номинальной  . Поэтому пластическая деформация заготовки начинается на поверхностях фактического контакта

. Поэтому пластическая деформация заготовки начинается на поверхностях фактического контакта  . В процессе деформации происходит согласование поверхности заготовки с поверхностью инструмента по достижении предела текучести испытываемого образца. В области выступов металл получает значительные пластические деформации и упрочняется. Большие давления на контактных площадках

. В процессе деформации происходит согласование поверхности заготовки с поверхностью инструмента по достижении предела текучести испытываемого образца. В области выступов металл получает значительные пластические деформации и упрочняется. Большие давления на контактных площадках  в сочетании с относительным перемещением и значительной местной пластической деформацией обусловливают образование узлов схватывания, т. е. поверхностей, по которым вследствие адгезии образуется металлическое соединение трущихся тел. При сухом трении прочность металлического соединения в узле схватывания в большинстве случаев выше, чем прочность заготовки. Поэтому дальнейшее относительное перемещение заготовки по поверхности деформируемого инструмента возможно лишь при разрушении металла заготовки.

в сочетании с относительным перемещением и значительной местной пластической деформацией обусловливают образование узлов схватывания, т. е. поверхностей, по которым вследствие адгезии образуется металлическое соединение трущихся тел. При сухом трении прочность металлического соединения в узле схватывания в большинстве случаев выше, чем прочность заготовки. Поэтому дальнейшее относительное перемещение заготовки по поверхности деформируемого инструмента возможно лишь при разрушении металла заготовки.

В чистом виде сухое трение возникает лишь при обработке металлов давлением в глубоком вакууме. В обычных условиях деформации без смазки поверхности заготовки и инструмента покрыты окислами, пленками влаги, газов, различными загрязнениями. Поэтому условия, близкие к сухому трению, существуют лишь на отдельных участках поверхности деформируемой заготовки (главным образом на тех, которые образовались в результате увеличения общей площади контакта и выхода на поверхность глубинных слоев), да и то при отсутствии эффективной смазки.

Гидродинамическое трение* возникает при холодной пластической деформации с обильной смазкой: волочении прутков и проволоки, вытяжке листового металла, холодной осадке заготовок на плоских плитах, гидропрессовании, прессовании, в том числе горячем. Особенность этого вида трения состоит в том, что во всех точках контактной поверхности заготовка и инструмент разделены толстой, более 10-4 мм, пленкой смазки. Для этого вида трения контактное касательное напряжение определяется по формуле Ньютона:

, (7.1)

, (7.1)

где  – динамическая вязкость смазки;

– динамическая вязкость смазки;  – градиент скорости в слое смазки в направлении нормали к контактной поверхности.

– градиент скорости в слое смазки в направлении нормали к контактной поверхности.

* Этот вид трения нередко называют жидкостным.

При использовании эффективных смазок толщина пленки оказывается достаточно большой, трущиеся поверхности надежно разделяются, а контактное касательное напряжение оказывается минимальным: примерно на два порядка ниже, чем при сухом трении. Это приводит к резкому снижению деформирующих усилий, повышению качества изделий и увеличению стойкости инструмента.

Рис. 7.3. Вытяжка в условиях гидродинамического трения:

1 – пуансон, 2 – прижим, 3 – заготовка, 4 – вытяжная матрица, 5 – смазка.

В процессе обработки металлов давлением смазка выжимается с контактной поверхности под действием высоких нормальных давлений. Для поддержания гидродинамического режима трения необходимо создавать условия, способствующие образованию смазочного клина. Проще это сделать при волочении, гидропрессовании, прессовании, осадке, вытяжке (рис. 7.3). Относительное перемещение деформируемой заготовки по инструменту и вязкость смазки обусловливают вовлечение частиц смазки в зону деформации. Поэтому при движении вязкой жидкости в сходящемся канале давление повышается. Большие давления и сравнительно высокие скорости относительного скольжения в плоскости контакта вызывают высокие локальные температуры, что приводит к падению вязкости смазки и резкому уменьшению толщины смазочного слоя. По этой причине условия гидродинамического трения нарушаются и трение переходит в граничное.

Граничное трение при обработке металлов давлением встречается чаще других видов. Оно характеризуется тем, что поверхности инструмента и заготовки разделены тончайшим слоем смазки, обычно не более 10-6...10-4 мм. Контактное касательное напряжение τк при граничном трении на порядок больше, чем при гидродинамическом. Здесь особо важное значение приобретают свойства смазки и состояние контактирующих поверхностей. Причины столь значительного повышения контактного касательного напряжения состоят в следующем. Во-первых, смазочные пленки толщиной менее 10-4 мм (граничный слой) качественно отличаются от нормальной жидкости, из которой они образованы. Во – вторых, неровности контактирующих поверхностей местами прорывают смазочную пленку, образуя узлы схватывания. Если пленка обладает малой механической прочностью, то количество узлов схватывания может быть весьма большим и граничное трение приближается к сухому.

ГРАНИЧНЫЕ УСЛОВИЯ

Для теоретического анализа процессов ОМД необходимо задать граничные условия, т.е. узнать закон, по которому должны изменяться касательные напряжения на контактных поверхностях деформируемой заготовки. В зависимости от вида операции и состояния контактных поверхностей заготовки и инструмента граничные условия могут задаваться по–разному.

В соответствии с законом Амотона–Кулона контактное касательное напряжение τк пропорционально нормальному давлению в плоскости контакта:

. (7.2)

. (7.2)

Теоретический расчет усилия осадки тонкой цилиндрической заготовки при задании граничных условий в форме Амонтона – Кулона приводит к нереально завышенным результатам: расчетное усилие в 22,6 раза, больше полученного экспериментально. Этот факт обязывает определить возможность применения формулы (7.2).

Условие Амонтона – Кулона нельзя применять, если на поверхности контакта действуют большие нормальные напряжения  , при которых

, при которых  .

.  – коэффициент Лорде (

– коэффициент Лорде ( ).

).

, (7.3)

, (7.3)

Известная в литературе формула Зибеля. Здесь коэффициент  можно считать коэффициентом трения.

можно считать коэффициентом трения.

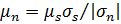

Физическая сущность коэффициентов трения  , входящих в формулы Амонтона – Кулона (7.2) и Зибеля (7.3), различна. В соответствии с рекомендациями И. Л. Перлина, формулы (7.2), (7.3) можно привести к виду

, входящих в формулы Амонтона – Кулона (7.2) и Зибеля (7.3), различна. В соответствии с рекомендациями И. Л. Перлина, формулы (7.2), (7.3) можно привести к виду

(7.4);

(7.4);  (7.5).

(7.5).

В общем случае  , так как из уравнений (7.4), (7.5) следует

, так как из уравнений (7.4), (7.5) следует

. Для процессов со схемой всестороннего неравномерного сжатия

. Для процессов со схемой всестороннего неравномерного сжатия  , поэтому

, поэтому  . Формулу (7.4) следует применять для теоретического анализа процессов ОМД, в которых преобладают растягивающие напряжения и выполняется условие

. Формулу (7.4) следует применять для теоретического анализа процессов ОМД, в которых преобладают растягивающие напряжения и выполняется условие  , т.е. для волочения, вытяжки листового металла, прокатки с небольшими обжатиями толстых листов, начальной стадии осадки высоких заготовок и др. Для теоретического анализа процессов, характеризуемых схемой всестороннего сжатия с большим отрицательным средним напряжением – прокатки тонких листов с большими обжатиями, прокатки в калибрах, осадки тонких заготовок, объемной штамповки, прессования и других – следует применять формулу (7.5).

, т.е. для волочения, вытяжки листового металла, прокатки с небольшими обжатиями толстых листов, начальной стадии осадки высоких заготовок и др. Для теоретического анализа процессов, характеризуемых схемой всестороннего сжатия с большим отрицательным средним напряжением – прокатки тонких листов с большими обжатиями, прокатки в калибрах, осадки тонких заготовок, объемной штамповки, прессования и других – следует применять формулу (7.5).  является сложной функцией вида:

является сложной функцией вида:

. (7.6)

. (7.6)

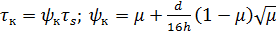

Вид функции (7.6) установить теоретически пока не представляется возможным. Поэтому в первом приближении принимают, что силы трения равномерно распределены по контактной поверхности. Чтобы учесть влияние формы очага деформации, в работах И. Я. Тарновского и его учеников предложено контактное касательное напряжения  определять через

определять через  и функцию

и функцию  , которая зависит от коэффициента трения μ для пары инструмента – заготовка. Например, для осадки цилиндрической заготовки диаметром d и высотой h предложены формулы

, которая зависит от коэффициента трения μ для пары инструмента – заготовка. Например, для осадки цилиндрической заготовки диаметром d и высотой h предложены формулы

. (7.7)

. (7.7)

К сожалению, функции вида (7.7) установлены только для простейших схем деформации. Поэтому в дальнейшем используются граничные условия в форме Амонтона – Кулона (7.2), Зибеля (7.3) или условия гидродинамического трения (7.1).

2020-04-07

2020-04-07 701

701