2Склад кокса

Склад кокса имеет общую вместимость 5000 тонн.

Полувагоны подаются в складе на железнодорожную эстакаду, где разгружаются (с участием крана-тележки для обслуживания железнодорожных вагонов) через нижние люки. Фронт разгрузки – три полувагона для сырого кокса, один полувагон для прокаленного кокса. Разгрузка осуществляется на две стороны железнодорожной эстакады (в так называемые «габариты»), откуда грейферами транспортируется на хранение в закром

Загрузку сырого или прокаленного кокса в приемные бункеры дробилок кокса осуществляют с помощью грейферных кранов.

В таблице 6.1 представлены технические характеристики грейферных кранов.

Таблица 6.1 - Технические характеристики крана грейферного мостового

| Показатели | Значение |

| Грузоподъемность, т | 5,0 |

| Наличие механизмов: - передвижения | есть |

| - подъема | есть |

| - смыкания | есть |

| Высота подъема, м | 12 |

| Пролет моста, м | 26 |

Загрузка бункеров дробилок грейферными кранами производится согласно регламенту ТР 443.03.03.02.Регламент предусматривает время заполнения бункеров, пропорции шихтовки или раздельного вовлечения коксов в производство

Подача кокса из бункеров на дробление (дробилки ДДЗ-4 и ДДЗ-6) производится лотковыми питателями без возможности гибкого регулирования объемов подачи материала. Предусмотрено дробление кокса с максимальной крупностью – 750 мм; крупность кокса после дробления менее 70 мм. Технические характеристики дробилок приведены в таблице 6.2.

Таблица 6.2. – Основные технические характеристики дробилок

| Показатели | Значение | |

| Тип дробилки | ДДЗ-4М | ДДЗ-6 |

| Производительность, т\час | 20-100 | 60-150 |

| Максимальная крупность исходного материала, мм | 300 | 600 |

| Крупность готового продукта, мм | 25-75 | 25-75 |

| Размер валков: диаметр, мм | 400 | 630 |

| длина, мм | 500 | 800 |

| Размер ротора: диаметр, мм | 520 | 760 |

| длина, мм | 500 | 800 |

| Скорость вращения ротора, об\мин | 64 | 50 |

| Мощность эл.двигателя, кВт | 13 | 22 |

| Габариты: длина, мм | 2650 | 3450 |

| ширина, мм | 2500 | 3250 |

| высота, мм | 950 | 1299 |

Проверку и регулировку дробилок на крупность дробления коксов производят не реже одного раза в месяц.

Лотковые питатели предназначены для подачи материала и настройки производительности дробилок. Лотковый питатель представляет собой лоток (стол), опирающийся на ролики; лоток совершает возвратно-поступательные движения. Задние и боковые борта жесткие, предохраняют материал от просыпания. Движение лотка происходит от электродвигателя, редуктора и кривошипно-шатунного механизма. В зависимости от установки эксцентрика на кривошипно-шатунном механизме подача материала увеличивается или уменьшается. Основные технические характеристики питателей приведены в таблице 6.3.

Таблица 6.3 -Основные технические характеристики питателей

| Наименование | Ширина стола, мм | Длина питателя, мм | Производительность, т/час | Двигатель, кВт | Редуктор, тип |

| Лотковые питатели | |||||

| № 4 | 1200 | 4000 | 60 | 15 | РМ-400 |

| № 4-А | 1200 | 4000 | 60 | 15 | РМ-400 |

| № 97 | 900 | 3200 | 15 | 3 | РМ-350 |

| № 97-А | 600 | 1500 | 10 – 15 | 3 | РМ-250 |

Ленточные транспортёры предназначены для транспортировки сырого и прокаленного коксов. Ленточный транспортёр состоит из приводного и натяжного барабанов. Верхние ролики расположены таким образом, чтобы придать ленте форму жёлоба, снизу находятся поддерживающие ролики. Движение передаётся от электродвигателя и редуктора приводному барабану. На ленточных транспортерах установлены электромагнитные железоотделители для извлечения из кокса металлических предметов.

Технические характеристики ленточных транспортёров представлены в таблице 6.4.

Таблица 6.4 -Основные технические характеристики ленточных транспортеров

| Наименование | Ширина ленты, мм | Длина тр-ра, мм | Скорость движения, м\сек | Электродвигатель | Тип редуктора |

| Транспортер №7 | 800 | 35900 | 0,74 | 1000 об\мин, 5,5 кВт | Ц2-250 |

| Транспортер №20 | 800 | 28220 | 0,74 | 1000 об\мин, 5,5 кВт | Ц2-250 |

| Транспортер №92 | 800 | 68170 | 0,74 | 1000 об\мин, 5,5 кВт | Ц2-250 |

| Транспортер №99 | 800 | 20200 | 0,74 | 1000 об\мин, 5,5 кВт | Ц2-250 |

| Транспортёр №66 | 800 | 6000 | 0,74 | 1000 об\мин, 3,0 кВт | Ц2-250 |

Сырой кокс поступает в загрузочные бункера печи (№ 11, 14) объемом 110м ³. На конусообразной части бункеров для устранения залипания и зависаний сырого кокса установлены электрические вибраторы (401, 404). Под конусообразной частью бункеров установлены весовые дозаторы непрерывного действия 4488ДН – У (№ 403, 406). Данные дозаторы предназначены для равномерной подачи сырого кокса из загрузочных бункеров в печь. Технические характеристики вибраторов и весовых дозаторов приведены в таблице 6.5. Калибровку дозаторов 4488ДН – У по производительности, в соответствии с руководством по эксплуатации, выполняют не реже одного раза в месяц.

Между дозаторами и загрузочным желобом печи последовательно установлены: отсечный пневматический клапан (№ 407) и двойной пневматический тарельчатый клапан (№ 408). Их назначение –защита дозаторов от возможного прорыва горячих газов из печи и предотвращение подсосов воздуха в печь. Технические характеристики клапанов приведены в таблице 6.5. Общий вид двойного пневматического тарельчатого клапана приведен на рисунке 6.1.

Рисунок 6.1.- Общий вид двойного пневматического тарельчатого клапана

Два силоса запаса (№ 95, 96) объёмом по 1200м3 предназначены для хранения прокалённого кокса с последующим вовлечением в производство.

Основные характеристики остального оборудования поточно – транспортной системы (ПТС) сырого и прокаленного коксов отделения прокалки приведены в таблицах 6.5 – 6.6.

Также характеристики оборудования прокалочной линии приведены в спецификации приложения В.

Таблица 6.5–Характеристики основного оборудования ПТС сырого кокса отделения прокалки

| № | Наименование оборудования | Назначение оборудования | Количество | Технические данные |

| 3, 3А | Бункер | Для питания коксом узла предварительного дробления | 2 | V= 60м3 |

| 401, 404 | Электрические вибраторы AR43/3/400 | Устранение залипания и зависаний сырого кокса в бнкере | 2 | F = 10,1 кН; m= 12,2кг; N= 1,5кВт |

| 407 | Отсечный пневматический клапан | Защита дозаторов от возможного прорыва горячих газов из печи и предотвращение подсосов воздуха в печь | 1 | 300 х 300мм; m= 60 кг |

| 408 | Двойной пневматический тарельчатый клапан | Защита дозаторов от горячих газов из печи. Предотвращение подсосов воздуха в печь | 1 | 300 х 300мм; m= 2412,0 кг |

| 403, 406 | Дозатор сырого кокса 4488ДН - У | Для подачи сырого кокса в печь | 2 | Q= 17т/ч; m= 1300кг; N= 0,37кВт |

| 6, 6А | Элеватор ковшовый | Для подачи сырого кокса на транспортёр 7 | 2 | 15000*400 12000*400 |

| 9, 9А | Элеватор ковшовый | Для подачи кокса в бункера питания прокалочной печи или сушильного барабана | 2 | ЛГ-350 |

| 11, 14 | Бункер питания | Для питания коксом прокалочной печи | 2 | V = 110 м 3 |

| 418.12 | Весоизмеритель прокаленного кокса 4488ДН - У | Для контроля количества полученного прокаленного кокса | 1 | Производительность до 20т/ч; M = 1530 кг; N = 0,55кВт. |

Таблица 6.6 -Основные технические характеристики ковшовых элеваторов

| Наименование | Ширина ленты, мм | Высота элеватора, м | Кол-во ковшей, штук | Емкость ковшей в литрах | Мощность электродвигателя, кВт | Тип редуктора |

| Элеватор №6 | 400 | 15 | 60 | 9,8 | 11,0 | Ц2-250 |

| Элеватор №6А | 400 | 12 | 48 | 9,8 | 11,0 | Ц2-250 |

| Элеватор №9 | 400 | 30,5 | 122 | 9,8 | 11,0 | Ц2-350 |

| Элеватор №9А | 400 | 30,5 | 122 | 9,8 | 11,0 | Ц2-350 |

| Элеватор №22 (подъем прокаленного кокса) | 400 | 26,4 | 107 | 9,8 | 11,0 | Ц2-250 |

| Элеватор №98(подъем прокаленного кокса) | 400 | 26,4 | 107 | 9,8 | 5,5 | Ц2-250 |

| Элеватор №93 | 400 | 22,5 | 75 | 9,8 | 11,0 | Ц2-350 |

| Элеватор №94 | 400 | 23,8 | 79 | 9,8 | 11,0 | Ц2-350 |

Основные характеристики остального оборудования ПТС привозного прокаленного кокса отделения сушки приведены в таблице 6.7.

Таблица 6.7–Характеристики основного оборудования ПТС привозного прокаленного кокса отделения сушки

| № | Наименование оборудования | Назначение оборудования | Количество | Технические данные |

| 11А | Бункер питания | Для питания прокаленным коксом сушильного барабана | 1 | V = 80 м ³ |

| 63 | Бункер питания | 1 | V= 8м³ | |

| 23 | Бункер среднего размола | Для промежуточного хранения прокаленного кокса | 1 | V=140 м³ |

| 64А | Транспортёр шнековый | Для транспортирования прокаленного кокса | 1 | Р= 15 кВт |

| 67 | Транспортёр шнековый | Для транспортирования прокаленного кокса | 1 | 500 х 500; L=10500; Р= 5,5 кВт;25 (1000) об/мин;Q= 5-10 т/ч |

| 66-1 | Транспортёр шнековый | Для транспортирования прокаленного кокса | 1 | 500 х 500; L=8000;Р= 5,5 кВт;1000 об/мин |

| 66-2 | Транспортёр шнековый | Для транспортирования прокаленного кокса | 1 | 500 х 500; L=8000;Р= 5,5 кВт;1000 об/мин |

| 64 | Ленточный питатель | Для подачи прокаленного кокса в суш.барабан | 1 | В=900; L= 1300; Q= 8-15 т/ч; Р= 4кВт |

4 Прокалочная печь

Прокалочная печь представляет собой сварной цилиндр из листовой стали. Корпус цилиндра печи оснащен тремя бандажами из стального литья, венцовой и подвенцовой шестернями. Бандажи корпуса печи распределяют нагрузку на три опорные станции. Каждая опорная станция состоит из двух опорных роликов. Для ограничения хода печи в осевом направлении на средней опоре смонтирована упорная станция, состоящая из двух контрольных роликов, расположенных по обе стороны бандажа. Вращение корпуса прокалочной печи осуществляется через зубчатую пару (подвенцовая и венцовая шестерни), приводимую во вращение от главного и вспомогательного приводов. У каждого обреза печи установлены специальные головки с уплотнением. На загрузочной (холодной) головке смонтирован воздух охлаждаемый узел подачи материала в печь. Откатная разгрузочная (горячая) головка служит для обеспечения перегрузки прокаленного кокса из печи в холодильник через специальное перегрузочное устройство. В головке установлена универсальнаягорелка для подачи топлива и воздуха. При розжиге, разогреве или работе печи дымовые газы эвакуируются через котел – утилизатор и рукавный фильтр путем работы дымососа (рабочего или резервного).

Для повышения производительности прокалочной печи, снижения пылевыноса (расходного коэффициента) и расхода топлива холодной части печи, на длине 4,8м, придана бочкообразность - увеличение внешнего диаметра корпуса печи до 3,4м. С той же целью установлена система подачи третичного воздуха в печь и в ее футеровке смонтированы продольные пороги.

В прокалочную печь для горения топлива, летучих и коксовой мелочи вентиляторами №, №: 416.19, 416.21, 416.23, 416.25 подается первичный, вторичный и третичный (через фурмы, проходящие через корпус, внутрь печи) воздух. Также вентиляторами №, №: 416.14, 416.11, 409 осуществляется охлаждение горячего и холодного обрезов печи, загрузочного желоба и его подпорной балки.

Основные технические характеристики прокалочной печи приведены в таблице 6.8, вентиляторов - в таблице 6.9.

Таблица 6.8 – Основные технические характеристики прокалочной печи В3 - 45

| № | Характеристика | Значение |

| 1. | Размеры: Длина, мм Диаметр (внутренний), мм | 45000 3000 |

| 2. | Число оборотов основного привода, об/мин | До 2,5 |

| 3. | Мощность электродвигателя, кВт: основного вспомогательного | 90 5,5 |

| 4. | Обороты основного электродвигателя, об/мин | 740 |

| 5. | Проектная производительность(по сырому коксу), т/час | 15,0 |

| 6. | Угол наклона, % | 2,5 |

5 Холодильник

Барабан холодильника также представляет собой цилиндр из листовой стали. На цилиндре смонтированы два опорных бандажа и венцовая шестерня, изготовленные из стального литья. Бандажи корпуса холодильника распределяют нагрузку равномерно на две опорные станции, каждая из которых состоит из двух опорных роликов. Вращение корпуса холодильника осуществляется от электродвигателя к редуктору, через подвенцовую и венцовую шестерни.

Таблица 6.9 – Основные технические характеристики вентиляторов прокалочной печи

| № | Наименование оборудования | Назначение оборудования | Количество | Технические данные |

| 416.19 | Вентилятор | Подача в печь первичного воздуха | 1 | G в= 1765м ³/ч; P= 9180 Па; N= 7,5 кВт |

| 416.21 | Вентилятор | Подача в печь вторичного воздуха | 1 | G в= 10845м ³/ч; P= 1960 Па; N= 15 кВт |

| 416.23416.25 | Вентилятор | Подача в печь третичного воздуха | 2 | G в= 17405м ³/ч; m= 3780 + 270кг; N= 45 кВт |

| 416.14 | Вентилятор | Охлаждение горячего обреза печи | 1 | G в= 10000 м ³/ч; P= 2200 Па; N= 11 кВт |

| 416.11 | Вентилятор | Охлаждение холодного обреза печи | 1 | G в= 10000 м ³/ч; P= 2200 Па; N= 15 кВт |

| 409 | Вентилятор | Охлаждение загрузочного устройства печи | 1 | G в= 10000 м ³/ч; P= 2200 Па; N= 11 кВт |

| 416.6 | Вентилятор | Дожиг горючих компонентов в отходящих из печи газах | 1 | G в= 30785м ³/ч; P= 1276 Па; N= 150 кВт |

Снаружи холодильник имеет кожух орошения, в котором смонтированы емкости для распределения воды на охлаждение. Из емкости вода орошает наружную стенку холодильника и охлаждает кокс в барабане, после чего стекает в корыто и направляется в систему оборотного водоснабжения.

Со стороны выгрузки материала из барабана холодильника имеется разгрузочная головка, которая соединена с вращающейся частью специальным уплотнением. Через головку осуществляется выгрузка охлажденного прокаленного кокса и эвакуация взвешенных частиц пыли и газа (аспирация).

Выгрузка охлажденного коксаосуществляется через шлюзовой затвор (418.10).

Основные технические характеристикихолодильника приведены в таблице 6.10.

Таблица 6.10 – Основные технические характеристики холодильника Б3 - 30

| № | Характеристика | Значение |

| 1 | Размеры: Длина, мм Диаметр, мм | 30000 3000 |

| 2 | Число оборотов, об/мин | 3,5 |

| 3 | Мощность электродвигателя, кВт | 90 |

| 4 | Обороты электродвигателя, об/мин | 1000 |

| 5 | Проектная производительность, т/час | 10 |

| 6 | Угол наклона, град | 1 30′ |

6.6 Пылеосадительная камера прокалочной печи

ПОК прокалочной печи служит для улавливания крупной фракции коксовой пыли, содержащейся в отходящих из печи газах, а также для сжигания части горючих веществ (водород, метан, СО, мелкая коксовая пыль…), также содержащихся в отходящих из печи газах. Внутри ПОК зафутерована огнеупорным бетоном - боковые стенки и огнеупорным кирпичом - нижний конус. В боковые стены ПОК от вентилятора (416.6), через форсунки, вводится воздух на дожиг горючих компонентов в отходящих из печи газах. Основные характеристики вентилятора приведены в таблице 6.8. Объем ПОК – 96 м 3 .В нижней части конуса ПОК установлен двойной тарельчатый клапан с противовесом (416.9). Коксовая пыль, уловленная ПОК, собирается в мульду и по мере ее наполнения транспортируется погрузчиком в склад.

РАЗДЕЛ 2

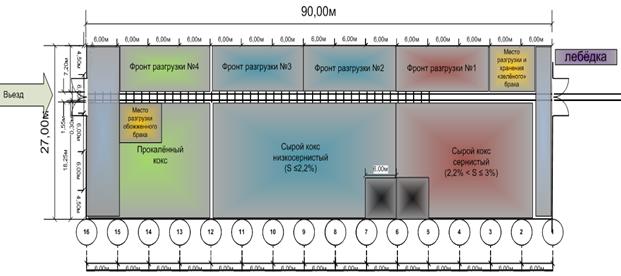

Кокс поступает в полувагонах на железнодорожную эстакаду, где разгружается через нижние люки. Фронт разгрузки – три полувагона для сырого кокса, один полувагон для прокаленного кокса. Разгрузка осуществляется на две стороны железнодорожной эстакады (в так называемые «габариты»), откуда грейферами транспортируется на хранение в закром.

Склад кокса имеет общую вместимость 5000 тонн.

Полувагоны подаются в складе на железнодорожную эстакаду, где разгружаются (с участием крана-тележки для обслуживания железнодорожных вагонов) через нижние люки. Фронт разгрузки – три полувагона для сырого кокса, один полувагон для прокаленного кокса. Разгрузка осуществляется на две стороны железнодорожной эстакады (в так называемые «габариты»), откуда грейферами транспортируется на хранение в закром

Загрузку сырого или прокаленного кокса в приемные бункеры дробилоккоксаосуществляют с помощью грейферных кранов.

В таблице 6.1 представлены технические характеристики грейферных кранов.

Таблица 6.1 - Технические характеристики крана грейферного мостового

| Показатели | Значение |

| Грузоподъемность, т | 5,0 |

| Наличие механизмов: - передвижения | есть |

| - подъема | есть |

| - смыкания | есть |

| Высота подъема, м | 12 |

| Пролет моста, м | 26 |

Порядок складирования и хранения кокса:

| Производитель кокса | № секций склада кокса | Шихтовка, % | Примечание |

| Поставщик 1 (сырой) | Оформляется схемой складирования (Приложение А) | 100 | Монококс |

| Поставщик 2 (сырой) | 100 | Монококс | |

| Прокаленный кокс | 100 | Монококс |

Низкосернистые и сернистые сырые кокса находящиеся в одном отсеке склада разгружаются в разные штабеля, определяемые фронтами разгрузки. Между границами штабелей групп кокса визуально должно отсутствовать перемешивание. Заполнение границы между штабелями разных групп коксов не допускается. В случае фактического отсутствия свободного пространства для размещения выгружаемого кокса одной из групп коксов, технологический персонал осуществляющий выгрузку и складирование коксов, сообщает мастеру ДАП для принятия решения по разгрузке и вовлечению кокса в производство.

Схема складирования утверждается директором ДАП при согласовании с ДТиТРАП ВгАЗ ООО «РУСАЛ ИТЦ». Наличие схемы складирования на рабочем месте машиниста крана склада кокса – обязательно. Штабеля кокса в местах хранения (на складе кокса и на подготовленных площадях здания корпуса электролиза №4 ДЭП), должны быть визуализированы (схемы и таблички).

|

Схема склада кокса

| УТВЕРЖДАЮ |

| (Директор ДАП) |

дробление Дробилки ДДЗ-4, ДДЗ-6 Данные типоразмеры зубчатых дробилок предназначены для крупного и среднего дробления известняка, углей, антрацитов и горючих сланцев с включениями сопутствующих пород с пределом прочности до 80 МПа.

Дробилка ДДЗ-8 Предназначена для мелкого дробления влажных материалов (мела, извести, породы) с пределом прочности до 60 МПа, крупность 0-13 мм

Зубчатая дробилка используется для дробления сырья высокой и средней прочности. Состоит из двух зубчатых валков. Материал, попадая между ними, дробится до частиц крупного и среднего размера (можно регулировать расстояние между валками).

Данная дробилка применяется в каменноугольной, металлургической, горной, химической, строительной промышленностях.

Между двигателем и редуктором используется гидравлический ограничитель, который предохраняет двигатель от перегрузки, повышает безопасность оборудования. Расстояние между зубчатыми валками регулируется гидравликой или винтовой парой повышенной прочности. Подшипники валков имеет централизованную смазку. Зубья имеют специальную изогнутую форму для захватывания и увеличения силы дробления. Материалы измельчаемые зубчатыми дробилками имеют большую однородность. Так же этот вид дробилок более экономичен по мощности приводов.

В зависимости от перерабатываемого материала возможна установка зубчатых валков высокой и средней твёрдости, а так же с различной высотой и шагом зубьев. Четырёх-валковая дробилка собирается из двух двухвалковой, у которых нижняя пара валков осуществляет более мелкое измельчение сырья.

Малые габариты, большая производительность, малая шумность, удобство эксплуатации и обслуживания, высокая безопасность.

Транспортировка

В склад кокса, оборудованного железнодорожными путями, сырой кокс поступает в полувагонах. Разгрузка и хранение, осуществляется по типам (сырой/прокаленный) и содержанию серы в сырых коксах (по поставщикам низкосернистый/сернистый) согласно технологического регламента «Разгрузка, хранение и вовлечение сырых и прокаленных нефтяных коксов» (ТР 443.03.03.02). Загрузка кокса в приемные бункеры узла предварительного дробления кокса осуществляется двумя грейферными кранами. Подача кокса из бункеров в дробилки производится лотковыми питателями (приложение А, № 4, 4а). С дробилок, при помощи течки, кокс попадает в ковшовый элеватор(№6, 6А), откуда за счет переходного устройства подается на ленточный транспортер №7, за тем через проходную течку поступает на элеваторы (№9, 9А).Дробленый сырой нефтяной кокс транспортируется за счет течки в бункера питания прокалочной печи (№ 11, 14) или (привозной прокаленный кокс) в накопительный бункер сушильного барабана (№ 11А).

ПЕЧЬ ПРОКАЛКИ

– Основные технические характеристики прокалочной печи В3 - 45

| № | Характеристика | Значение |

| 1. | Размеры: Длина, мм Диаметр (внутренний), мм | 45000 3000 |

| 2. | Число оборотов основного привода, об/мин | До 2,5 |

| 3. | Мощность электродвигателя, кВт: основного вспомогательного | 90 5,5 |

| 4. | Обороты основного электродвигателя, об/мин | 740 |

| 5. | Проектная производительность(по сырому коксу), т/час | 15,0 |

| 6. | Угол наклона, % | 2,5 |

Прокалка кокса осуществляется при температуре до 1320 º С.

18Для повышения производительности прокалочной печи, снижения пылевыноса (расходного коэффициента), угара кокса, расхода топлива и повышения качества прокаленного кокса на прокалочной печи установлены:

- система подачи в печь третичного воздуха (два вентилятора производительностью 17405м ³/ч каждый, двегруппы токоподводов к их электродвигателям, воздуховоды и четыре воздушные фурмы);

- продольные,перемешивающие материал,пороги (высота над футеровкой 85 мм).

ВТОРИЧНЫЙ ВОЗДУХ

Горением называется быстрое химическое соединение горючих частей топлива с кислородом воздуха, происходит при высокой температуре, сопровождается выделением тепла с образованием пламени и продуктов сгорания. Горение бывает полным и неполным.

Полное горение – происходит при достаточном количестве кислорода. Нехватка кислорода вызывает неполное сгорание, при котором выделяется меньшее количество тепла, чем при полном, угарный газ (отравляюще действует на обслуживающий персонал), образуется сажа на поверхности котла и увеличиваются потери тепла, что приводит к перерасходу топлива, снижению КПД котла, загрязнению атмосферы.

Реакция метана:

Реакция метана:

СН4 + 2О2 = СО2 + 2Н2О

Согласно формуле для сгорания 1 м3 метана необходимо 10 м3 воздуха, в котором находится 2 м3 кислорода. Практически для сжигания 1 м3 метана необходимо больше воздуха с учетом всевозможных потерь, для этого применяется коэффициент К избытка воздуха, который = 1,05-1,1.

Теоретический объем воздуха = 10 м3

Практический объем воздуха = 10*1,05=10,5 или 10*1,1=11

Полноту сгорания топлива можно определить визуально по цвету и характеру пламени, а так же с помощью газоанализатора.

Прозрачное голубое пламя – полное сгорание газа;

Красное или желтое с дымными полосами – сгорание неполное.

Горение регулируется увеличением подачи воздуха в топку или уменьшением подачи газа. В этом процессе используют первичный и вторичный воздух.

Вторичный воздух – 40-50% (смешивается с газом в топке котла в процессе горения)

Первичный воздух – 50-60% (смешивается с газом в горелке до горения)на горение идет газовоздушная смесь

Горение характеризует скорость распределения пламени – это скорость, с которой элемент фронта пламени распространяется относительно свежей струю газовоздушной смеси.

Скорость горения и распространения пламени зависит от:

· от состава смеси;

· от температуры;

· от давления;

· от соотношения газа и воздуха.

Скорость горения определяет одно из основных условий надежной эксплуатации котельной и его характеризует отрыв пламени и проскок.

Отрыв пламени – происходит если скорость газовоздушной смеси на выходе из горелки больше скорости горения.

Проскок пламени – происходит если скорость распространения пламени (скорость горения) будет больше скорости истечения газовоздушной смеси из горелки. Проскок сопровождается горением газовоздушной смеси внутри горелки, горелка раскаляется и выходит из строя. Иногда проскок сопровождается хлопком или взрывом внутри горелки. При этом может быть разрушена не только горелка, но и фронтовая стенка котла. Проскок происходит при резком снижении подачи газа.

При отрыве и проскоке пламени обслуживающий персонал должен прекратить подачу топлива, выяснить и устранить причину, провентилировать топку и газоходы в течение 10-15 минут и снова разжечь огонь.

Процесс горения газообразного топлива можно разделить на 4 стадии:

1. Вытекание газа из сопла горелки в горелочное устройство под давлением с увеличенной скоростью.

2. Образование смеси газа с воздухом.

3. Зажигание образовавшейся горючей смеси.

4. Горение горючей смеси.

. По способу смешивания газа с воздухом горелки подразделяются на три группы:

· Горелки без предварительного смешивания газа с воздухом, газ и воздух подаются в топку (зону горения) раздельно – диффузионные горелки.

· Газовые горелки, в которых происходит частичное смешивание газа с воздухом. В этих горелках газ с воздухом смешивается как в горелке, так и в рабочем пространстве топки, происходит это одновременно с процессом горения – инжекционные горелки низкого давления.

· Горелки полного смешивания, внутри которых происходит перемешивание газа с воздухом, т.е. предварительная переработка газовоздушной смеси до выхода её из горелки в зону горения – инжекционные горелки среднего давления и смесительные.

В зависимости от количества подаваемого воздуха горелки могут быть:

· Полного предварительного смешивания газа с воздухом;

· Неполной инжекции воздуха.

При нормальной работе горелок и полном сгорании газа, образуется голубовато-фиолетовый факел.

При недостатке первичного воздуха, скорость горения уменьшается, пламя вытягивается, цвет пламени становится желто-соломенным.

При чрезмерном увеличении подачи первичного воздуха, в горелке появляется сильный шум и возможен отрыв пламени. Оператор должен умело регулировать подачу первичного и вторичного воздуха, ориентируясь по цвету пламени.

Достоинства саморегулируется, не требуется устройств для подачи воздуха.

Недостаток сильный шум и неустойчивость работы при малых нагрузках.

Силоса

После охлаждения прокаленного кокса в холодильнике до температуры не более 100 °С кокс подается в производство зеленых анодов или анодной массы (приложение А, бункер № 23). В случае необходимости прокаленный кокс отправляют в силосы хранения № 95, 96.

Также прокаленный кокс, с помощью реверсивного конвейера № 92, включенного в направлении «на элеватор № 93», может подаваться в силосы хранения № 95, 96. Из силосов хранения № 95, 96 прокаленный кокс может быть подан в основную технологическую линию цеха (бункер № 23) с помощью лотковых питателей № 97, 97а, реверсивного конвейера № 92, включенного в направлении «на элеватор № 98», элеватора № 98 и конвейера № 99.

РАСЧЕТНАЯ ЧАСТЬ

1. Производительность печи согласно задания - 12т кокса.

2. При прокаливании часть кокса теряется. Потери могут составлять до 27%, следовательно потери составляют 4.42т, то есть необходимо загружать в печь 16,42т. На весовом дозаторе устанавливаем 17т.

3. Для эффективной работы загрузки кокса в печь, имеем два бункера V=110м3

4. Плотность кокса ровна 0,8-0,9т/м3

Кол-во кокса в бункере 80-90 тонн необходимого для работы.

5. На складе хранения кокса имеем два бункера V=60м3

1м3 - 0.85т

60м3 *0.85=51т

6. Расчет питателя

Q=3600*B*б

Q=3600*0,8*0,15*0,1*0,8*0,75=26т

7. Используем дробилку ДДЗ-4, так как ее производительность 20-100т/ч

Q=60*n*π*D*L*s*б*K, где ……………….

Q=60*96*3,14*0,4*0,5*0,05*0,8*0,2=29т

8. Расчет элеватора

П=3,6*q*V/t*y*Kh

П=3,6*6,7*1,5/0,5*0,8*0,7=40,48т

9. Производительность транспортера

Q=3600*F *γ* v

Q=3600*0.014*0,85*0,74=31,70т

10. В печь поступает 16,42тонн, на выходе получаем 12 т/ч, следовательно 4,42тонны потери с влагой, летучими и т.д.

2020-04-07

2020-04-07 628

628