Контактная сварка — процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия (осадки), обеспечивающего взаимодействие атомов металла.

Контактная сварка — один из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации и ее широко применяют в машиностроении и строительстве.

На заводах, изготовляющих стержни для арматуры из углеродистой (Ст3, Ст5) и низколегированной стали (25Г2с, 35Гс, 30Г2с), а также при монтаже каркасов, сеток и других арматурных конструкций применяют контактную сварку, которая обеспечивает высокую производительность.

По форме свариваемого соединения, определяющего тип сварочной машины, контактную сварку разделяют на стыковую, точечную и роликовую. При всех видах контактной сварки металл нагревается за счет выделения тепла при прохождении электрического тока по свариваемым деталям; количество этого тепла определяется известным законом Джоуля—Ленца:

где I — сварочный ток, А; R — сумма сопротивлений отдельных

участков цепи, Ом; t — время протекания тока, с.

Особенностью контактной сварки является применение кратковременных (доли секунды) импульсов сварочного тока большой силы (иногда до 100000 А) при напряжении 0,3—10 В. Такой режим сварки повышает производительность труда, экономит электроэнергию, снижает возможность окисления деталей, уменьшает зону термического влияния, позволяет управлять процессом тепловыделения и теплоотвода, т. е. процессом формирования соединения.

Машина для контактной сварки состоит из понижающего трансформатора; механизмов, обеспечивающих закрепление, создание усилий сжатия и перемещение свариваемых деталей; пульта управления.

Стыковую сварку (рисунок 68.а) разделяют на сварку оплавлением и сварку сопротивлением. При сварке сопротивлением торцы деталей тщательно обрабатывают, детали сводят до соприкосновения и включают ток. После нагрева металла в месте контакта до пластического состояния давление сжатия повышают. Этот способ может быть использован для сварки изделий из стали, меди и латуни с площадью контакта до 1500 — 2000 мм2.

Наибольшим распространением пользуется сварка оплавлением. При этом не требуется тщательная подготовка кромок. После включения тока детали сводят до соприкосновения и в местах контактов благодаря высокой плотности тока происходит оплавление. При последующих соприкосновениях происходит оплавление всего стыка. Прилегающий к стыку металл нагревается до пластического состояния и в этот момент осуществляется его осадка. В процессе осадки с торцов выдавливается жидкий металл и вместе с ним удаляются окислы и загрязнения с кромок. В результате полного удаления окислов удается получать более стабильные результаты по качеству образующихся соединений.

Различают два вида сварки оплавлением: непрерывным оплавлением и оплавлением с подогревом. Последнюю применяют для деталей, способных резко закаливаться. Предварительный подогрев металла способствует более равномерному нагреву и некоторому снижению скорости его охлаждения (для стали типа 30ХГСА, инструментальной и др.).

При стыковой сварке цветных металлов в основном применяют сварку сопротивлением, причем плотность тока выбирают в несколько раз больше плотности тока, применяемой при сварке стали. Мощность стыковых машин выбирают из расчета 0,12—0,15 кВА/мм2 сечения свариваемых деталей; при сварке изделий с замкнутым контуром мощность увеличивают в два раза. Напряжение сварочного тока составляет 5—15 В; давление, создаваемое при осадке равно 15—50 МН/м2 (МПа).

Рисунок 68. Схемы различных видов контактной сварки:

а – стыковая: 1 – контактная плита, 2 – свариваемые детали, 3 – станина, 4 — трансформатор, 5 – электроды; б – точечная: 1 – хобот, 2 – свариваемые детали, 3 — электрододержатель, 4 – трансформатор, 5 – зона термического влияния шва, 6 – пластичный слой, 7 – расплавленное ядро; в – роликовая, 1 – ролик, 2 – свариваемые детали, 3 — трансформатор; г – импульсная сварка

В зависимости от мощности и назначения стыковые машины могут быть ручными и автоматическими.

Точечную сварку применяют в нескольких вариантах в зависимости от конструкции изделий.

Для получения точечной сварки детали (см. рисунок 68.б) помещают между электродами. При нажатии на педаль верхний хобот 1 машины опускается и зажимает детали 2. Через определенное время, необходимое для создания плотного контакта между деталями, включается сварочный ток, который доводит металл между электродами до плавления, а прилегающую к ядру 7 зону 6 до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

Электроды должны обладать высокой электро— и теплопроводностью, сохранять необходимую прочность до 400° С. Электроды изготовляют полыми из холоднокатаной электролитической меди и сплавов на ее основе. Во время сварки электроды охлаждают водой.

Для повышения производительности труда при массовом производстве применяют многоточечную сварку. Точечная сварка может быть одно— и двусторонней.

Машины для точечной сварки могут быть механизированные и автоматические. В последних включение и выключение тока производится при помощи специальных механических электромагнитных или ионных прерывателей.

Машины разделяют на стационарные и переносные. Стационарные машины бывают одно— и многоточечными. Последние одновременно сваривают до 50 точек при производительности до 200 точек в минуту.

Мощность точечных машин достигает 600 кВА, плотность тока не менее 120 А/мм2, вторичное напряжение 1—12 В, давление между электродами 20—120 МН/м2 (МПа).

Мощность машины определяют по формуле:

где s — суммарная толщина листов, мм; k — коэффициент, равный

8—25 (зависит от свариваемого материала).

где s — суммарная толщина листов, мм; k — коэффициент, равный

8—25 (зависит от свариваемого материала).

Рельефная сварка по существу представляет собой многоточечную сварку, при которой расположение точек определяется рельефом деталей. Равномерным распределением усилия сжатия и величиной тока достигается одинаковый провар во всех точках. Свариваемые детали после сварки по всей поверхности плотно прилегают друг к другу.

При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (см. рисунок 68.в). Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами—электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

Роликовую сварку выполняют непрерывной, прерывистой и шаговой. При непрерывной сварке детали перемещаются непрерывно, причем все время к электродам поступает ток. Поверхность свариваемых деталей сильно перегревается, электроды быстро изнашиваются, что ухудшает качество сварки.

При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг.

Короткие швы сваривают от одного конца к другому, а длинные — от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000—5000 А. Диаметр роликов равен 40—350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5—3,5 м/мин.

Сущность этого нового прогрессивного способа контактной сварки состоит в том, что к первичной обмотке трансформатора подключают колебательный контур, состоящий из выпрямителя В, конденсатора К и прерывателя Т (рисунок 68.г).

Электрическая энергия предварительно накапливается на пластинках конденсатора К и затем разряжается, нагревая металл. Мощный импульс энергии производит мгновенное плавление металла в месте стыка изделия. Кратковременность импульса создает реальные возможности для сварки стержней с различными сечениями. Преимуществом этого способа сварки является также значительная экономия электрической энергии.

В строительстве наиболее распространенным способом сварки является электрическая дуговая сварка плавящимся электродом, позволяющая производить сварку решетчатых, стержневых, сплошностенчатых и листовых конструкций. При сварке решетчатых конструкций (ферм, башен, мачт, колонн) применяют главным образом ручную сварку, так как сварные швы имеют незначительую длину и находятся в разных пространственных положениях.

Наоборот, стержневые сплошностепчатые конструкции (балки, двутавровые колонны) имеют сварные швы значительной протяженности и обычно выполняются при помощи автоматической сварки под слоем флюсов.

При сварке двутавровых балок необходимо соблюдать определенную последовательность: в первую очередь сваривают стыковые соединения стенок, затем поясов и элементов, соединяющих стенку с поясами. Только после этого можно приваривать ребра жесткости. Большой объем сварки производится при строительстве и монтаже промышленных зданий, в которых имеются колонны, балки, фермы, опоры и т. д. При монтаже на строительной площадке сварку стыков конструкций производят вручную в различных пространственных положениях.

Автоматическую сварку под слоем флюсов применяют также для сварки листовых конструкций, имеющих чаще всего большую протяженность сварочных швов. К листовым конструкциям относятся вертикальные цилиндрические резервуары для хранения нефтепродуктов емкостью до 5000 м3 и более из малоуглеродистой стали с толщиной стенок от 2,5 до 16 мм. К сварке таких конструкций допускают сварщиков не ниже 5—го разряда.

Различные виды дуговой и электрошлаковой сварки широко применяют при монтаже арматурных стержней и сборных железобетонных конструкций.

Газовая сварка

При газовой сварке плавлением для местного нагрева соединяемых деталей используют тепло реакций горении газов в струе кислорода; при этом образуется факел пламени с очень высокой температурой. В момент расплавления основного металла в пламя вносят пруток из присадочного металла, который также плавится и образует вместе с основным расплавленным металлом сварное соединение.

Газовая сварка дает более плавный нагрев, чем дуговая. Газовую сварку широко используют при ремонте и изготовлении тонкостенных изделий из стали (толщиной от 0,2 до 5 мм) и сплавов цветных металлов, наплавочных работах, исправлении дефектов чугунного и стального литья.

В качестве горючих газов могут быть использованы ацетилен С2Н2, водород Н2, природный газ (содержащий примерно 94% СН4,) нефтегаз, пары бензина и керосина. В сварочном производстве обычно применяют ацетилен; при горении в технически чистом кислороде он дает наиболее высокую температуру пламени (3150 °С) и выделяет наибольшее количество тепла 48 МДж/м3 (11470 ккал/м3). Ацетилен легче воздуха и кислорода. При содержании в воздухе 2,8—80% С2Н2 образуется взрывчатая смесь. Воспламеняется ацетилен при 420 °С, становится взрывоопасным при сжатии свыше 0,18 МН∙м2 (МПа), а также при длительном соприкосновении с медью и серебром.

Ацетилен получают из карбида кальция при взаимодействии последнего с водой. Реакция протекает с выделением значительного количества тепла

Теоретически для разложения 1 кг карбида кальция требуется 0,562 дм3, а практически во избежание перегрева ацетилена расходуют 5—20 дм3 воды. Средний выход ацетилена составляет 0,23— 0,28 м3/кг.

Ацетилен для сварки поступает из генератора, в котором его получают, или из металлических баллонов. В баллонах ацетилен находится в смеси с ацетоном под давлением 1,5—1,6 МН/м2 (МПа). Для безопасности баллон с ацетиленом заполняют древесным углем, создающим систему капиллярных сосудов.

Технический кислород (98,5—99,5%) поступает к сварочным постам по трубопроводам под давлением 0,5—1,6 МН/м2 (МПа), или в баллонах под давлением до 15 МН/м2 (15 МПа).

Ацетилен обычно получают в генераторах. По регулированию взаимодействия карбида кальция с водой ацетиленовые генераторы делят на следующие виды:

1) система «карбид в воду» (рисунок 69.а), при которой карбид кальция, находящийся в бункере 1, периодически поступает в воду 2 через питатель 3, где разлагается и выделяет ацетилен; выход ацетилена составляет примерно 95%;

2) система «вода на карбид» (рисунок 69.б), при которой вода через питатель 3 периодически подается на корзину 1 с карбидом кальция, находящегося в реторте 2 газ поступает в газосборник 4, герметически закрывающийся снаружи. Отбор газа осуществляется питателем 5; выход ацетилена составляет 85—90%;

3) система «сухого разложения» (рисунок 69.в); выход 90%;

4) система «вытеснения» (рисунок 69.г); выход 95%;

5) комбинированная система «вода на карбид — вытеснение» (рисунок 69.д); выход 95%.

Ацетиленовые генераторы могут быть передвижные и стационарные. Передвижные генераторы обладают производительностью до 0,3 м3/ч ацетилена и предназначены для обслуживания одного сварщика. Производительность стационарных генераторов достигает 1000 м3∙ч ацетилена. Современные стационарные генераторы имеют коэффициент полезного использования от 0,85 до 0,98.

В промышленности, строительстве, на транспорте и в других отраслях народного хозяйства применяют генераторы низкого до 0,01 МН/м2 (МПа) и среднего давления до 0,15 МН/м2 (МПа). Генераторы среднего давления более удобны, так как облегчают регулирование состава и пламени и обеспечивают более постоянные условия сварки. Генераторы высокого давления в промышленности не применяют.

Рисунок 69. Схемы ацетиленовых генераторов

На рисунке 70 показано устройство ацетиленового генератора АНВ—1—66. Он состоит из основного корпуса 1 и перегородки 2, разделяющей корпус на две части. В нижнюю часть корпуса вмонтирована реторта 7, в которую вставлен ящик 8 с карбидом кальция. Через открытую верхнюю часть корпуса генератор заполняют водой до уровня 3. Через клапан 6 вода из корпуса поступает в реторту и смачивает карбид кальция. Образующийся ацетилен по трубке 9 выходит из реторты, собирается под перегородкой 2 и затем через осушитель 5 и водяной затвор 4 по шлангу 10 поступает в горелку. Благодаря выделению тепла при разложении карбида кальция вода нагревается и генератор может работать при низких температурах (до —25 °С).

Рисунок 70. Устройство ацетиленового генератора

Для избежания проникновения кислородно—ацетиленовой смеси в ацетиленовый генератор применяют водяные предохранительные затворы (рисунок 71). В корпус 1 по трубе 2 подводится газ; трубка 6 предохранительная. При нормальной работе уровень воды в затворе достигает контрольного крана 3 и ацетилен собирается в верхней части затвора, откуда через кран 4 поступает к месту сварки. При обратном ударе газа трубка 2 запирается образовавшейся водяной пробкой, а излишний газ сбрасывается в атмосферу через предохранительную трубку 6. Щиток 5 возвращает воду в затвор, уменьшая ее потери.

Рисунок 71. Водяной затвор низкого давления

Стандартный баллон (рисунок 72) для кислорода емкостью 40 дм3 при давлении 15 МН/м2 (МПа) содержит 6 м3 кислорода и представляет стальной сосуд цилиндрической формы. Вентиль баллона имеет боковой штуцер для присоединения редуктора. На горловину плотно насажено кольцо с наружной резьбой для навинчивания предохранительного колпака.

Так как некоторые вещества (жиры, масла) в среде сжатого кислорода способны самовоспламеняться, при работе с кислородными баллонами необходимо соблюдать особую осторожность.

Для понижения давления газа, отбираемого из баллонов, до рабочего давления и для поддержания его постоянным в процессе сварки применяют редукторы. В зависимости от числа ступеней редуцирования редукторы бывают одно— и двухкамерные. В однокамерном редукторе газ уменьшает свое давление в одной камере.

При обслуживании односварочпого поста укрепляется на баллоне (или устанавливается на трубопроводе) однокамерный редуктор (рисунок 73). Через вентиль из баллона газ поступает в камеру высокого давления 3, через трубку—к манометру высокого давления. При повороте регулирующего винта 9, укрепленного в корпусе редуктора 1, главная пружина 8 нажимает на мембрану 7 и ее приподнимает; мембрана в свою очередь посредством толкателя 6 приподнимает клапан высокого давления 5, который сжимается пружиной 4 и этим дает возможность газу попасть в камеру низкого давления 2. Рабочее давление в этой камере определяется манометром низкого давления. Из камеры низкого давления газ поступает в трубопровод горелки.

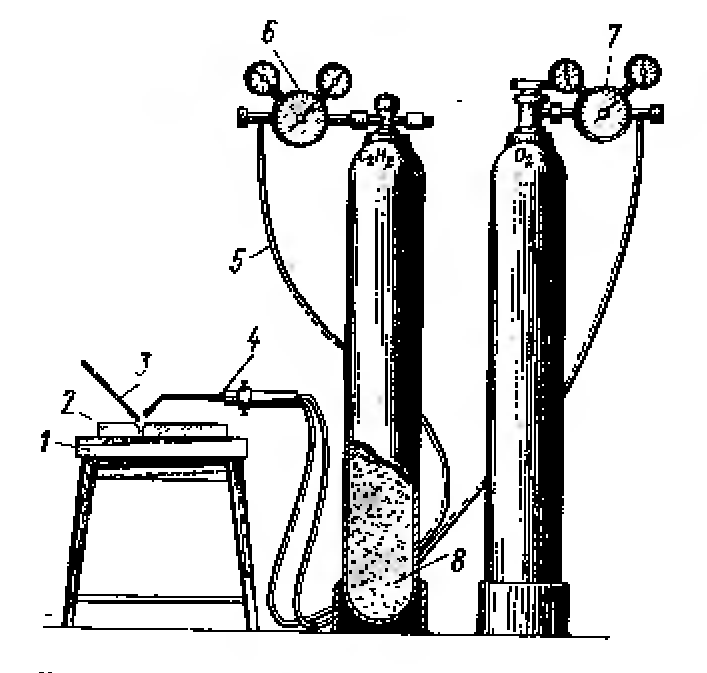

Рисунок 72. Схема газового поста с питанием от баллонов:

1 – стол, 2 – свариваемые детали, 3 – присадочный металл, 4 – горелка, 5 – шланг, 6 – ацетиленовый редуктор, 7 – кислородный редуктор, 8 – пористая масса

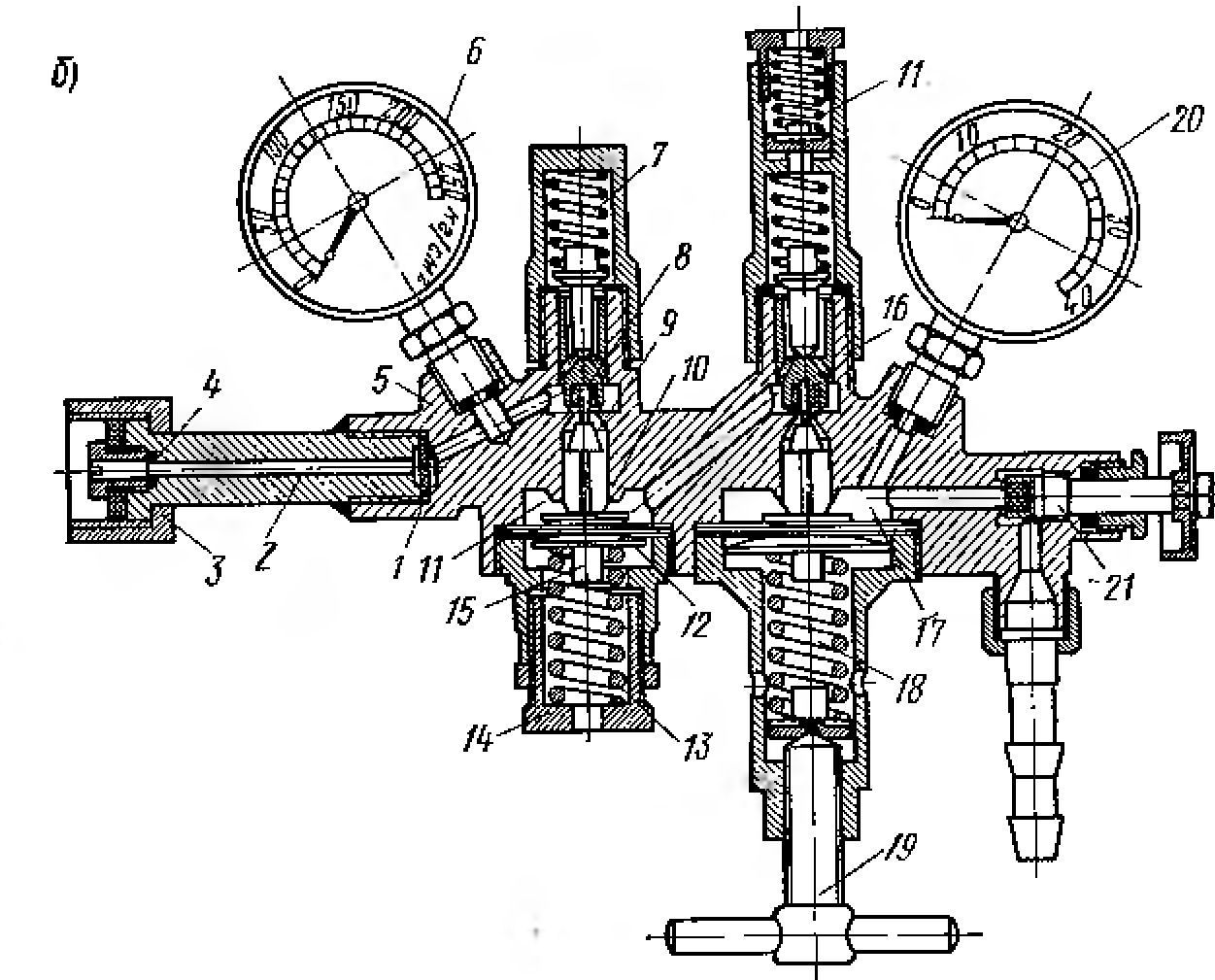

Двухкамерные редукторы обеспечивают меньший перепад давления и более низкий предел редуцирования (рисунок 73.б).

Редуктор присоединяется к баллону при помощи накидной гайки 3, навертываемой на штуцер вентиля. При открывании вентиля газ устремляется по каналу штуцера 2, предварительно пройдя через трубку 4. В штуцере помещается теплопоглотитель в виде пластинки с отверстиями из красной меди 1. Кислород проходит через тепло— поглотитель и попадает в корпус 5 редуктора, где давление газа измеряется манометром 6. В этой части редуктора оно равно давлению в баллоне или магистрали. Далее газ поступает к редуцирующему клапану 8 при переходе в первую камеру редуцирования 11 он расширяется до давления 20—25 кгс/см2. Величина давления в этой камере устанавливается при помощи регулирующей гайки 14, которая сжимает главную пружину 13, перемещающую вверх нажимной диск 15, мембрану 12 и передаточный диск 10. На конце диска находится стальная шпилька 9, которая приподнимает редуцирующий клапан 8. К седлу клапан 8 прижимается запорной пружиной 7. Газ, пройдя через редуцирующий клапан 16 второй ступени, попадает в камеру редуцирования 17, где расширяется до величины рабочего давления (измеряется манометром 20). Регулирующим винтом 12 можно установить это давление в пределах от 1 до 15 кгс/см2 с делениями через 1 кгс/см2. Передача движения от регулирующего винта 19 к редуцирующему клапану 16 во второй камере осуществляется также через главную пружину 18. Предохранительный клапан при давлении 45—50 кгс/см2 открывается и выпускает избыток газа в атмосферу. Прекратить передачу газа на небольшой промежуток времени можно запорным вентилем 21.

Рисунок 73. Схемы однокамерного (а) и двухкамерного (б) редукторов

Из редукторов баллонов кислород и горючий газ раздельно поступают в сварочную горелку. Горелка предназначена для правильного смешения кислорода с горючим газом, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. Горелки но принципу действия разделяют на инжекторные низкого давления газа, и безынжекторные среднего и высокого давления.

Различают одно— и многопламенные горелки. На рисунке 74 показана распространенная одноплеменная ацетилено—кислородная горелка для сварки черных и цветных металлов толщиной до 30 мм.

Рисунок 74. Схема инжекторной горелки ГС—53:

1 – соединительный ниппель, 2 – трубка наконечника, 3 – смесительная камера, 4 – накидная гайка, 5 – корпус, 6 – вентиль для кислорода, 7 – трубка рукоятки, 8 — кислородный ниппель, 9 – ацетиленовый ниппель, 10 – кислородная трубка, 11 – вентиль для ацетилена, 12 – сопло инжектора, 13 – мундштук, 14 – горючая смесь

Кислород поступает по шлангу к вентилю и через него в инжектор. Вытекая с большой скоростью из инжектора в смесительную камеру, струя кислорода создает разрежение, обеспечивающее подсос ацетилена. Ацетилен поступает по шлангу к соединительному ниппелю, а затем через корпус горелки — в смесительную камеру, где он смешивается с кислородом. Полученная горючая смесь поступает в мундштук. По выходе из него смесь сгорает, образуя сварочное пламя.

Горелка ГС—53 имеет семь сменных наконечников, работает при давлениях ацетилена 1—50 кН/м2 (кПа) и кислорода 100—400 кН/м2 (кПа).

При зажигании горелки сначала на четверть оборота открывают вентиль кислорода, затем открывают вентиль ацетилена и поджигают выходящую из наконечника газовую смесь. После этого немедленно приступают к регулировке сварочного пламени. При гашении горелки сначала закрывают ацетиленовый вентиль, а затем кислородный.

Качественный шов обеспечивается правильным подбором мощности горелки, видом сварочного пламени, способом сварки, углом наклона горелки, применением соответствующего присадочного материала и флюса.

Мощность сварочного пламени оценивают по расходу ацетилена А, который вычисляют по формуле (45), в которой s — толщина свариваемых кромок, мм; k — коэффициент, определяемый экспериментально и зависящий от физико—химических свойств свариваемых металлов.

Для нержавеющей стали k=70—80; для углеродистой стали, чугуна k=100—120; для меди k=160—200, алюминия k=75.

По мощности пламени определяют номер наконечника сварочной горелки.

Диаметр присадочной проволоки d выбирают в соответствии с толщиной s основного металла. Для приближенного выбора диаметра присадочного прутка при s<10 мм можно пользоваться эмпирической формулой (43). При s>10 мм диаметр присадочного прутка принимают равным 5 мм.

Применение многопламенных горелок с несколькими мундштуками повышает производительность сварки и улучшает качество шва.

Мощность горелки выбирают в зависимости от толщины и теплопроводности свариваемого металла. Для сварки металла с высокой теплопроводностью требуется наконечник с большим расходом газа.

Свариваемый участок предварительно нагревают пламенем горелки до образования жидкой сварочной ванны. После этого в нее вводят конец присадочной проволоки, которая, расплавляясь, образует шов. Газовой сваркой можно выполнять швы в любом положении. Наиболее рациональный способ газовой сварки — соединение встык. При этом сталь толщиной до 2 мм сваривают с отбортовкой кромок без присадочного материала. При большей толщине металла производят одно' или двустороннюю разделку кромок.

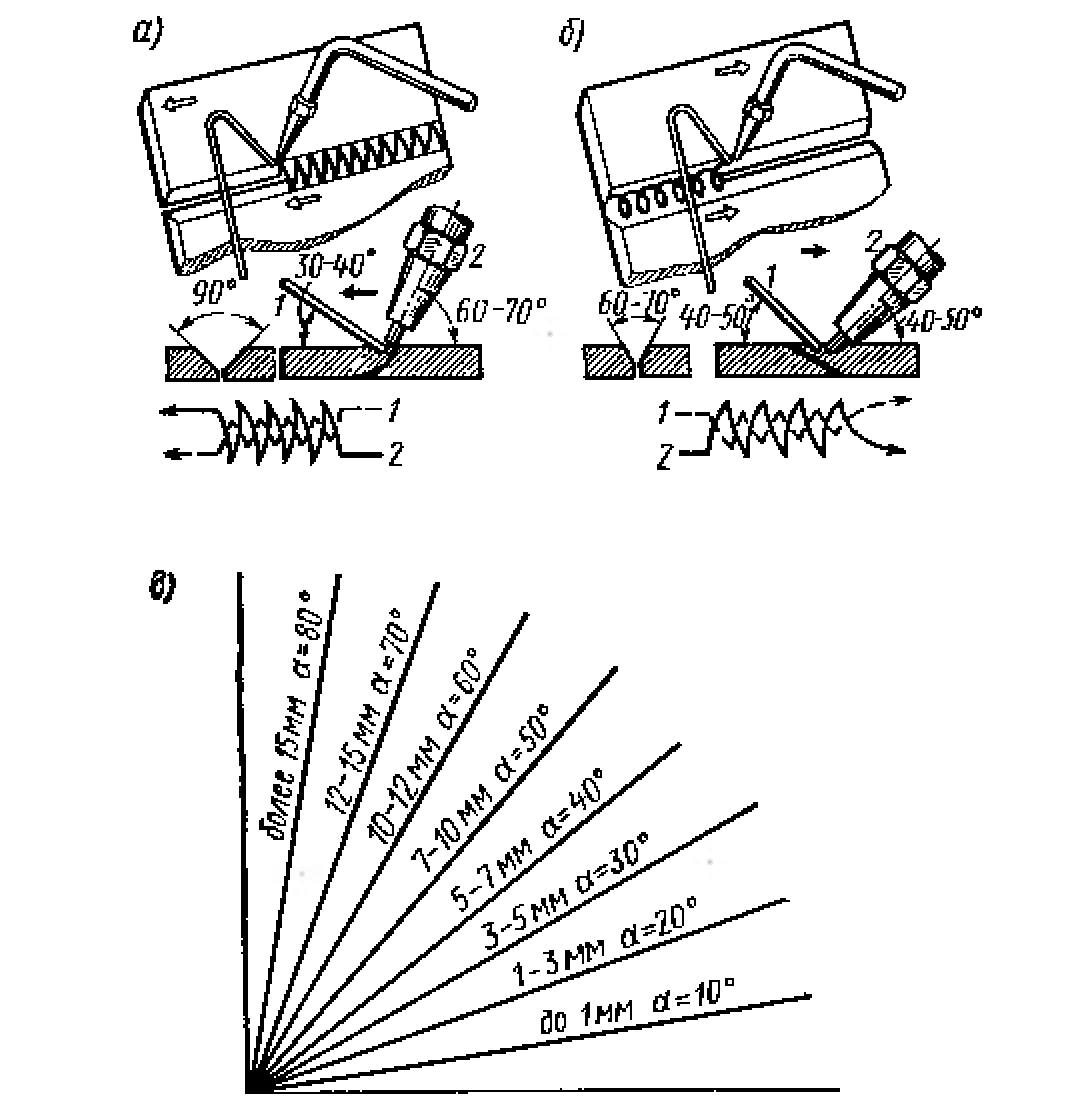

При толщине металла до 3 мм применяют левую сварку (рисунок 76а), при которой горелка движется справа налево. Присадочный пруток 1 находится слева от горелки 2 и передвигается впереди пламени.

При толщине металла более 5 мм применяют правую сварку (рисунок 76.б): горелка 2 движется впереди сварочной проволоки 1 слева направо. Правая сварка увеличивает производительность на 20—25% при меньшем расходе ацетилена (на 15—25%).

Угол наклона горелки к свариваемой поверхности зависит от толщины металла. При увеличении толщины металла нужна большая концентрация тепла и соответственно больший угол наклона горелки (рисунок 76.в).

Горизонтальные и потолочные швы обычно выполняют правым способом сварки, обеспечивающим глубокое проплавление, а вертикальные швы ведут левым способом снизу вверх. При таком способе сварки предотвращается стекание металла из ванны.

При газовой сварке в качестве присадочного материала следует применять проволоку или прутки, близкие по химическому составу к металлу свариваемых деталей.

Рисунок 76. Способы газовой сварки и углы наклона горелки при различной толщине свариваемого металла

Применение флюсов, защищающих сварочный шов от окисления, улучшает качество газовой сварки.

2020-04-07

2020-04-07 281

281