„Хвостовий” вентилятор встановлюється наприкінці гідравлічної мережі для транспорту газів з сушарки до атмосфери. Обираючи тип вентилятора необхідно врахувати втрати тиску в гідравлічної мережі та те, що сушарка повинна роботати при розрідженні 250 Па.

Вихідні данні для розрахунку:

Витрата газу: 2,02 м3/с;

Длина трубопроводу: 15 м;

Трубопровід має 4 повороти на 90°, 2 засувки та 1 вентиль.

Гідравлічний опір циклону: 693 Па;

Розрідження у барабані сушарки: 250 Па.

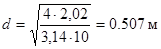

Для розрахунку гідравлічного опору трубопроводу необхідно визначити діаметр. Його можна визначити знаючи швидкість газів у трубопроводі за формулою:

(4.6)

(4.6)

де Vг – витрата газу, м3/с; ω0 – прийнята швидкість газів у трубопроводі, м/с. Приймаємо її за [3] 10м/с.

Звідси:

Приймаємо найближчий за типорозміром газохід 529×5.

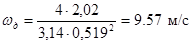

Дійсна швидкість газу в трубопроводі:

(4.7)

(4.7)

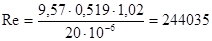

Визначимо режим руху газу через критерій Рейнольдсу:

(4.8)

(4.8)

де r - густина повітря кг/м3;

μ - динамічна в’язкість повітря при фактичних умовах, Па*с.

Тоді:

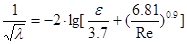

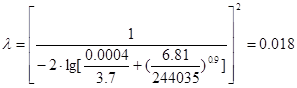

Отже режим руху турбулентний та визначення коефіцієнту тертя можливе за формулою:

(4.9)

(4.9)

де λ – коефіцієнт тертя;

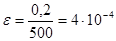

ε – відносна шорсткість трубопроводу. Її можна визначити через формулу:

(4.10)

(4.10)

де Δ – абсолютна шорсткість, мм.

Розрахуємо 4.10:

Звідси

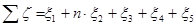

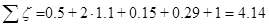

Розрахуємо сумарний коефіцієнт місцевих опорів що є у гідравлічній системі:

(4.11)

(4.11)

де x1 – коефіцієнт місцевого опору на вхід до труби x1 = 0,5;

n – кількість поворотів на 90° n = 2;

x2 - коефіцієнт місцевого опору на поворот 90° x2 = 1,1;

x3 – коефіцієнт місцевого опору на засувку x3 = 0,15;

x4 – коефіцієнт місцевого опору на вентиль x4 = 0,29

x5 – коефіцієнт місцевого опору на вихід з труби x5 = 1 [3];

Тоді:

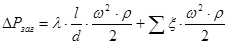

Сумарні втрати тиску у газоході розраховуються по формулі:

(4.12)

(4.12)

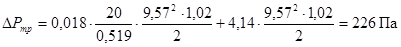

Вони складуть:

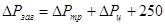

Загальну втрату тиску у гідравлічній системі „хвостового” вентилятору можна розрахувати за формулою:

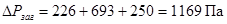

звідси

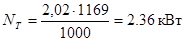

Теоретичну потужність електродвигуна вентиляторної установки розраховується по формулі:

(4.13)

(4.13)

Звідси:

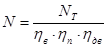

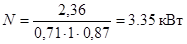

Потужність на валу електродвигуна розраховують по формулі:

(4.14)

(4.14)

де hв – к.к.д. вентилятору, 71%;

hп – к.к.д. передачі, 100%;

hе – к.к.д. електродвигуна, 87% [3].

Тоді:

Встановлену потужність електродвигуна з урахуванням пускових перевантажень знаходимо по формулі:

Nвст = b * N, (4.15)

де b - коефіцієнт запасу потужності [3].

Знаходимо:

Nвст = 1,1 * 3,35 = 3.7 кВт

Виходячи з розрахованих втрат тиску та потужності двигуна можна обрати відцентровий вентилятор В-Ц14-46-5К-02, що має наступні характеристики:

- об’ємна витрата газу: Q =3,67 м3/с;

- напір: Н = 2360 Па;

- частота обертів робочого колеса вентилятора: n = 24,1 c-1;

- к.к.д. вентилятора: η=0,71;

та обладнати його двигуном АО2-41-2 номінальною потужністю 5,5 кВт [3].

ВИСНОВКИ

У результаті виконання курсового проекту був проведений розрахунок барабанної сушарки для сушіння сульфату амонію топочними газами.

Проведено ознайомлення із фізико-хімічними аспектами процесу, розглянуто конструкції різних апаратів для конвективного сушіння сипких матеріалів.

У розрахунковій частині проекту наведені матеріальні, теплові розрахунки барабанної сушарки, що використовує топочні гази як сушильний агент. Витрата теплоносія на сушку становить L.= 6561 кг/год, витрата паливного газу на сушку становить Gп = 17,2 кг/год, випаруємої вологи 103,1 кг/год.

Виконаний конструктивний розрахунок барабанної сушарки. Для встановлення обраний сушильний барабан діаметром 1,2 м, та довжиною 6 м, з об’ємом сушильного простору V = 6,78м3. Маса барабану 8300 кг. Частота обертів n = 1,5 хв-1. Тривалість сушіння сульфату амонію у сушарці становить t = 1936,5 с. Кут нахилу барабану 5,4о.

Проведено розрахунок та вибір циклону. До встановлення прийнято циклон НДІОГазу типу ЦН - 24 діаметром D = 0,8 м. Гідравличний опір циклону становить DР = 693 Па. По результатах гідравлічного розрахунку прийнятий до встановлення відцентровий вентилятор марки В-Ц14-46-5К-02, що обладнаний двигуном АО2-41-2.

ВИКОРИСТАНІ ДЖЕРЕЛА

1. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. Л.: Химия, 1991. – 296с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Госхимиздат, 1961. – 830с.

3. Основные процессы и аппараты химической технологии/Под ред. Ю.И. Дытнерского. – М.: Химия, 1991. – 494 с.

4. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. – 576 с.

5. Сажин Б.С. Основы техники сушки. – М.: Химия, 1984. – 320с.

6. Справочник по пыле- и золоулавливанию/ Под ред.: Русанова А.А. – изд. 2-е, перераб. И доп. – М.: Энергоатомиздат, 1983. – 312с.

2020-04-12

2020-04-12 84

84