Тема: Определение режимов резания расчетным путем и по справочнику в зависимости от обрабатываемого материала детали.

Цель работы: Изучить методику расчета режима резания аналитическим способом. 2.Ознакомиться и приобрести навыки работы со справочной литературой.

Время: 2 час

Задание: Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-карусельном станке

Оборудование: методические указания по выполнению работы.

Краткие теоретические сведения

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали - движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали - движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

Выбор режущего инструмента и назначение марки инструментального материала режущей части и геометрических параметров.

Для черного наружного точения конструкционной стали выбираем – резец проходной правый Т15К10.

Геометрические параметры резца, необходимые при расчете режимов резания назначаем согласно рекомендациям технической литературы.

Оптимальные значения геометрических параметров для данных условий обработки согласно таблице 1.

Таблица 1

| № п/п | Обозначение параметров | Значение параметра | Наименование параметра |

| 1. | Т | 60мин. | Стойкость пластины Т5К10 |

| 2. | г° | +6° | Передний угол (г°=5°…16°) |

| 3. | б° | 8° | Задний угол (б°=8°…10°) |

| 4. | r | 0,5…2,5 мм | Радиус закругления при вершине резца |

| 5. | В*Н | 25*25 | r=1 Размеры в r=1 зависимости r=1 от державки резца |

| 6. | ц° | 45° | Главный угол в плане при достаточной жесткой системы СПИД |

| 7. | л° | 3° | Угол наклона главной режущей кромки. Влияет на направление схода стружки. |

Глубина резания - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т. е. перпендикулярном направлению подачи. При черновой обработке, как правило, глубину резания назначают равной всему припуску, т. е. припуск срезают за один проход:

Припуск на чистовую обработку 0,25 на сторону

При черновой обработке она должна быть максимальной:

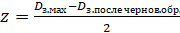

мм. где,

мм. где,

Z мм – припуск на сторону;

i - число проходов резца.

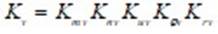

мм где,

мм где,

h - припуск, мм;

D - диаметр заготовки, мм;

d - диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача - величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

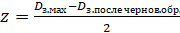

Скорость резания - величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов или по эмпирической формуле:

где,

где,

Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

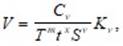

, где,

, где,

Kmv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

Kφv - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца - учитывается только для резцов из быстрорежущей стали.

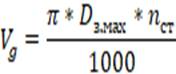

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

, об/мин

, об/мин

Расчетное значение np сравниванием с паспортными данными станка и выбираем ближайшее - nст

Пересчитать действительную скорость резания:

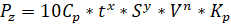

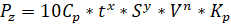

Сила резания:

где,

Cp-постоянный коэффициент;

Sст – подача резца;

V– скорость резания;

показатели:

x; y; n;

Kp - коэффициент, зависящий от конкретных условий резания;

Kp=Kmp*Kгp*Kцp*Kлp*Krp,

где,

Kmp=

;

;

Kгp; Kцp; Kлp; Krp; - поправочные коэффициенты, учитывающие влияние геометрических параметров инструмента

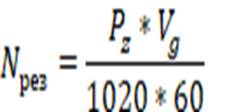

Мощность резания:

Зная величину силы резания, можно определить мощность, затрачиваемую на резание и сравнить ее с мощностью электродвигателя станка.

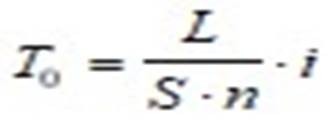

Основное технологическое (машинное) время - время, в течение которого происходит снятие стружки без непосредственного участия рабочего

, мин

, мин

где,

L - путь инструмента в направлении рабочей подачи, мм;

i - количество проходов.

L=l+y+  , мм

, мм

где,

l - размер обрабатываемой поверхности в направлении подачи;

y - величина врезания, мм;

- величина перебега, мм,

- величина перебега, мм,  =1÷2 мм.

=1÷2 мм.

y=t⋅ctgφ,

где,

t - глубина резания;

φ - главный угол в плане резца.

Порядок выполнения

Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-карусельном станке

Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [1] или [2]. Ознакомиться с условием задания. Выполнить эскиз обработки. Выбрать режущий инструмент. Назначить глубину резания. Определить подачу. Рассчитать скорость резания. Определить частоту вращения шпинделя и скорректировать по паспорту станка. Определить действительную скорость резания. Определить мощность резания Рассчитать основное технологическое время. Составить отчет

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Список источников

1.Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. и. – М.: Машиностроение, 1985.

2. Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. – М.: Машиностроение, 1985.

2020-04-12

2020-04-12 104

104