ИНЖЕНЕРНАЯ ГРАФИКА

Часть 3 Машиностроительное черчение

Верхняя Тура

2020 год

ГЛАВА 7. ИЗОБРАЖЕНИЯ, применяемые на чертежах

7.1. Общие сведения об изображениях

В основу построения изображений предметов положен метод прямоугольного проецирования. Однако нередко при создании чертежей деталей трех плоскостей проекций V, H и W оказывается недостаточно. Поэтому за основные плоскости проекций принимают три взаимно перпендикулярные плоскости V, H и W, и три параллельные им плоскости. Эти плоскости образуют грани куба.

Предмет мысленно помещают внутрь куба и проецируют на внутренние поверхности его граней (шесть основных плоскостей проекций). При этом проецирующие лучи направлены от наблюдателя к граням. Шесть граней куба совмещают с плоскостью чертежа вращением вокруг их линий пересечения. Получают чертеж, состоящий из шести проекций (рис. 7.1).

Рис. 7.1

Изображение, получаемое на фронтальной плоскости проекций, принимают за главное. Поэтому предмет надо располагать так, чтобы главное изображение давало наиболее полное представление о его форме и размерах. В зависимости от содержания изображения разделяют на виды, сечения и разрезы. По изображениям, которые называются видами, мы можем судить о внешней форме предмета. Чтобы была понятна внутренняя форма предмета, необходимы изображения, которые называются сечениями и разрезами. Рассмотрим эти изображения.

7.2 Виды

Вид - это изображение видимой части поверхности предмета, обращенной к наблюдателю.

Количество видов на чертеже должно быть наименьшим, но достаточным для полного понимания формы и размеров предмета.

На видах допускается показывать невидимые части предмета с помощью штриховых линий (рис. 7.2). Расстояния между видами принимают таким, чтобы было достаточно места для нанесения размеров.

Рис. 7.2

Виды разделяются на основные, дополнительные и местные.

Основные виды

Виды, получаемые на шести основных плоскостях проекций называются основными видами и имеют следующие названия (рис. 7.3): вид спереди (или главный вид), вид сверху, вид слева, вид справа, вид снизу и вид сзади.

Рис. 7.3

Основные виды на чертеже располагают в определенном порядке, как показано на рис. 7.3. Если виды располагаются в данном порядке и в проекционной связи друг с другом, то они не обозначаются. Если проекционная связь не сохранена, то направление проецирования обозначают стрелкой. Около стрелки ставят прописную букву русского алфавита. Вид отмечают той же буквой (рис. 7.4).

Рис. 7.4

Дополнительные виды

Дополнительным видом называется вид, который получается на плоскости, не параллельной основным плоскостям проекций. Применяют дополнительные виды в тех случаях, когда какая-либо часть предмета не может быть изображена ни на одном из основных видов без искажения (рис. 7.5).

| Если дополнительный вид располагают в проекционной связи с соответствующим изображением, то его не обозначают (рис. 7.6). Если проекционная связь не сохранена, то направление проецирования обозначают стрелкой (рис. 7.7). Около стрелки ставят прописную букву русского алфавита. Дополнительный вид отмечают той же буквой рис. 7.7.Допускается дополнительный вид поворачивать, но сохраняя положение, принятое для данного предмета на главном изображении. Обозначение вида при этом должно быть дополнено условным графическим обозначением «повернуто» - | |||

| | |||

| Рис.7.6 | Рис.7.7 | Рис.7.8 | |

Местные виды

Местным видом называется изображение отдельного ограниченного места на поверхности предмета. Его применяют в том случае, когда требуется показать форму и размеры отдельных элементов детали. Применение местного вида позволяет уменьшить объем графических работ и сэкономить место на поле чертежа. Местный вид на чертеже должен быть ограничен линией обрыва, которую проводят от руки. Располагают местный вид на свободном поле чертежа или в проекционной связи с другими изображениями (рис. 7.9).

Рис. 7.9

| Если местный вид располагается не в проекционной связи, то его необходимо обозначить. Обозначают местный вид, так же как и дополнительный, стрелкой и буквой русского алфавита (рис. 7.10). Обратите внимание! Не следует путать местный и дополнительный виды. Местный вид получается на одной из основных плоскостей проекций, а дополнительный - на дополнительной плоскости, не параллельной ни одной из основных плоскостей. |

7.3 Разрезы

Назначение, изображение и обозначение разрезов

Если деталь простая, понять ее внутреннюю форму с помощью штриховых линий нетрудно. Однако в большинстве случаев детали имеют сложную внутреннюю форму, и большое количество штриховых линий делает чертеж непонятным. Чтобы ясно представить внутреннюю форму детали, применяют разрезы.

Разрез - это изображение, которое получается при мысленном рассечении предмета плоскостью (или несколькими плоскостями). При этом на разрезе показывают фигуру, которая получается в секущей плоскости и ту часть предмета, которая расположена за секущей плоскостью.

При разрезе внутренние линии контура, изображавшиеся на чертеже штриховыми линиями, становятся видимыми и выполняются сплошными основными линиями.

Если секущая плоскость совпадает с плоскостью симметрии детали и разрез расположен в проекционной связи, то разрез не обозначают. В остальных случаях разрезы обозначаются так же, как сечения, рис. 7.11.

Рис. 7.11

Положение секущей плоскости указывают на чертеже разомкнутой линией. Стрелками указывают направление взгляда. Их располагают у внешних концов разомкнутой линии. И с внешней стороны стрелок наносят одинаковые прописные буквы русского алфавита. Над разрезом пишут те же буквы через тире.

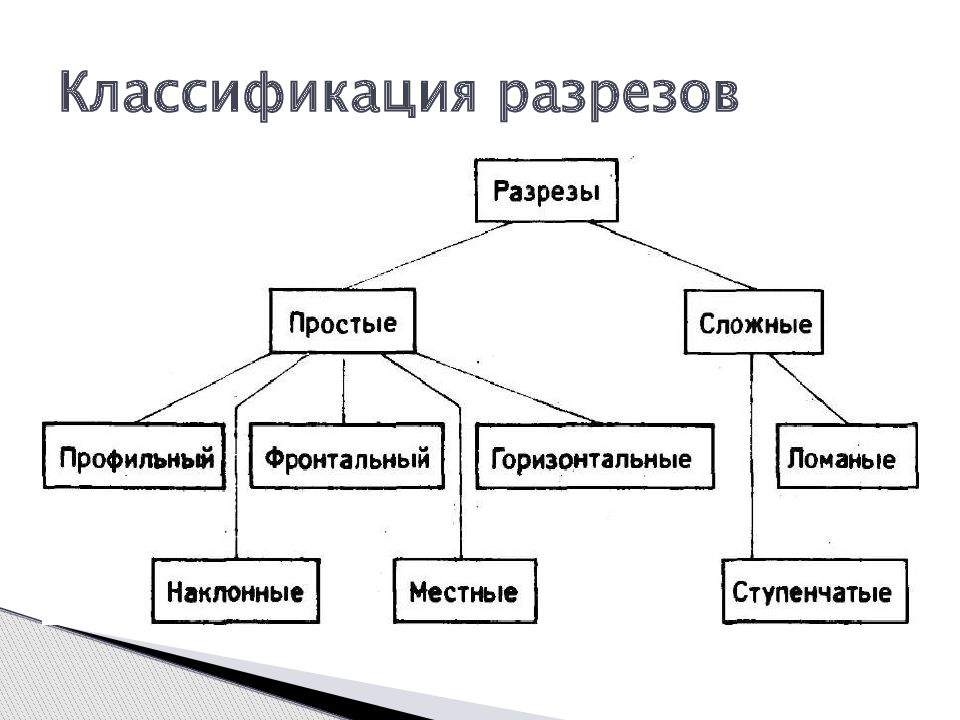

Разрезы подразделяются в соответствии с рис. 7.12:

Рис. 7.12

Рис. 7.12

В зависимости от числа секущих плоскостей разрезы делятся на простые (при одной секущей плоскости) и сложные (при нескольких секущих плоскостях).

В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций разрезы делятся на горизонтальные, вертикальные и наклонные.

Разрезы называются продольными, если секущие плоскости направлены вдоль длины или высоты предмета, и поперечными, если секущие плоскости перпендикулярны длине или высоте предмета.

На всех примерах, приведенных ниже, условно принято, что предметы - металлические, и для графического обозначения материала в сечениях детали делается штриховка тонкими линиями с наклоном под углом 45° к линиям рамки чертежа Штриховка на всех изображениях одной детали выполняется в одном направлении (с правым или левым наклоном).

Вертикальные и горизонтальные разрезы

В зависимости от положения секущей плоскости относительно горизонтальной плоскости проекций разрезы делятся на вертикальные и горизонтальные.

Если секущая плоскость перпендикулярна горизонтальной плоскости проекций, то разрез называется вертикальным. На рис. 7.13. изображен вертикальный разрез.

Если секущая плоскость параллельна горизонтальной плоскости проекций, то разрез называется горизонтальным. На рис. 7.14 изображен горизонтальный разрез. В зависимости от положения секущей плоскости относительно фронтальной и профильной плоскостей проекций вертикальные разрезы делятся на фронтальные и профильные.

| Рис. 7.13 | Рис. 7.14 |

Рис. 7.15

Если секущая плоскость параллельна профильной плоскости проекций, то разрез называется профильным. На рис. 7.16 изображен профильный разрез.

Рис. 7.16

Если секущая плоскость параллельна фронтальной плоскости проекций, то разрез называется фронтальным. На рис. 7.15 изображен фронтальный разрез.

Наклонный разрез

Если деталь имеет наклонно расположенные полые элементы, применяют наклонный разрез.

Наклонным разрезом называют разрез плоскостью, которая составляет с горизонтальной плоскостью проекций угол, отличный от прямого. Наклонный разрез проецируют на дополнительную плоскость, параллельную секущей, совмещая ее с плоскостью чертежа.

Пример наклонного разреза приведен на рис. 7.17. Положение секущей плоскости отмечается линией сечения со стрелками, указывающими направление взгляда. Наклонные разрезы должны располагаться в соответствии с направлением взгляда, указанного стрелками на линии сечения (рис. 7.17). Допускается располагать наклонные разрезы на любом месте поля чертежа (рис. 7.17) вне проекционной связи с видом, но с учетом направления взгляда. Обозначение разреза при этом должно быть дополнено условным графическим обозначением «повернуто» -

Рис. 7.17

Простые и сложные разрезы

В зависимости от количества секущих плоскостей разрезы делятся на простые и сложные.

Если разрез выполнен одной секущей плоскостью, то разрез называется простым. На рис. 7.15, 7.16 изображен простой разрез.

Если разрез выполнен двумя или более секущими плоскостями, то разрез называется сложным.

В зависимости от взаимного положения секущих плоскостей, сложные разрезы делятся на ступенчатые и ломаные.

Если секущие плоскости в сложном разрезе параллельны, то разрез называется ступенчатым.

При выполнении ступенчатого разреза секущие плоскости совмещают в одну плоскость, и ступенчатый разрез оформляется как простой. Линии, разделяющие два сечения друг от друга в местах перегибов на ступенчатом разрезе, не указываются.

На рис. 7.18 показан пример фронтального ступенчатого разреза, выполненного тремя секущими плоскостями, положение которых отмечено на виде сверху ступенчатой линией сечения (рис. 7.19).

Допускается сложные разрезы располагать вне проекционной связи с другими изображениями.

Рис. 7.18

Рис. 7.19

Если секущие плоскости в сложном разрезе пересекаются, то разрез называется ломаным.

В этом случае одна секущая плоскость условно поворачивается вокруг линии пересечения секущих плоскостей до совмещения с другой секущей плоскостью, параллельной какой-либо из основных плоскостей проекций, т. е. ломаный разрез размещается на месте соответствующего вида.

На рис. 7.20 рычаг рассечен двумя пересекающимися секущими плоскостями, одна из которых является фронтальной плоскостью. Секущая плоскость, расположенная правее, мысленно поворачивается вокруг линии пересечения секущих плоскостей до совмещения с фронтальной секущей плоскостью. Вместе с секущей плоскостью поворачивается расположенная в ней фигура сечения детали. На главном виде дано изображение рассеченной детали после выполнения указанного поворота. На рис. 7.20, в для наглядности нанесены линии связи и положение части детали после поворота. Эти построения на чертеже не показывают.

Полные и местные разрезы

В зависимости от полноты разреза, разрезы делятся на полные и местные. Если секущая плоскость полностью пересекает деталь, то разрез называется полным. Во всех рассмотренных выше примерах показаны полные разрезы.

Однако в некоторых случаях бывает необходимым показать внутреннее строение формы предмета в отдельном, ограниченном месте.

Разрез, который служит для выяснения устройства детали в отдельном ограниченном месте, называется местным.

Для получения местного разреза небольшой по величине участок формы изделия мысленно удаляется. При этом секущая плоскость проходит вдоль оси отображаемого элемента (рис. 7.21).

Рис. 7.21

Местный разрез не обозначается. На виде местный разрез выделяется стандартными линиями. Это может быть сплошная тонкая линия с изломом или волнистая. Линии подобного назначения не должны совпадать с другими элементами чертежа.

7.1. Сечения

Сечение - это изображение фигуры, которое получается при мысленном рассечении предмета плоскостью. На сечении показывают только то, что находится в секущей плоскости.

Основное назначение сечений - показать на чертеже поперечную форму детали или элементов детали (рис. 7.22). Рис. 7.22

Типы сечений и их расположение на чертеже

По расположению на чертеже сечения разделяются на наложенные и вынесенные.

Наложенные сечения располагают непосредственно на виде. Контур наложенного сечения чертят сплошной тонкой линией (рис. 7.23, а).

Рис. 7.23

Вынесенные сечения располагают вне контура детали, либо в разрыве между частями одного и того же вида, либо на продолжении линии сечения, либо на свободном месте поля чертежа. Контур вынесенного сечения чертят сплошной толстой основной линией такой же толщины, как и линия видимого контура изображения (рис. 7.23, б).

Предпочтительней использовать на чертежах вынесенные сечения.

Обозначение сечений

Если сечение вынесенное, то, как правило, проводят разомкнутую линию. Стрелками указывают направление взгляда. Их располагают у внешних концов разомкнутой линии. С внешней стороны стрелок наносят одинаковые прописные буквы русского алфавита. Над сечением пишут те же буквы через тире (рис.7.22, 7.24 (сечение А-А)).

Каждое сечение чертежа имеет свое буквенное обозначение.

Если сечение представляет собой симметричную фигуру, то его можно расположить на продолжении линии сечения, которая в этом случае задается штрихпунктирной линией. В этом случае стрелок и букв не наносят (рис. 7.24).

Рис. 7.24

Особые случаи выполнения сечений

Если секущая плоскость проходит через ось цилиндрической или конической поверхности, ограничивающей отверстие или углубление, то их контур на сечении показывают полностью.

Если секущая плоскость проходит через сквозное некруглое отверстие и сечение получается состоящим из отдельных самостоятельных частей, то следует применять разрезы.

Наклонные сечения получаются от пересечения предмета наклонной плоскостью, составляющей с горизонтальной плоскостью проекций угол, отличный от прямого. На чертеже наклонные сечения выполняют по типу вынесенных сечений. Наклонное сечение предмета нужно строить как совокупность наклонных сечений составляющих его геометрических тел. Построение наклонных сечений основано на применении способа замены плоскостей проекций.

При вычерчивании наклонного сечения нужно определить, какие поверхности, ограничивающие предмет, рассекаются секущей плоскостью, и какие линии получаются от пересечения этих поверхностей данной секущей плоскостью. Чтение формы наклонного сечения упрощается, если построить горизонтальную проекцию наклонного сечения как наложенное сечение.

7.2. Условности и упрощения

Соединение половины вида и половины разреза

Чтобы показать внешнюю и внутреннюю форму детали, надо начертить необходимые виды и разрезы. Однако для деталей, которые симметричны по внешней и внутренней форме относительно одной и той же плоскости, вводят упрощение. Вместо двух изображений - вида и разреза, строят одно, соединяя часть вида и часть разреза.

При выполнении изображений, содержащих соединение половины вида и половины разреза, необходимо соблюдать следующие правила:

1) Половина вида и половина разреза разделяются осевой линией.

2) Разрез на чертеже располагают справа от оси симметрии или под ней.

3) На половине вида штриховые линии, которые показывают внутреннюю форму детали, не чертят.

4) Размерные линии, которые относятся к элементу детали вычерченному только до оси, проводят несколько дальше оси и ограничивают стрелкой с одной стороны. Размер указывают полный.

Если линия контура детали совпадает с осью симметрии, половина вида и половина разреза разделяются сплошной волнистой линией.

Сплошная волнистая линия проводится справа от оси симметрии, если эта линия контура относится к виду. Сплошная волнистая линия проводится слева от оси симметрии, если эта линия контура относится к разрезу.

Тонкие стенки и спицы на разрезе

В технике часто можно встретить детали, содержащие такие конструктивные элементы, как тонкие стенки, ребра жесткости, спицы. При изображении их в разрезах приняты следующие правила:

1. Если секущая плоскость проходит вдоль тонкой стенки, ребра жесткости, спицы, то на разрезе их показывают нерассеченными.

2. Если секущая плоскость проходит поперек тонкой стенки, ребра жесткости, спицы, то на разрезе они показываются рассеченными.

Если секущая плоскость проходит вдоль тонкой стенки типа ребра жесткости или вдоль спиц колес и маховиков, то на чертеже их показывают рассеченными, но не заштрихованными.

8. ЭСКИЗЫ. Рабочий чертеж детали

8.1. Общие сведения

Эскиз - это чертеж, предназначенный для разового использования в производстве, выполненный «от руки (без применения чертежных инструментов)», в глазомерном масштабе, с соблюдением пропорций изображаемого предмета, по правилам прямоугольного проецирования и содержащий все данные для изготовления изделия. Если эскиз используется многократно, то по эскизу выполняют чертеж.

Эскизы деталей, как правило, выполняются в следующих случаях:

• при разработке конструкции новой детали;

• при необходимости доработки конструкции деталей в опытном варианте;

• для изготовления детали в случае выхода ее из строя в процессе эксплуатации.

На производстве часто приходится непосредственно по эскизу изготовлять деталь, поэтому к нему следует относиться как к важному техническому документу. Эскиз требует тщательной проработки, и соблюдения всех правил выполнения чертежей деталей, установленных стандартом. Эскиз выполняется карандашом с мягким грифелем на бумаге в клетку, линии должны быть ровными и четкими. Дуги окружностей можно проводить циркулем, а потом обвести от руки. Все надписи выполняют чертежным шрифтом. Пропорциональность определяется на глаз, однако размеры на эскизе должны соответствовать действительным размерам детали. Каждый эскиз сопровождается основной надписью.

8.2. Последовательность выполнения эскиза

Приступая к выполнению эскиза, прежде всего, необходимо внимательно ознакомиться с деталью: по возможности выяснить ее назначение, четко уяснить общую геометрическую форму детали, форму ее отдельных составных частей. При этом полезно мысленно разделить деталь на части, имеющие форму простых геометрических тел. Установить соотношение длины, ширины и высоты детали.

Затем следует установить, сколько видов необходимо для полного выявления формы и размеров детали, выбрать главный вид. Он должен давать отчетливое и наиболее полное представление о форме детали.

Строят изображение детали на эскизе в такой последовательности. Чертят на листе выбранного формата внутреннюю рамку и основную надпись.

| Определяют, как лучше разместить изображения на поле чертежа с помощью габаритных прямоугольников так, чтобы между ними вместились размерные линии (рис. 8.1). | |

| Затем на эскизе проводят осевые и центровые линии наружные и внутренние очертания контуров детали (рис. 8.2). | |

| После этого изображают необходимые разрезы и сечения, чтобы показать внутреннее устройство детали, и обводят линии контуров (рис. 8.3). | |

| Затем проводят выносные и размерные линии. Обмеряют деталь, наносят размерные числа и в случае необходимости надписи. Заполняют основную надпись, где указывают название детали, материал, из которого она изготовлена (рис. 8.4). |

Проверяют правильность выполнения эскиза. При этом необходимо убедиться, что: а) изображения построены правильно и в проекционной связи; б) главный вид детали выбран удачно; в) изображений достаточно, для того чтобы выявить форму детали; г) размеры нанесены правильно; д) сделаны необходимые поясняющие надписи; е) правильно заполнена основная надпись.

8.3. Измерительные инструменты и приемы измерения деталей

Для определения размеров отдельных элементов деталей и размеров деталей в целом применяются измерительные инструменты и приспособления, которые по характеру осуществляемых с их помощью измерений разделяют на: универсально-измерительные и контрольноизмерительные.

Универсально-измерительные инструменты:

• для измерения длин - линейки, штангенциркули, микрометры, микрометрические нутромеры;

• для измерения углов - угломеры.

Контрольно-измерительные:

• для измерения длин - скобы предельные, пробки предельные;

• для измерения резьбы - резьбомеры;

• для измерения углов, радиусов скруглений - шаблоны. Контрольно-измерительные инструменты дают возможность измерять только определенные размеры, при этом видно, между какими предельными размерами находится действительная величина измеряемого размера.

Приспособления для фиксирования размеров применяются в тех случаях, когда при отсутствии необходимого измерительного инструмента нет возможности непосредственным замером определить требуемый размер. Приспособлением фиксируется замеряемый размер и затем прикладыванием к его концевым точкам универсального измерительного инструмента определяется величина искомого размера в необходимых единицах измерения. К числу простых приспособлений, фиксирующих расстояния между измеряемыми элементами, относятся кронциркуль и нутромер.

На рис. 8.5. показаны приемы определения межосевого расстояния отверстий. Если отверстия одинакового диаметра, то можно измерить линейкой расстояние mn, которое равно межосевому расстоянию. При разных диаметрах отверстий линейкой измеряются отверстия вк между ближайшими точками отверстий и к нему прибавляется сумма размеров радиусов большего и малого отверстий (рис. 8.5). Линейка совместно с угольниками позволяет измерить длины частей деталей, имеющих ступенчатую форму (рис. 8.6).

На рис.8.7 показан замер размеров с помощью контрциркуля, нутромера, линейки. Криволинейная форма ножек с загнутыми внутрь концами позволяет удобно измерять диаметры поверхностей вращения.

| | | ||

| Рис. 8.5 | Рис. 8.6 | ||

| | |||

| Рис. 8.7 | Рис. 8.8 | ||

| На рис. 8.8 показаны приемы замера размеров радиусов закруглений при помощи радиусомера, представляющего собой набор пластинчатых шаблонов. Для измерения радиуса закругления детали к ее поверхности прикладывают закругленные части шаблонов и просматривают на просвет место их соприкосновения. | |||

| Рис. 8.9 | |||

Для определения профиля и шага резьбы применяется резьбомер (рис. 8.9), представляющий собой набор металлических шаблонов с пилообразными вырезами. При определении резьбы из набора шаблонов выбирают такой, который своими зубьями плотно входит во впадины – конструкторский документ, содержащий изображение детали и другие данные, необходимые для ее изготовления и контроля. Основные требования к рабочим чертежам деталей регламентированы ГОСТ 2.109–73.

Рабочие чертежи выполняются только для не стандартных деталей.

На рабочем чертеже должны быть показаны те элементы детали, которые или совсем не изображены, или изображены упрощенно. К таким элементам относятся:

- литейные и штамповочные скругления, уклоны, конусности;

- проточки и канавки для выхода резьбонарезающего и шлифовального инструмента;

- внешние, внутренние фаски, облегчающие процесс сборки изделия, и т. п.

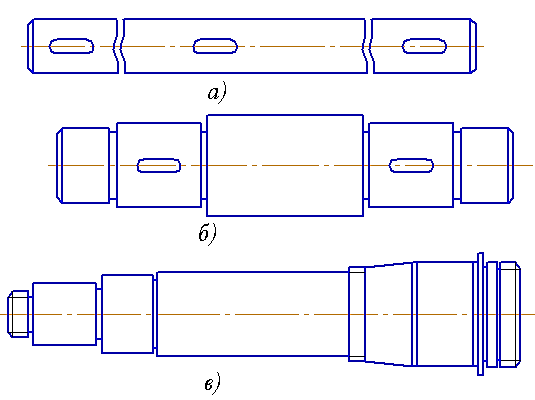

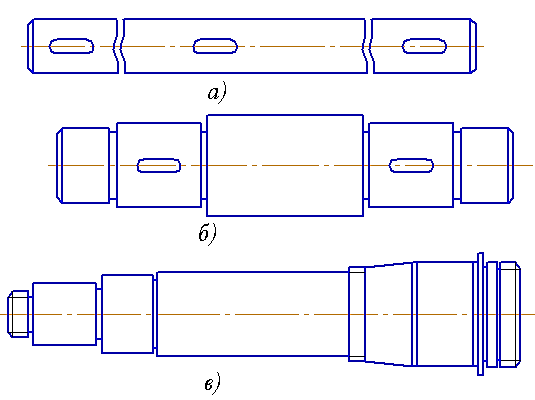

Вал - деталь машины, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

При выполнении чертежей простых деталей, имеющих цилиндрическую форму, можно ограничиться одним главным видом. Знак диаметра Æ и осевая линия на изображении свидетельствуют о цилиндрической форме детали. Другие виды показывают только в том случае, если на деталях есть элементы, форму которых трудно показать по одному виду. Детали цилиндрической формы (из древесины и металла) часто имеют такие конструктивные элементы, как фаски, галтели, пазы, буртики и др. (рис. 8.10). Размеры фаски на чертеже указывают записью типа с´45°, где с - высота фаски (в мм), 45° - угол, под которым она выполнена.

Рисунок 8.10 – Конструктивные элементы цилиндрической детали

Следует помнить, что рабочее поле чертежа с учетом масштабов изображений должно быть занято на70...80 %.

Гнезда для винтов и шпилек на сборочных чертежах изображаются упрощенно, а на рабочем чертеже детали гнездо должно быть вычерчено в соответствии с ГОСТ 10549—80.

Размеры конструктивных элементов (фасок, проточек, уклонов и т. д.), а также шпоночных пазов, шлицев, гнезд под шпильки и винты, центровых отверстий и других нужно назначать по соответствующим стандартам.

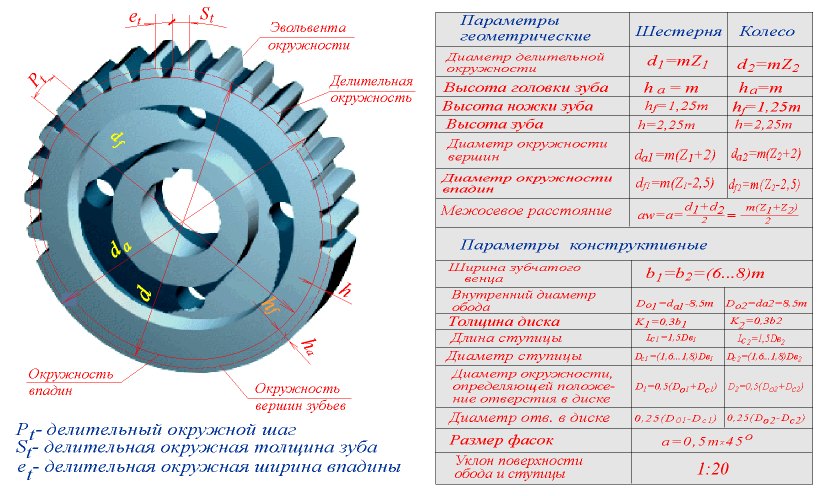

Зубча́тое колесо́ или шестерня́, зубчатка — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

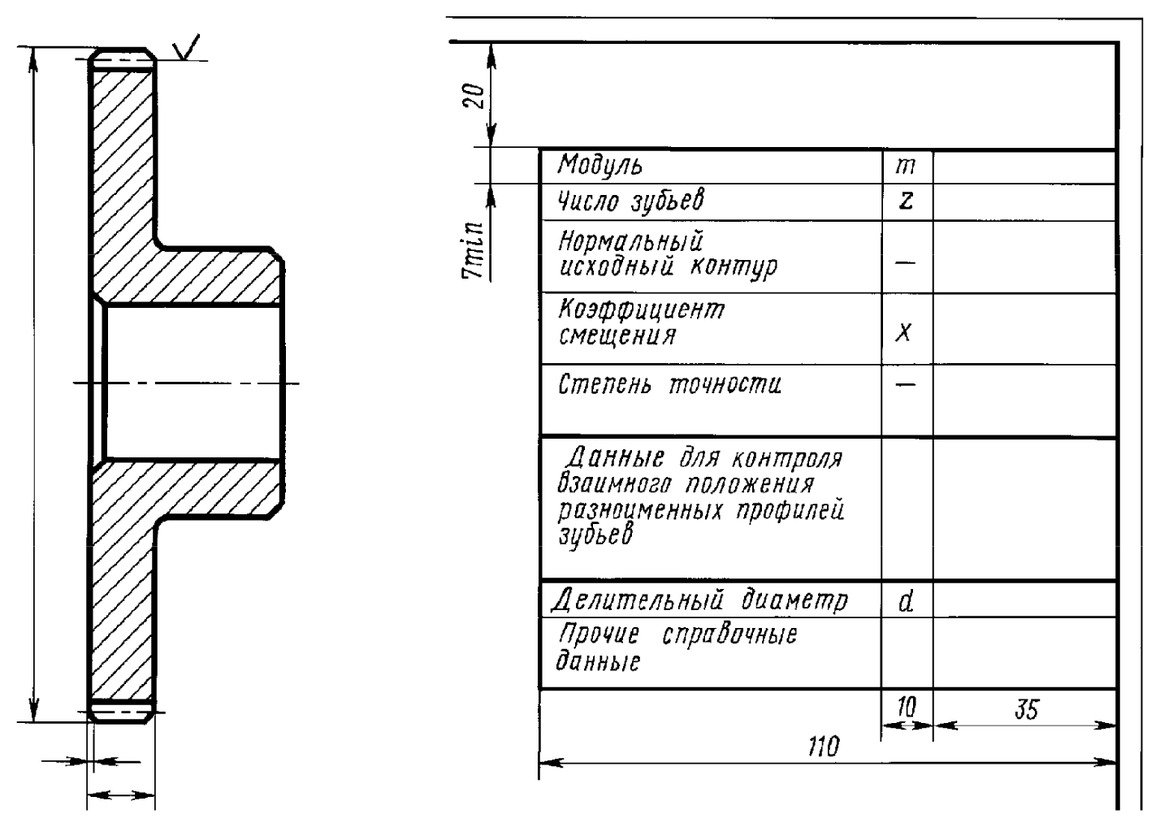

Рисунок 8.11

Оформление эскиза и чертежа зубчатых колес содержит информацию об основных параметрах зацепления, формленной в виде таблицы

Чертежи каждой детали выполняют в следующем порядке:

1. На листе чертежной бумаги формата А3 выполняют рамку и основную надпись в соответствии с ГОСТ 2.104 – 2006

2. Выбирают главный вид детали (вид, наиболее полно отражающий ее форму и размеры).

3. Выбирают необходимое минимальное количество видов детали.

4. Принимают обоснованное решение на каких видах, и какие выполнить разрезы для выявления невидимых контуров детали.

5. Выбирают масштаб и выделяют на листе бумаги соответствующую площадь для каждого вида детали, руководствуясь тем, что поле чертежа должно быть занято на 80%. Для этого мысленно или тонкими линиями намечают на рабочем поле чертежа габаритные прямоугольники для последующего размещения в них всех необходимых изображений детали.

Изображения видов (проекций) следует начинать с проведения осей симметрии, осевых и центровых линий отверстий и цилиндрических элементов, а также внешних контурных линий.

Следует помнить, что рабочий чертеж детали предназначен для ее изготовления, а значит, расположение главного вида должно соответствовать технологии изготовления детали. Так детали, изготовленные на токарных станках (валы, втулки и т.п.), вычерчивают с горизонтальной осью вращения и учитывают при этом еще и то, что режущий инструмент на таких станках обрабатывает деталь в направлении справа налево. Следует предусмотреть наличие фасок и кольцевых канавок, необходимых для нарезания резьбы на детали.

6. Выполняют необходимые разрезы и сечения.

7. На выполненные изображения детали наносят выносные и размерные линии. При этом следует за тем, чтобы не было пересечения размерных линий.

8. Размеры проставляют так, чтобы при изготовлении детали их можно было контролировать, не прибегая к вычислениям. Их количество должно быть геометрически полным и технологически правильным. Однако надо следить за тем, чтобы не получилось замкнутой цепи. Габаритные размеры детали (длина, ширина, высота) проставляют всегда.

9. Проводят проверку выполнения чертежа, заключающиеся в контроле размеров сопрягаемых деталей (например, только одинаковые размеры резьбы отверстия и стержня обеспечивают сборку), и исправляют обнаруженные неточности.

10. Выполняют обводку видимого контура всех проекций детали (толщина сплошной основной линии 0,5 – 1,4 мм согласно ГОСТ 2.303 – 68 и заполняют основную надпись чертежа по ГОСТ 2.104 – 2006. Выбор материала для детали проводится на основании его прочности и эксплуатационных характеристик.

Чтобы рационально наносить и правильно читать размеры, нужно изучить некоторые условности, установленные ГОСТ 2.307-68.

Линейные размеры и их предельные отклонения на чертежах и в спецификациях указывают в миллиметрах, без обозначения единицы измерения. Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т.д.), то соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

При нанесении размеров нужно помнить, что на всех чертежах не зависимо от масштаба указываются действительные размеры изделия.

Размерные числа в пределах одного чертежа выполняют шрифтом одного размера. Размерные числа наносят над размерной линией возможно ближе к её середине.

При нанесении нескольких параллельных или концентричных размерных линий на небольшом расстоянии друг от друга размерные числа над ними рекомендуется располагать в шахматном порядке.

При нанесении размера диаметра внутри окружности размерные числа смещают относительно середины размерных линий.

Рисунок 8.12 - Простановка угловых и линейных размеров

Если необходимо нанести размер в заштрихованной зоне, соответствующее размерное число наносят на полке линии-выноски.

Угловые размеры наносят так, как показано на рисунке 8.12. В зоне, расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны их выпуклости; в зоне, расположенной ниже горизонтальной осевой линии - со стороны вогнутости размерных линий. В заштрихованной зоне наносить размерные числа не рекомендуется. В этом случае размерные числа указывают на горизонтально нанесенных полках.

Рисунок 8.13 - Требования к простановке размеров

ГОСТ 2.309-73 устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий всех отраслей промышленности.

Рисунок 8.14 - Структура обозначения шероховатости

Рисунок 8.15 - Знаки обозначения шероховатости

Рисунок 8.16 - Расположение знаков обозначения шероховатости

9. ТИПОВЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Большинство изделий вокруг нас, например, мебель, машины, механизмы и другие, имеют составные части. У одних изделий составные части соединены неподвижно, а у других - подвижно. Одни изделия можно разобрать, не повредив их составные части, а другие нельзя. Все это возможно благодаря различным видам соединений. Соединения, которые наиболее часто применяются в различных механизмах, называются типовыми.

Соединения деталей разделяют на разъемные и неразъемные. Разъемные соединения - это такие соединения, которые можно разобрать, не повредив деталей, их составляющих, и затем снова собрать. Неразъемные соединения -это соединения, которые нельзя разобрать без разрушения деталей, их составляющих.

Рассмотрим некоторые типовые разъемные и неразъемные соединения.

9.1. Неразъемные соединения

.

.

9.1.1. Сварные соединения

Сварка представляет собой соединение стальных деталей путем расплавления их кромок и наплавления металла, который образует после затвердевания сварной шов в местах соприкосновения деталей (рис. 9.1).

Рис. 9.1

Взаимное расположение свариваемых деталей может быть разным. В зависимости от этого соединения подразделяют на стыковые (С), тавровые (Т), угловые (У), нахлесточные (Н). При стыковом соединении детали расположены в одной плоскости или на одной поверхности (рис. 9.2). При угловом соединении две детали располагаются под прямым углом и свариваются в месте примыкания их краев (рис. 9.3). При тавровом соединении к боковой поверхности одной детали примыкает торцом и приваривается другая деталь (рис. 9.4). При нахлесточном соединении кромка одной детали накладывается и приваривается к кромке другой детали (рис. 9.5).

| Рис. 9.2 |

| Рис. 9.3 |

| Рис. 9.4 |

| Рис. 9.5 |

По протяженности сварные швы могут быть сплошными и прерывистыми, то есть с промежутками по длине (рис. 9.6).

Рис. 9.6

У прерывистого шва промежутки могут располагаться по обеим сторонам стенки один против другого - это цепной шов или напротив сваренных участков - это шахматный шов.

Условные изображения и обозначения швов сварных соединений устанавливает ГОСТ 2.312-72. Видимый шов сварного соединения изображается сплошной тонкой линией, а невидимый шов - штриховой линией (рис. 9.7). Для обозначения шва применяют линию-выноску с односторонней стрелкой. Обозначение видимого шва пишут над полкой линии выноски, невидимого - под полкой. В него входят все данные, необходимые сварщику для выполнения шва.

Рис. 9.7

Структура условного обозначения стандартного шва согласно ГОСТ 2.312-72 приведена на рис. 9.8.

Рис. 9.8

Структура условного обозначения предусматривает:

1. Вспомогательные знаки шва по замкнутой линии и монтажного шва.

2. Номер стандарта на тип и конструкцию шва.

3. Буквенно-цифровое обозначение шва по указанному стандарту на его конструкцию.

4. Условное обозначение способа сварки (допускается не указывать для ручной электродуговой сварки).

5. Знак 1 и размер катета шва в мм.

6. Размеры шва (длина провара, диаметр точки и др.).

7. Вспомогательные знаки по дополнительной обработке шва.

Вспомогательные знаки:

| № знака | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Знак |

№ 1 - для прерывистого шва с цепным расположением провариваемых участков с указанием длины участка l и шага t;

№ 2 - для прерывистого шва с шахматным расположением провариваемых участков с указанием размеров l и t;

№ 3 - если требуется снять усиление шва с указанием или без указания шероховатости обработанной поверхности шва;

№ 4 - когда требуется наплывы и неровности шва обработать с плавным переходом к основному металлу;

№ 5 - когда требуется указать размер катета поперечного сечения шва; № 6 - при выполнении шва по замкнутой линии;

№ 7 - при выполнении шва по незамкнутой линии, поясненной на чертеже;

№ 8 - когда сварку осуществляют при монтаже изделия.

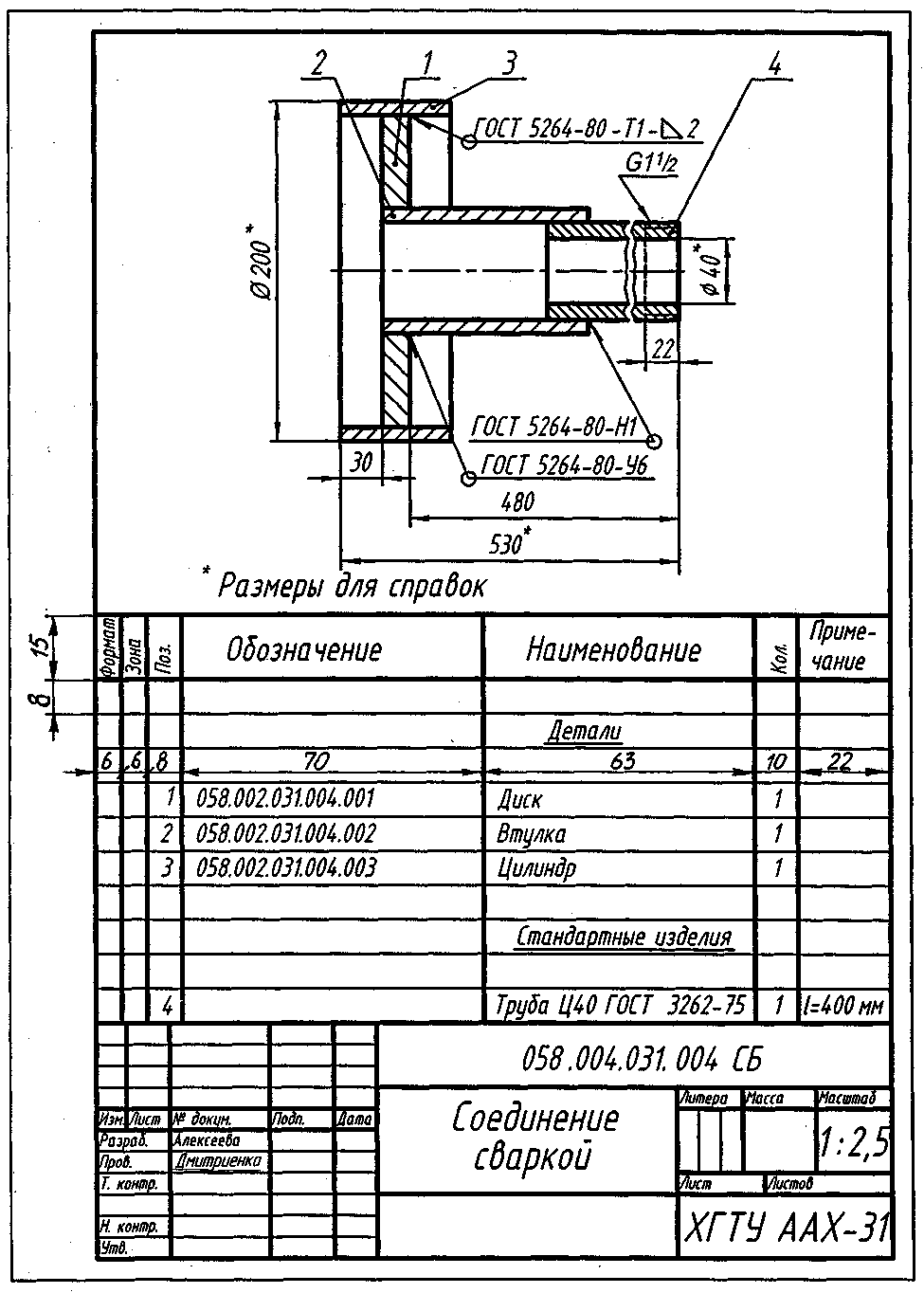

Для сборочных чертежей сварных деталей формата А4 допускается совмещать выполнение сборочного чертежа и спецификации, для формата АЗ и более спецификацию составляют на отдельных листах бумаги формата А4.

| На чертеже сборочной единицы (сварной) указывают размеры: габаритные, присоединительные (установочные), цифры номеров позиций. Размер высоты шрифта номеров позиций на 1-2 номера выше шрифта размерных чисел. Указывают обозначение шва сварного соединения (ГОСТ 2.312-68). В технических требованиях указывают: тип сварки, электродов по ГОСТ 9467 - 75. |  Рисунок 9.9 Пример оформления сборочного чертежа сваркой на формате А4 Рисунок 9.9 Пример оформления сборочного чертежа сваркой на формате А4

|

9.1.2 Клепаные соединения

Клёпаное соединение - это соединение, которое выполняется с помощью заклёпок (рис. 9.9). Заклёпка - это стержень круглого поперечного сечения с головкой на конце. Эта головка называется закладной головкой заклёпки.

Рис. 9.9

Клёпаное соединение получается следующим образом. Две соединяемые детали накладываются одна на другую. Затем в деталях делают отверстие, диаметр di которого немного больше диаметра d заклёпки, d1 > d. В отверстие вставляют заклёпку. Плотно прижимая закладную головку заклёпки к соединяемым деталям, ударами пресса расклепывают выступающую часть стержня, получая замыкающую головку заклёпки. Заклёпка сжимается и заполняет отверстие в деталях. Заклёпки, расположенные в ряд, образуют заклёпочный шов (рис. 9.10).

Рис. 9.10

Форма закладной головки у заклёпок может быть разная. Наибольшее распространение получили заклёпки с полукруглой головкой, потайной и полупотайной головками (рис. 9.11).

Рис. 9.11

Чертеж клёпаного соединения представлен на рис. 9.12. Чтобы заклёпки были видны, применен простой фронтальный продольный разрез. Соединяемые детали заштрихованы в разные стороны. Заклёпка на разрезе показывается не рассеченной.

Рис. 9.12

Клёпаные соединения применяют в соединениях деталей, которые плохо поддаются сварке или при соединении металлических деталей с неметаллическими. Например, при изготовлении металлоконструкций мостов, кроме сварных соединений, иногда применяют клёпаные соединения (рис. 9.13).

Рис. 9.13

9.1.3 Паяные, клееные и сшивные соединения

Паяные соединения получаются при помощи расплавленного припоя. Клееные соединения получаются при помощи клея.

Чертежи паяного и клееного соединений представлены на рис. 9.14. В обоих случаях швы на чертеже соединения изображают одинаково, с помощью утолщенной сплошной линии толщиной 2s.

Рис. 9. 14

Для обозначения шва применяют линию-выноску со стрелкой. На линии-выноске наносят условный знак пайки в виде полуокружности (рис. 9.14, а) - для паяного соединения, и условный знак склеивания (рис. 9.14, б) - для клееного соединения. Знаки изображают сплошной толстой основной линией толщиной s.

Если в паяном или клееном соединениях шов выполняется по замкнутому контуру, то на конце линии-выноски изображают окружность диаметром 3 - 4 мм. Окружность изображают сплошной тонкой линией толщиной s/3 - s/2.

Сшивные соединения получаются при соединении деталей с помощью ниток или подобного материала.

Рис. 9. 15

На чертеже соединения шов изображают с помощью сплошной тонкой линии толщиной s/3 - s/2. Для обозначения шва применяют линию-выноску без стрелки. На линии-выноске наносят условный знак сшивания (рис. 9.15). Знак изображают сплошной толстой основной линией толщиной s

9.2. Разъемные соединения

Разъемные соединения можно разделить на резьбовые соединения, то есть образование при помощи резьбы, и нерезьбовые соединения. К резьбовым разъемным соединениям относятся: болтовое, шпилечное, винтовое и трубное. К нерезьбовым разъемным соединениям относятся: шпоночное и штифтовое соединения.

9.2.1. Общие сведения о резьбе

В технике широко применяются разъемные соединения, в которых крепление деталей осуществляется с помощью стандартизированных крепежных изделий на резьбе. Они представляют собой детали с поверхностями вращения, на которые наносятся резьбы.

Резьба на детали представляет собой винтовые канавки, полученные после прохождения резца определенного профиля вдоль поверхности вращения детали. В зависимости от применяемого оборудования возможны различные варианты движения детали и резца в процессе нарезания резьбы: вращение детали и поступательное (прямолинейное) движение вдоль оси резца; вращение и одновременно поступательное движение детали при неподвижном резце; движение резца при неподвижной детали и т.д. В итоге на детали в соответствии с формой рабочего профиля резца остается нарезная часть в виде резьбовых канавок. Контур сечения нарезной части плоскостью, проходящей через ось детали называется профилем резьбы. В зависимости от формы различают: треугольные, прямоугольные, трапецеидальные, круглые профили. Резьба называется правой, если образована контуром, вращающимся по часовой стрелке, и левой, если образована контуром, вращающимся против часовой стрелки (рис. 9.16).

Рис. 9.16

При резьбовом соединении двух деталей одна из них имеет наружную, выполненную на наружной поверхности (рис. 9.17, а), а другая - внутреннюю, выполненную в отверстии (рис. 9.17, б).

Рис. 9.17

Шагом резьбы P называется расстояние между соседними одноименными боковыми сторонами в направлении, параллельном оси резьбы. Ходом резьбы Ph считается расстояние, между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. Ход резьбы - величина относительного осевого перемещения винта (гайки) за один оборот. Резьба может быть однозаходной и многозаходной. При этом число заходов обозначают буквой п, а сам ход многозаходной резьбы обозначают буквой Ph. Кроме того, указывается шаг резьбы Р при одном полном обороте характерной точки винтовой линии (рис. 9.18).

Рис. 9. 18

Таким образом, для многозаходных резьб их ход Ph равен произведению шага Р на число заходов n: Ph=nхP.

У однозаходной резьбы длина шага и ход резьбы совпадают (рис. 9.19).

Рис. 9.19

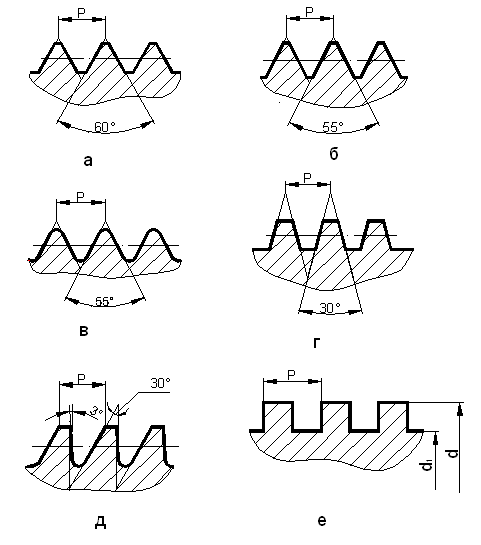

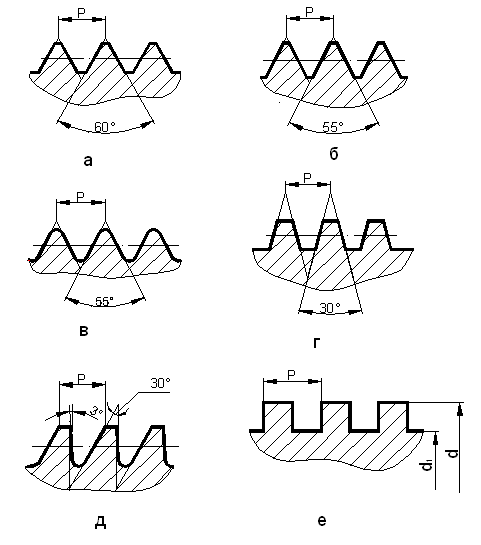

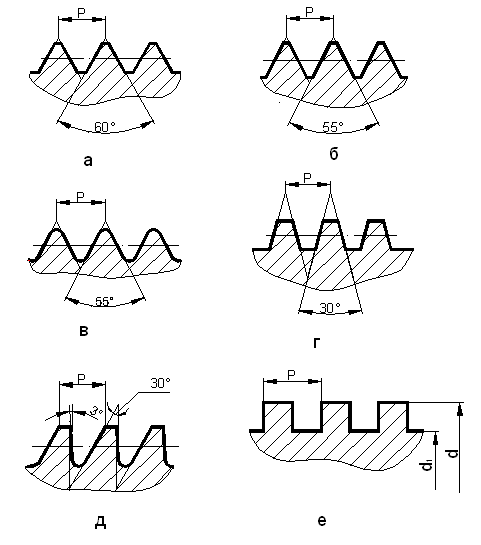

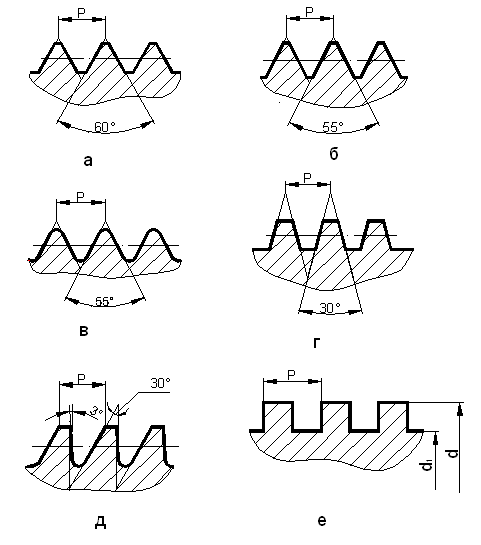

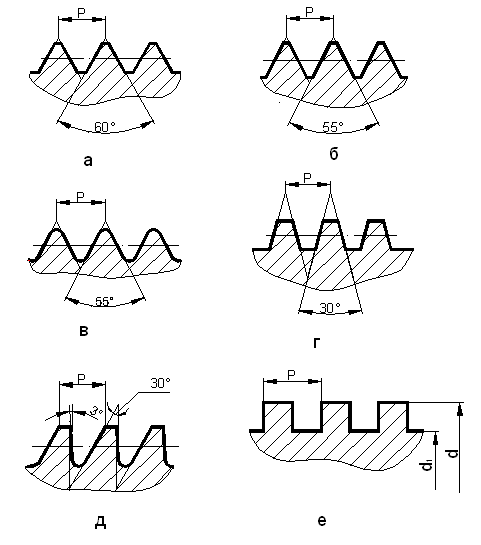

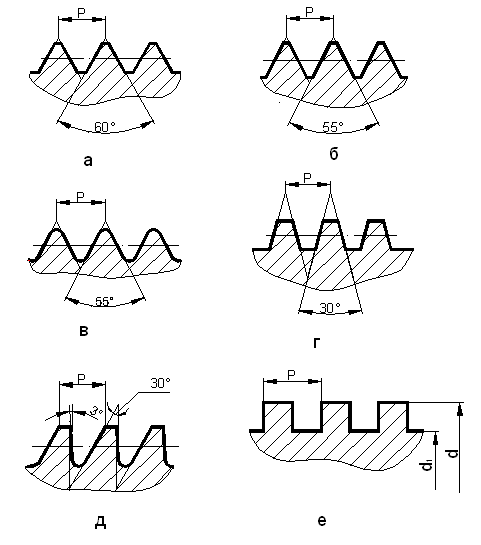

Резьбы делятся на крепежные - для неподвижного соединения и ходовые - для преобразования вращательного движения в поступательное, а также для передачи вращательного движения. К крепежным резьбам обычно относится резьба треугольного профиля: метрическая, дюймовая, трубная. К ходовым резьбам относятся: прямоугольная, трапецеидальная, круглая и упорная.

|

Резьба крепежная | ||

| Метрическая | Дюймовая | Трубная |

|

|

|

|

Резьба ходовая | ||

| Трапецеидальная | Упорная | Прямоугольная нестандартная |

|

|

|

Метрическая резьба имеет профиль в виде равностороннего треугольника, с углом 60° при вершине (рис. 9.20). Профиль и основные размеры метрической резьбы устанавливает ГОСТ 9150-81. Основными параметрами метрической резьбы являются наружный диаметр d и шаг P. Метрическая резьба выполняется с мелким и крупным шагами. Каждому диаметру метрической резьбы соответствует один крупный и несколько мелких шагов.

В условное обозначение метрической резьбы с крупным шагом входит буква М и номинальный (наружный) диаметр резьбы в миллиметрах. Например, М56 означает, что резьба метрическая с крупным шагом, номинальным диаметром 56 мм (величина шага не указывается). В условном обозначении метрической резьбы с мелким шагом дополнительно указывают шаг резьбы в миллиметрах, например: М56х3. Правое направление резьбы не указывается. Если резьба имеет левое направление, в условном обозначении указываются буквы LH, например: M56x3LH.

Дюймовая резьба имеет профиль равнобедренного треугольника с углом при вершине 55°. Вершины треугольника плоско срезаны. Наружный (номинальный диаметр) дюймовой резьбы указывают в дюймах (Г-25,4 мм). Дюймовая резьба применяется только при замене пришедших в негодность деталей, имеющих дюймовую резьбу. При обозначении дюймовой резьбы указывается ее наружный диаметр в дюймах. Например, дюймовая резьба диаметром d = 1/2" обозначается 1/2".

Трубная цилиндрическая резьба применяется для соединения труб, арматуры трубопроводов и соединительных частей (фитингов) ГОСТ 6357-81. Трубная резьба имеет треугольный профиль с углом а = 55° со скругленными вершинами и впадинами (рис. 9.21).

Профили наружной и внутренней резьб полностью совпадают. Это обеспечивает герметичность в резьбовых соединениях. Измеряют трубную резьбу в дюймах. Номинальный диаметр резьбы в дюймах - величина условная, так как ее значение не соответствует внешнему диаметру резьбы, как это принято для всех остальных резьб, а равно величине условного прохода dy (внутреннему диаметру трубы). В условное обозначение трубной цилиндрической резьбы входит буква G, указывающая тип резьбы, и обозначение размера резьбы. Условное обозначение для левой резьбы дополняется буквами LH, которые указываются после размера резьбы. Например: G1% LH - трубная цилиндрическая резьба размера 1%", левая. Обозначение трубной цилиндрической резьбы и конических резьб указывают на полках линий-выносок, которые проводятся от изображения резьбовой поверхности. Трубная коническая резьба применяется в соединениях труб при больших давлениях и температуре, когда требуется повышенная герметичность соединения. По ГОСТ 6211-81 имеет треугольный профиль с углом а = 55° и закругленной вершиной. Ее нарезают на конических поверхностях деталей с той же конусностью 1:16 (рис. 9.22).

Размеры резьбы в основной плоскости соответствуют размерам трубной цилиндрической резьбы. В условном обозначении трубной конической резьбы указывают тип резьбы (буквой R - для наружной резьбы, буквой Rc - для внутренней резьбы) и обозначение размера резьбы (условный диаметр в дюймах). Например, R1% - трубная коническая наружная резьба с условным диаметром 1% ".

Трапецеидальная резьба применяется на винтах, передающих возвратно-поступательное движение. По ГОСТ 9484-81 имеет профиль резьбы в виде равнобочной трапеции с углом 30° между боковыми сторонами. Для каждого диаметра предусмотрено, как правило, три шага (рис. 9.23). В условном обозначении одноходовой трапецеидальной резьбы указывают буквы Tr, наружный диаметр и шаг, например: Tr 32 х 6. Многозаходная трапецеидальная резьба обозначается буквами Tr, номинальным наружным диаметром резьбы, числовым значением хода и в скобках буквой Р и числовым значением шага. Между номинальным диаметром и значением хода резьбы ставят знак «х», например: Tr20x4(P2). Обозначение левой резьбы дополняют буквами LH, например: Tr32x6LH, Tr80x40(P10)LH.

Упорная резьба применяется на винтах, подверженных односторонне направленным усилиям, например в домкратах. По ГОСТ 1017782 имеет профиль в виде неравнобочной трапеции с углом 3° рабочей стороны и 30° нерабочей (рис. 9.24). Впадины профиля закруглены.

Как и трапецеидальная, упорная резьба при одном диаметре может иметь различные шаги. В условное обозначение упорной резьбы входят буква S (указывающая тип резьбы), номинальный наружный диаметр и шаг, например: S50x8. Для левой резьбы после условного обозначения размера резьбы указывают буквы LH, например: S 50x8LH. Условное обозначение многозаходной резьбы содержит букву S, номинальный наружный диаметр, значение хода, в скобках букву Р и значение шага, например: S 50x24(P8).

Резьба прямоугольная (квадратная) не стандартизована применяется в соединениях, где должно быть самоотвинчивание под действием приложенной нагрузки. Так как профиль этой резьбы не стандартизован, то на чертеже приводят все данные, необходимые для ее изготовления (рис. 9.25).

9.2.2 Изображение резьбы на чертежах

Правила изображения резьбы на чертежах устанавливает ГОСТ 2.311-68. Все резьбы изображаются одинаково. На стержне резьба (наружная) изображается сплошными основными, толстыми линиями - по наружному диаметру и тонкими линиями - по внутреннему. На виде, где стержень с резьбой проецируется в окружность, контур его вычерчивают сплошной толстой основной линией, а внутренний контур изображают дугой окружности, проведенной тонкой линией приблизительно на ¾ окружности, у которой разрыв может располагаться в любом месте, но концы дуги не разрешается располагать на осях (рис. 9.26).

Рис. 9.26

Тонкую сплошную линию при изображении резьбы проводят на расстоянии не менее 0,8 мм от сплошной толстой основной линии и не более, чем на величину шага резьбы. Резьбу в отверстии в продольном разрезе изображают сплошными тонкими линиями по наружному диаметру и сплошными толстыми линиями по внутреннему диаметру. Границу резьбы показывают сплошной толстой основной линией (рис. 9.27). На виде, где отверстие с резьбой проецируется в окружность, проводят по наружному диаметру резьбы тонкой линией дугу окружности, приблизительно равную ¾ окружности, разомкнутую в любом месте (концы дуг не рекомендуется располагать на осях). Внутреннюю окружность, диаметр которой равен внутреннему диаметру резьбы, проводят сплошной толстой основной линией.

Рис. 9.27

Если отверстие с резьбой глухое (не сквозное), то его показывают так, как на рис. 9.28. Длина части глухого отверстия без резьбы на чертежах принимается равной половине наружного диаметра резьбы. Конец отверстия из-под сверла имеет форму конуса с углом при вершине, равным 1200. На чертежах величину этого угла не наносят. Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения на плоскости, перпендикулярной оси, условно не изображаются.

| Рис. 9.28 | Рис. 9. 29 |

Чертеж резьбового соединения слагается из изображений составляющих его деталей. На рис. 9.29 представлены две детали: стержень с резьбой и деталь с глухим резьбовым отверстием. На этом же рисунке детали показаны в соединении (в разрезе).

Считается, что стержень с резьбой закрывает резьбу в отверстии, поэтому резьбу в отверстии показывают только там, где она не закрыта концом стержня. Сплошные толстые основные линии, соответствующие наружному диаметру резьбы на стержне, переходят в сплошные тонкие линии, соответствующие наружному диаметру резьбы в отверстии. И наоборот, сплошные тонкие линии, соответствующие внутреннему диаметру резьбы на стержне, переходят в сплошные толстые основные линии, соответствующие внутреннему диаметру резьбы в отверстии. Особое внимание следует обратить на штриховку: линии штриховки доходят до сплошных толстых основных линий как на стержне, так и в отверстии.

Рис. 9.30 Обозначение резьбы на чертежах

9.2.3 Резьбовые соединения

Болтовое соединение (рис. 9.30) состоит из болта, гайки, шайбы и соединяемых деталей. Болт представляет собой цилиндрический стержень, имеющий головку под ключ на одном конце и резьбу для навинчивания на другом. Гайка - крепежная деталь с отверстием и резьбой для навинчивания на болт и шпильку. Шайба - подкладка под гайку в виде кольца или квадрата с отверстием, которая защищает опорную поверхность детали от повреждений при затягивании гайки и увеличивает опорную поверхность гайки. Для предотвращения самоотвинчивания крепежных деталей от вибрации применяются пружинные шайбы.

Рис. 9.31

Болтовое соединение как большинство резьбовых соединений на чертежах изображают с применением разреза. Гайки, шайбы и стержни болтов, попадающие в разрез вдоль осей, не штрихуют. Соединяемые детали штрихуют на разрезах в разных направлениях. На сборочных чертежах крепежные детали вычерчивают по размерам, заданным по отношению к диаметру стержня болта. Шестигранные гайки и головки болтов рекомендуется изображать на сборочных чертежах и общих видах упрощенно, без фасок.

Суммарный зазор на чертеже между стержнем болта и отверстием детали должен быть 1 мм при диаметре стержня до 24 мм. Если диаметр стержня свыше 24 мм, зазор должен быть по 1 мм с каждой стороны стержня. Зазор между стержнем болта и отверстиями деталей иногда можно не показывать. Основным размером в условных соотношениях является наружный диаметр d резьбы болта. Длину болта определяют в зависимости от суммы толщин соединяемых деталей (H1+H2), толщины шайбы S, высоты гайки H и размера минимального выхода конца болта из гайки K. Полученную путем сложения общую длину стержня сравнивают с данными соответствующего стандарта и берут ближайшую большую стандартную длину.

Шпилечное соединение (рис. 9.31) состоит из: шпильки, гайки, шайбы и соединяемых деталей.

Рис. 9.32

Шпилька - это цилиндрический стержень, оба конца котор

|

|

2020-04-12

2020-04-12 476

476