|

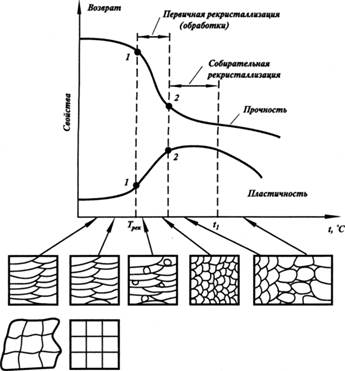

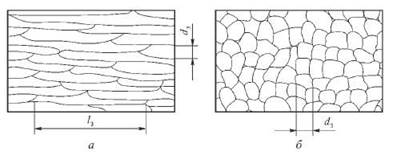

В результате рекристаллизации вытянутые кристаллы деформированного металла принимают, примерно, одинаковую равноосную форму, а упрочнение, полученное при пластической деформации, полностью снимается.

а – структура ориентированная в направлении дефомации;

б – равноосная структура после рекристаллизации

Величина зерна зависит от температуры нагрева и величины предварительной пластической деформации.

Степень пластической деформации 5-10% - критическая, при этой деформации получается максимальная величина зерна.

Первичная рекристаллизация – образования мелких равноосных зерен из деформированных.

Собирательная рекристаллизация – рост одних рекристаллизованных зерен за счет других. В результате механические свойства ухудшаются.

Вторичной рекристаллизации соответствуют высокие температуры нагрева наклепанного металла.

В зависимости от того, какой процесс протекает более интенсивно, пластическая деформация подразделяется на три вида.

Виды пластической деформации.

- Горячая пластическая деформация – характеризуется тем, что упрочнение, полученное металлом в момент деформации, полностью снимается рекристаллизацией.

- Неполная горячая пластическая деформация – характеризуется тем, что упрочнение, полученное металлом при пластической деформации, снимается только частично, за счет протекания процесса возврата.

- Холодная пластическая деформация – характеризуется максимальным упрочнением металла, разупрочняющие процессы отсутствуют.

Нагрев металла перед обработкой давлением.

Во многих случаях металлы и сплавы перед обработкой давлением нагревают до определенных температур.

Цель нагрева – улучшение технологических свойств: повышение пластичности и уменьшение сопротивления металла деформированию.

Температурный интервал обработки металлов давлением – это область температур между началом и окончанием обработки, в которой металл имеет максимальную пластичность, минимальный предел текучести и минимальную склонность к росту зерна.

Этот температурный интервал для каждого сплава имеет свои числовые значения. Ориентировочно для сталей этот интервал лежит ниже температуры солидуса на 100-150ºС, и выше линии начала фазовых превращений А3 на 20-30ºС.

Температурная область обработки сталей давлением.

При нагреве металла не только улучшаются технологические свойства сплава, но и протекают процессы, которые могут снизить эксплуатационные свойства.

Процессы, протекающие в металле при нагреве.

- Полиморфные превращения.

- Образование и развитие внутренних термических напряжений (неравномерный нагрев по сечению).

- Обезуглероживание поверхностного слоя – до 2 мм.

- Окисление поверхности металла – образование окалины. Интенсивность процесса зависит от температуры и агрессивности среды.

Fe2O3 – еще более тонкий

Fe2O3 – еще более тонкий

Fe3O4 – тонкий промежуточный слой ПОВЕРХНОСТЬ

FeO – толщина 80%

FeO – толщина 80%

МЕТАЛЛ

- Перегрев – интенсивный рост зерна: ухудшение свойств металла. Для углеродистых сталей температура перегрева – 1350 - 1400ºС. Брак исправим, устраняется термической обработкой – отжигом.

- Пережог – окисление границ зерен, образование по границам трещин: резкое снижение пластичности. Для сталей температура пережога – 1400 - 1450ºС. Брак не исправим – металл идет на переплав.

Нагрев заготовок перед обработкой давлением производится:

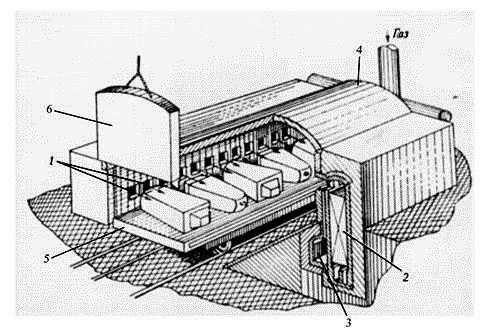

- в пламенных печах (топливо – газ):

камерные печи – загрузка и извлечение заготовки через одно окно;

Схема камерной печи с выдвижным подом: 1 – горелки; 2 – воздушный регенератор; 3 – канал для дыма; 4 – свод; 5 – выкатной под; 6 – заслонка

печи методического действия – загрузка с одной стороны печи, перемещение заготовки по поду и извлечение с другой стороны печи,

Методическая нагревательная печь

I-первая нагревательная зона (600-800 °С), II зона максимального нагрева (1250-1350 °С), III – зона выдержки (выравнивания температуры), 2 – заготовки, 3 – горелки, 6 - под печи, 7-окно выгрузки заготовок, 8 - толкатель

- в электропечах: сопротивления, индукционные, электроконтактные.

Схема электронагревательного индукционного устройства

1 – толкатель, 2 – заготовка, 3 – индуктор ( 500 — 8000 гц)

2020-04-12

2020-04-12 291

291