Материалы

Для валов и осей применяют качественные углеродистые и легированные стали. Для валов и осей неответственных передач применяют качественны стали.

Валы и оси обрабатывают на токарных станках, посадочные поверхности могут шлифоваться.

Критерии работоспособности

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения и чаще всего выходят из строя в результате усталостных разрушений.

Основными расчетными нагрузками являются крутящий момент (для валов) и изгибающий момент.

Основными критериями работоспособности являются прочность и жесткость.

Расчет валов

Расчет валов проводится в два этапа: проектировочный только под действием крутящего момента и проверочный расчет с учетом крутящего и изгибающего моментов.

1. Проектировочный (предварительный) расчет вала проводят по формуле

где Мк — крутящий момент, Мк = Т; Т — вращающий момент на валу; d — диаметр вала; [ τ к] — допускаемое напряжение при кручении,

[ τ к] = 20..30 МПа.

Полученное значение диаметра вала округляют до ближайшего большего размера из ряда чисел R40 по ГОСТ «Нормальные линейные размеры». Форму и размеры вала уточняют при эскизной проработке вала после определения размеров колес, муфт и подшипников, по которым определяют длину шеек и цапф вала.

Проверочный расчет спроектированного вала проводят по сопротивлению усталости и на жесткость.

Предварительно определяют все конструктивные элементы вала, обработку и качество поверхности отдельных участков. Составляется расчетная схема вала и наносятся действующие нагрузки.

2. Проверочный уточненный расчет на сопротивление усталости заключается в определении расчетных коэффициентов запаса прочности в опасных сечениях, выявленных по эпюрам моментов с учетом концентрации напряжений.

Амплитуда цикла изменения напряжений изгиба вала

;

;

амплитуда отнулевого цикла изменения напряжений кручения

;

;

где Wос Wр, — момент сопротивления изгибу и кручению сечений вала соответственно.

Запас прочности вала:

по нормальным напряжениям

по касательным напряжениям

где σ-1 — предел выносливости при расчете на изгиб; τ-1 — предел вы-

носливости при расчете на кручение; КσD, KτD - общий коэффициент концентрации напряжений при изгибе и кручении cоответственно:

где Кσ, Кτ — коэффициенты снижения предела выносливости за счет местных концентраторов — галтелей, выточек, поперечных отверстий, шпоночных пазов (эффективный коэффициент концентрации напряжений; Кd— коэффициент влияния абсолютных размеров; Кf — коэффициент влияния обработки поверхности; Кv — коэффициент упрочнения поверхности; значения перечисленных коэффициентов приведены в специальной литературе.

Расчетный коэффициент запаса выносливости в сечении при совместном действии изгиба и кручения

Минимально допустимое значение коэффициента запаса прочности 1,6...2,5.

Расчет осей ведут только на изгиб: при расчете неподвижных осей принимают изменения напряжений по отнулевому циклу, при расчете подвижных — по симметричному.

3. Упрощенный проверочный расчет на усталость проводят в предположении, что нормальные напряжения (изгиба) и касательные напряжения (кручения) меняются по симметричному циклу. Одновременное действие крутящего и изгибающего моментов рассчитывается по гипотезе наибольших касательных напряжений

где Ми — суммарный изгибающий момент, геометрическая сумма изгибающих моментов в вертикальной и горизонтальной плоскостях:

Условие сопротивления усталости

где σэкв — эквивалентные напряжения в сечении; Мэкв — эквивалентный момент в сечении; d — диаметр вала в сечении; [ σ-1И ] — допускаемое напряжение изгиба при симметричном цикле изменения напряжений.

В большинстве случаев ограничиваются упрощенным проверочным расчетом.

В специальных случаях используют коленчатые (непрямые) валы и валы с изменяемой формой геометрической оси (гибкие). Используют сплошные и полые (с осевым отверстием) валы.

Тема 3.12 Подшипники

Цель:

· Иметь представление о назначении, классификации, достоинствах и недостатках подшипников, конструкциях подшипниковых узлов, установке подшипников;

Знать:

· Знать порядок расчета на износостойкость и теплостойкость;

· Уметь определять допускаемую нагрузку на подшипник

Подшипники – опоры осей и валов.

Подшипники различаются по виду трения: подшипники трения качения и подшипники трения скольжения

рис.99

рис.99

| Подшипники трения качения в которых развивается трение качения благодаря установке шариков или роликов между опорными поверхностями вала и подшипника (рис.99); |

рис.100

рис.100

| Подшипники трения скольжения, в которых опорная поверхность вала скользит по внутренней поверхности подшипника (рис.100) |

Подшипники качения

рис.101

рис.101

| Подшипник качения состоит из наружного кольца, внутреннего кольца, сепаратора, который разделяет и направляет тела качения, и тел качения (рис.101). Иногда применяются подшипники, которые не имеют либо наружного, либо внутреннего кольца, в этом случае функции кольца выполняют соответствующие части вала или корпуса. В игольчатых подшипниках нет сепаратора. |

Внутреннее кольцо подшипника устанавливается на вал, а наружное - в корпус, между ними находятся тела качения.

Преимуществаподшипников качения по сравнению с подшипниками скольжения:

· Низкий коэффициент трения;

· Высокий К.П.Д. до (0,995);

· Незначительный нагрев;

· Высокая надежность и нагрузочная способность;

· Меньший расход смазочных материалов;

· Простота монтажа, ухода, обслуживания;

· Взаимозаменяемость;

Недостатки подшипников качения по сравнению с подшипниками скольжения:

· Ограниченная способность воспринимать ударные нагрузки;

· Значительные габариты в радиальном направлении;

· Шум при работе.

Это самые массовые стандартизованные изделия, их изготавливают на специализированных подшипниковых заводах.

Это самые массовые стандартизованные изделия, их изготавливают на специализированных подшипниковых заводах.

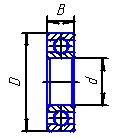

Основные стандартные размеры подшипника (рис.102):

D – наружный диаметр подшипника;

d – внутренний диаметр подшипника;

B - ширина подшипника (кольца).

рис.102

Материалы

Тела качения и кольца изготавливают из высокоуглеродистых хромистых подшипниковых сталей – ШХ-15, ШХ-15СГ с последующей термообработкой, шлифованием и полированием.

Сепараторы выполняют штампованными из низкоуглеродистой стали, латуни или бронзы.

Классификация подшипников качения:

- По форме тел качения: шариковые и роликовые (цилиндрические длинные, короткие, бочкообразные, игольчатые, конические);

- По числу рядов тел качения – однорядные (рис.103а), двухрядные (рис.103б), четырехрядные (рис.103в);

рис. 103а рис.103б рис.103в

рис. 103а рис.103б рис.103в

- По направлению действия воспринимаемой нагрузки – радиальные (рис.104), упорные (рис.106), радиально-упорные (рис.105);

рис.104 а рис.104 а

| Радиальные – воспринимают нагрузку перпендикулярно оси вала. Шариковые радиальные – воспринимают радиальную нагрузку, но могут воспринимать и небольшую осевую нагрузку; |

рис.104 б рис.104 б

| Шариковые радиальные сферические – воспринимают радиальную нагрузку и небольшую осевую нагрузку, самоустанавливающиеся; |

рис.104 в рис.104 в

| Роликовые радиальные с короткими цилиндрическими роликами - воспринимают значительную радиальную нагрузку, требуют точной соосности посадочных мест; |

рис.104 г рис.104 г

| Роликовые радиальные с короткими цилиндрическими роликами - воспринимают значительную радиальную нагрузку, самоустанавливающиеся, требуют точной соосности посадочных мест; |

рис.104 д рис.104 д

| Роликовые радиальные с игольчатыми роликами - воспринимают значительную радиальную нагрузку, осевую нагрузку не воспринимают; |

рис.104 е

Самоустанавливающийся роликовый двухрядный подшипник рис.104 е

Самоустанавливающийся роликовый двухрядный подшипник

|  Самоустанавливающийся роликовый однорядный подшипник рис.104 ж

Самоустанавливающийся роликовый однорядный подшипник рис.104 ж

|

рис.105 а

рис.105 а

| Радиально - упорные - воспринимают нагрузку перпендикулярно оси вала и вдоль оси вала только в одном направлении, для восприятия осевых нагрузок в обоих направлениях их устанавливают парно. Роликовый, конструкция - разъемная. |

рис.105 б

рис.105 б

| Радиально – упорный шариковый. конструкция - неразъемная. Требуют точного монтажа. |

рис.105 в

рис.105 в

| Двухрядные радиально-упорные подшипники |

рис.106 а

рис.106 а

| Шариковые упорные подшипники – воспринимают нагрузку только вдоль оси вала, однорядные - в одном направлении, двухрядные в двух направлениях, конструкция их разъемная. |

рис.106 б

рис.106 б

| Роликовый упорный подшипник, который наряду с осевой нагрузкой воспринимают небольшую радиальную нагрузку. Требуют точного монтажа. |

- В зависимости от габаритных размеров и нагрузочной способности, при одном и том же внутреннем диаметре подшипники разделяются по сериям (рис.107) – сверхлегкие, особолегкие, легкие, средние и тяжелые;

рис.107

- По точности изготовления;

При выборе подшипника необходимо учитывать: величину и направление нагрузки; характер нагрузки; частоту вращения кольца; долговечность подшипника; окружающую среду.

Установка подшипников качения

При выборе посадки подшипника необходимо обеспечить неподвижное соединение того кольца, которое сопрягается с вращающейся частью механизма, передающей усилие на подшипник.

Если вращается вал – наружное кольцо устанавливается в корпус по системе вала с минимальным натягом, внутреннее кольцо – по системе отверстия с большим натягом;

Если вращается корпус – наружное кольцо устанавливается в корпус по системе вала с натягом, внутреннее кольцо – по системе отверстия с меньшим натягом;

Натяг больше на том кольце, которое получает вращение.

На долговечность подшипников влияет шероховатость посадочных мест.

Смазка подшипников качения

Основные смазочные материалы – жидкие масла - нефтяные, растительные, синтетические, а также пластичные – солидол, консталин, графитная смазка (консистентная смазка + порошок графита).

Пластичные смазки лучше жидких масел защищают подшипники от коррозии, не требуют сложных уплотнений, но чувствительны к изменению температуры и наличию влаги к окружающей среде.

Смазкой заполняют свободное пространство корпуса подшипниковой опоры, а подшипники закрывают с внутренней стороны защитными или маслосбрасывающими кольцами.

Подшипниковые узлы

Установка шариковых радиальных подшипников

рис.108

Подшипники устанавливают в жестких корпусах (рис.108). Подшипниковый узел закрыт снаружи крышками (глухой и сквозной). В сквозной крышке установлено манжетное уплотнение. Один из подшипников зафиксирован в корпусе от осевого смещения, а второй имеет возможность смещаться для компенсации теплового расширения вала и возможных ошибок монтажа.

2020-04-12

2020-04-12 356

356