Сущность обработки металлов давлением (ОМД)

Обработка металлов давлением (ОМД) – технологический метод производства деталей и заготовок путём пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил.

Один из основных законов пластической деформации, лежащих в основе технологических расчётов, – условия постоянства объёма, которое гласит: объём тела до пластической деформации равен его объёму после деформации.

Величина пластической деформации не безгранична, при определённых её значениях может начаться разрушения металла.

Однако, создавая наиболее благоприятные условия деформирования, в настоящее время достигают значительного пластического формоизменения даже у материалов, имеющих в обычных условиях невысокую пластичность.

Преимущества ОМД по сравнению с обработкой резанием:

· уменьшение отходов металла;

· повышение производительности;

· получение деталей с наилучшими технологическими свойствами (прочностью, жёсткостью, высокой износостойкостью и т.д.)

· увеличение диапазона деталей по массе и размерам;

· повышение точности размеров полуфабрикатов, получаемых ОМД.

Виды обработки металлов давлением

Процессы ОМД по назначению подразделяются на два вида:

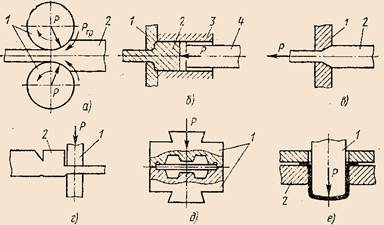

1. для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения. Основными разновидностями таких процессов являются: прокатка, прессование, волочение (рис. 1, а, б, в).

2. для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества. Основными разновидностями таких процессов являются: ковка, штамповка (рис. 1, г, д).

Прокатка заключается в обжатии заготовки между вращающими валками.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы.

Волочение заключается в протягивании заготовки через сужающую полость матрицы. Площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсального инструмента на отдельные участки заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объёмную и листовую (рис. 1, е) штамповку.

Рис. 1. Схемы основных видов обработки металлов давлением

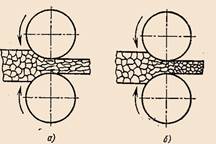

Рис. 2. Схемы изменения микроструктуры металла при деформации: а – холодной; б – горячей

2020-05-11

2020-05-11 167

167