Тема: Оборудование для газовой резки.

Тема урок Оборудование для газовой резки. Резаки для ручной газовой резки

Самым популярным способом раскроя металла в настоящее время является его резка газом. Вызвано это целым рядом причин. Основными являются:

§ простота технологического процесса. Для осуществления резки необходимы всего два газа:

§ газ-подогреватель обрабатываемого материала (пропан, ацетилен и т. п.);

§ непосредственно кислород, который и выполняется процесс разделения металла;

§ для выполнения раскроя этим методом не требуется наличие источника электропитания;

§ оборудование газовой резки очень мобильно – его можно транспортировать обычным транспортом. Благодаря этому достоинству, оно становиться ещё более востребованным на объектах, на которые затруднительны доставка и организация там электропитания;

§ процесс резки не требует больших материальных затрат и т. п.

Для выполнения этой операции необходима газорезка – оборудование для резки металла газом. Знакомству с этим оборудованием и будет посвящена эта статья.

ОБОРУДОВАНИЕ ДЛЯ ГАЗОВОЙ РЕЗКИ

В самом общем случае, резка металла газом подразумевает следующие операции:

§ раскрой листовой стали на заготовительном участке;

§ демонтаж металлических элементов конструкции на сборочном участке;

§ ручная обрезка деталей и собранных узлов;

§ утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

§ газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

§ баллоны с газом;

§ регулятор давления;

§ газовые шланги (рукава).

ГЕНЕРАТОРЫ АЦЕТИЛЕНОВЫЕ

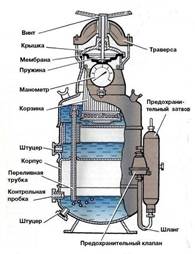

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

Ацетиленовый генератор. Ист. http://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена – горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

· газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

· газосборник. Он выполняет две задачи:

· хранение всего выработанного газа;

· компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

· пламегасящее предохранительное устройство. Его назначение:

· локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

· предотвращение попадания в генераторы, со стороны отбора газа, воздуха или кислорода;

· предохранительное устройство. Этот механизм предназначен для сброса избыточного давления;

· манометр для измерения давления в газосборнике. Основное техническое требование, предъявляемые к прибору: не ниже 4-го класса точности по ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры. Общие технические условия».

· Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

· фильтры;

· регуляторы давления и т. п.

· В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

· по методу взаимодействия карбида кальция с водой:

· ВК – вода на карбид;

· KB – карбид в воду;

· К – контактный, с вариантами процессов:

· ВВ – вытеснение воды;

· ПК – погружение карбида в воду.

· по давлению вырабатываемого газа, генераторы подразделяют на:

· Н – низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

· С – среднего давления. ЗП, МПа: 0,02…0,15;

· В – высокого давления. ЗП, МПа: ≥ 0,15.

· Дополнительные технические требования:

· производительность генераторов не должна превышать, куб.м/час: 3;

· масса незагруженного генератора, кг: ≤ 20.

· При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Газосварочные посты в обиходе имеют следующие названия:

§ комплекты для газовой сварки;

§ инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

Газосварочный пост «ПГСП-10/12»

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

§ баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

§ горелки и резаки;

§ комбинированный и защитный ключи;

§ резиновые рукава (газовые шланги);

§ хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

§ ремонтных;

§ аварийных;

§ монтажных.

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

§ при монтаже трубопроводов;

§ внутри холодильных систем;

§ при проведении сантехнических работ и т. п.

Не д остатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

Не д остатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

При выборе оборудования следует:

§ взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

§ в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

ГАЗОВЫЕ БАЛЛОНЫ

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

§ сжатый;

§ сжиженный

§ растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

§ фланцы;

§ штуцеры;

§ вентили.

В горловине сосуда имеется отверстие в форме конуса, в котором нарезана резьба для вентиля – запорного регулирующего устройства. Последний имеет маховик, поворот которого открывает или закрывает клапан для подачи газа.

Баллоны с разным газом комплектуются вентилями разных конструкций:

§ для кислородных баллонов допустимо применять вентили, которые изготовлены из латуни (стальные – не допустимо);

§ для ацетиленовых баллонов, наоборот, вентили должны быть изготовлены из стали. Использование меди и её сплавов, содержащих более 70% меди – запрещается.

На горловину баллона плотно установлено кольцо с наружной резьбой для предохранительного колпака, предназначенного для защиты вентиля. Для устойчивости баллона в вертикальном положении, на нижнюю его часть посажен башмак с квадратной платформой – на неё и ставится ёмкость с газом.

Газовые баллоны для сварки или резки металлов различаются по цвету, в который они окрашены.

Каждому газу соответствует свой цвет баллона

Каждому газу соответствует свой цвет. Цветовая маркировка баллонов с наиболее часто применяемыми газами приведена в таблице №1.

Таблица №1.

| Газ | Цвет баллона | Цвет надписи | Цвет полосы |

| Кислород | Голубой | Чёрный | – |

| Пропан | Красный | Белый | – |

| Ацетилен | Белый | Красный | – |

| Углекислота | Чёрный | Жёлтый | – |

| Азот | Чёрный | Жёлтый | Коричневый |

| Аргон | Серый | Зелёный | Зелёный |

| Нефтегаз | Серый | Красный | – |

Газовый баллон имеет свой индивидуальный паспорт, в котором указаны его технические параметры. Кроме того, все ёмкости регулярно проходят обязательное тестирование и проверку, результаты которой в обязательном порядке должны быть указаны в этом паспорте. Он закреплён на корпусе баллона под горловиной.

При выборе баллонов проверяйте их паспорта и состояние газозапорного механизма.

ГОРЕЛКИ

Газовой сварочной горелкой называют устройство, позволяющее пропорциональным смешиванием кислорода с горючим газом или парами горючей жидкости получать стабильное сварочное пламя нужной мощности. Сварочные горелки является обязательными участниками газосварочного процесса. разогрева металла;

§ сварки деталей.

Поэтому, они должны удовлетворять ряду особых требований, важных при выполнении газосварочных работ:

§ иметь возможность создавать, формировать, поддерживать и регулировать устойчивое пламя выбранного режима;

§ обладать высокой механической прочностью;

§ обеспечивать безопасность при эксплуатации;

§ иметь небольшую массу.

Горелки изготавливают из прочного и качественного материала. Как правило, сами сварочные горелки производят из латуни, а мундштуки – из меди. В некоторых случаях, для их изготовления применяют легкие сплавы алюминия. Это значительно снижает общий вес оборудования.

Сварочные горелки имеют разную мощность, что даёт возможность сваривать металл разной толщины. По схеме поступления горючего газа в смесительную камеру, газовые горелки делятся на два вида:

§ инжекторные. Применяются при низком давлении поступающего горючего газа (менее 0,5 атмосферы);

§ безинжекторные. Применяются при наличии давление горючего газа в баллоне выше указанного значения. В этом случае газ может попадать в горелку без помощи инжектора (самостоятельно).

Схемы ацетиленовых горелок. Ист. http://tm.msun.ru/tm/books/pats/lab3/lab3.html.

Пояснение к рисунку:

а)инжекторная горелка;

б)безинжекторная горелка;

1 – ствол горелки;

2 – гайка;

3 – наконечник;

4 – мундштук;

5 – смесительная камера;

6 – инжектор;

7 – вентиль;

8 – штуцер присоединительный.

В зависимости от функциональности, газовые горелки делятся на следующие группы:

§ по способу применения:

§ ручные;

§ машинные;

§ по количеству потоков газового пламени:

§ однопламенные;

§ многопламенные;

§ по мощности горелки:

§ малой. Расход ацетилена, л/ч: 25…400;

§ средней. Расход газа, л/ч: 400…2800;

§ большой. Расход, л/ч: 2800…7000.

В соответствии с ГОСТ1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры. Общие технические требования», однопламенные универсальные газовые горелки делятся по вырабатываемой мощности на четыре вида:

§ Г1 – микромощность;

§ Г2 – малая мощность;

§ Г3 – средняя мощность;

§ Г4 – большая мощность.

Наибольшее распространение имеют горелки малой и средней мощности (толщина обрабатываемого металла, мм: ≤ 0,207 и ≤ 0,530, соответственно).

Кислород и горючий газ должны смешиваться в определенном соотношении. Например, к горелкам, которые используются с ацетиленом, предъявляют следующие требования по соотношению: Vк/Va = 0,8-1,5. Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

При выборе обратить внимание на техническое состояние вентилей.

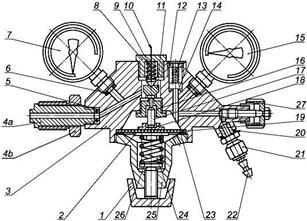

РЕДУКТОРЫ

Газовыми редукторами называются устройства, предназначенные для понижения давления газа (газовой смеси) на выходе из баллона (газопровода и т. п.) до уровня рабочего. Кроме того, они автоматически поддерживают этот параметр постоянным, в независимости от его изменений в этих баллонах или газопроводах.

Редукторы должны соответствовать стандарту ГОСТ Р 54791-2011 «Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)».

Схема типового редуктора без расходомера приведена на рисунке.

Схема типового редуктора без расходомера. Ист. http://docs.cntd.ru/document/gost-r-54791-2011.

Пояснение к рисунку:

1 – задаточный винт;

2 – упорная шайба пружины;

3 – корпус;

4а – входной штуцер;

4b – гайка входного штуцера;

5 – входной фильтр;

6 – уплотнение манометра;

7 – манометр высокого давления;

8 – колпак редуцирующего клапана;

9 – пружина редуцирующего клапана;

10 – упорная шайба пружины;

11 – редуцирующий клапан;

12 – колпак предохранительного клапана;

13 – пружина предохранительного клапана;

14 – седло предохранительного клапана;

15 – манометр низкого давления;

16 – седло редуцирующего клапана;

17 – передаточный шток;

18 – передаточный диск;

19 – мембрана;

20 – выходное соединение;

21 – накидная гайка;

22 – штуцер под шланг;

23 – уплотнение мембраны;

24 – редуцирующая пружина;

25 – крышка редуктора;

26 – упорная шайба редуцирующей пружины;

27 – выходной клапан.

2020-05-11

2020-05-11 140

140