группа ‒ износы поверхностей деталей этой группы устраняют слесарной или механической обработкой с изменением их первоначальных размеров. Для восстановления соединений и получения необходимых посадок используют сопрягаемые детали с измененными конструктивными параметрами или устанавливают компенсаторы износа (кольца, втулки, бандажи и т. п.). Дополнительные детали могут устанавливать с натягом, с помощью пайки, сварки или склеивания (рисунок 2.1). После установки дополнительную деталь могут подвергнуть механической обработке. Иногда изношенную поверхность детали обрабатывают до придания ей правильной геометрической формы (нажимные диски муфт сцепления, тормозных барабанов, плоскости головок цилиндров).

2 группа ‒ изношенные поверхности деталей восстанавливают за счет перераспределения металла от нерабочих участков детали к рабочим. Достоинство способов заключается в их простоте, высоких производительности и качестве, при этом не требуется присадочный материал.

3 группа ‒ изношенные поверхности деталей восстанавливают путем нанесения полимерных материалов.

Достоинство способов определяется их простотой и доступностью, низкой себестоимостью, высокими производительностью и качеством.

4 группа ‒ восстановление осуществляется путем нанесения расплавленного металла или соединения им сопрягаемых деталей. Способы доступны, но материалоемки, малопроизводительны, не всегда обеспечивает нужного качества.

5 группа ‒ способы восстановления могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

Рисунок 2.1 ‒ Схема восстановления гнезд под подшипник постановкой дополнительных деталей:

1 ‒ деталь;

2 ‒ дополнительные приклеенные втулки

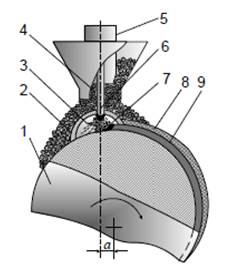

Автоматическая наплавка под слоем флюса (рисунок 2.2) – один из прогрессивных и широко применяемых способов восстановления деталей на ремонтных предприятиях.

Рисунок 2.2 – Схема автоматической наплавки под слоем флюса:

1 – деталь;

2 – слой флюса;

3 – газовое пространство;

4 – бункер с флюсом;

5 – мундштук;

6 – электрод;

7 – электрическая дуга;

8 – шлаковая корка;

9 – наплавленный слой (шов)

Сущность этого способа заключается в следующем. К дуге 7, образующейся между электродом 6 и поверхностью вращающейся детали 1, через мундштук 5 специальным устройством (автоматом) непрерывно подается электродная проволока 6, а из бункера 4 насыпается гранулированный флюс. Дуга, утопленная в массе флюса, горит под жидким слоем 2 расплавленного флюса в газовом пространстве 3. Жидкий слой 2 флюса надежно предохраняет расплавленный металл от окружающего воздуха, уменьшает разбрызгивание металла, улучшает формирование шва 9, повышает использование теплоты дуги и материала электродной проволоки. Шлаковая корка 8, образующаяся при остывании, замедляет охлаждение расплавленного металла и улучшает условия формирования его структурных превращений.

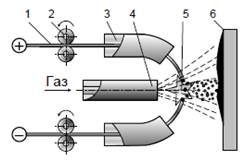

Во многих случаях, когда затруднительно, невозможно или слишком дорого применять сварку под слоем флюса, используют другие защитные среды: аргон, углекислый газ, пар и т. п. Наибольшее применение в ремонте машин получила автоматическая наплавка в среде углекислого газа. Сущность процесса наплавки в среде углекислого газа заключается в следующем. Газ подается в зону сварки из специальных горелок, монтируемых на автоматических сварочных головках, а также с помощью специальных аппаратов, предназначенных для сварки в среде углекислого газа. Из баллона по трубке (рисунок 2.3) углекислый газ поступает в сопло горелки 3, прикрепленной к мундштуку 1. Омывая наконечник 4 и электродную проволоку 2, углекислый газ оттесняет воздух и защищает зону сварки от воз действия азота и кислорода.

Рисунок 2.3 – Схема автоматической наплавки в среде углекислого газа:

Рисунок 2.3 – Схема автоматической наплавки в среде углекислого газа:

1 – мундштук;

2 – электрод;

3 – горелка;

4 – наконечник;

5 – сопло;

6 – электрическая дуга;

7 – сварочная ванна;

8 – наплавленный металл;

9 – наплавляемая деталь

Плазменная наплавка основана на использовании тепла плазменной струи, которая представляет собой поток ионизированных частиц газа, обладающих большой энергией (рисунок 2.4). Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока. Электрическая дуга, горящая между катодом и анодом, нагревает подаваемый в плазмотрон газ до температуры плазмы, т. е. до состояния электропроводности. В поток нагретого газа вводят материал для сварки и наплавки. Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия. В качестве плазмообразующих газов используют аргон, азот, гелий и аргон-азотную смесь.

Рисунок 2.4 – Схема плазменной горелки прямого действия:

1 – восстанавливаемая деталь;

2 – водоохлаждаемое сопло;

3 – газозащитное сопло;

4 – источник питания;

5 – камера для плазмообразующего газа;

6 – электрод

6 группа ‒ для восстановления изношенных поверхностей деталей используют присадочный материал, плавление которого осуществляют, используя тепло электрической дуги или других источников. При бездуговых способах таким источником служат потери от вихревых токов высокой частоты (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др. Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75‒80 % общего объема восстановления). Их недостатки ‒ термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

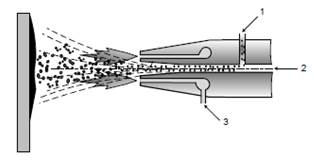

7 группа ‒ восстановление изношенных поверхностей деталей осуществляется путем напыления расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха, который распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое ‒ используется теплота электрической дуги, газопламенное напыление ‒ используется теплота газового пламени и т. д. Этим способом напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток на-пыления ‒ низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др. Электродуговая металлизация находит все большее применение на ремонтных предприятиях (рисунок 2.5). Две изолированные одна от другой проволоки 1 подаются с одинаковой скоростью специальным механизмом 2. При выходе из наконечников 3 между проволоками зажигается электрическая дуга. Газ, подаваемый под давлением по каналу 4 в зону дуги 5, распыляет расплавленный металл и напыляет его на деталь 6. 49

При газопламенной металлизации напыляемый металл расплавляется пламенем горючего газа (ацетилена, пропан -бутана и др.) и кислорода, а распыляется сжатым воздухом или инертным газом.

Рисунок 2.5 – Схема электродуговой металлизации: 1 – электродная проволока;

Рисунок 2.5 – Схема электродуговой металлизации: 1 – электродная проволока;

2 – механизм подачи проволоки;

3 – наконечник;

4 – канал для газа;

5 – электрическая дуга;

6 – деталь

Газопламенная металлизация позволяет получать сравнительно высокое качество покрытий при незначительном выгорании легирующих элементов. Газопламенные аппараты (металлизаторы) по виду используемого присадочного материала можно разделить на проволочные и порошковые (рисунки 2.6 и 2.7).

Рисунок 2.6 – Схема устройства проволочной газопламенной распылительной головки:

1 – электродная проволока;

2 – наплавляемая деталь.

Рисунок 2.7 – Схема устройства порошковой газопламенной распылительной головки:

Рисунок 2.7 – Схема устройства порошковой газопламенной распылительной головки:

1 – напыляемый порошок;

2 – сжатый воздух;

3 – горючая смесь

8 группа ‒ в основе гальванических способов восстановления изношенных поверхностей деталей лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытий ‒ многооперационность, сложность и экологическая вредность технологии. При прохождении постоянного электрического тока через электролит (раствор солей, кислот или щелочей) в последнем образуются положительно заряженные ионы электролита (катионы) и отрицательно заряженные (анионы). Катионы водорода и металла движутся к катоду и образуют на нем металлический осадок (отложение) или выделяются в виде газа ( рисунок 2.8). Металлический осадок, выделяющийся на катоде, называют электрическим (гальваническим) покрытием.

Рисунок 2.8 – Схема процесса электролитического наращивания металлов:

1 – источник тока;

2 – ванна;

3 – катод;

4 – анод

Местное железнение, как один из гальванических способов, применяют для восстановления посадочных поверхностей корпусных деталей. Поверхность детали, подготовленную к железнению, травят раствором соляной кислоты и промывают. Затем монтируют местную «ванну» (рисунок 2.9), состоящую из резиновой прокладки 2 толщиной 3–5 мм и диаметром на 20‒30 мм больше восстанавливаемого отверстия, внизу которой устанавливают алюминиевую или стальную крышку 3 и прижимают их распорной гайкой 4 к отверстию. Устанавливают электрод из малоуглеродистой стали и заливают электролит. Подключают деталь к аноду и производят железнение. Способом железнения восстанавливают поворотные кулаки, шкворни, крестовины дифференциалов, валы сошек рулевого управления, кронштейн передней рессоры. Электролитическое осаждение железа можно вести и вневанным способом. Оно позволяет восстанавливать отдельные изношенные отверстия в крупногабаритных деталях (блоки цилиндров, корпуса коробок передач задних мостов и т. д.). Кроме того, вне - ванное железнение позволяет повысить производительность процесса за счет циркуляции электролита и увеличения плотности тока.

Рисунок 2.9 – Приспособление для местного железнения:

1 – анод;

2 – резиновая прокладка;

3 – крышка;

4 – распорная гайка;

5 – восстанавливаемая деталь

Электролитическое натирание – один из способов нанесения покрытий вневанным способом. Деталь 7 (рисунок 2.10), подключенную к катоду, закрепляют в шпинделе или в центрах токарного станка. Анодом 3 служит угольный стержень, обернутый специальным адсорбирующим материалом и образующий тампон 4. Электролит поступает из резервуара и в течение всего процесса подпитывает тампон 4. Расход электролита регулируют краном 2. Непрерывное поступление электролита на анодный тампон и перемещение анода по покрываемой поверхности детали дают возможность применять высокую плотность тока и обеспечивают повышенную производительность.

Рисунок 2.10 – Схема процесса электролитического натирания:

Рисунок 2.10 – Схема процесса электролитического натирания:

1 – резервуар для электролита;

2 – кран;

3 – анод;

4 – тампон;

5 – рукоятка;

6 – штекер;

7 – деталь;

8 – ванна;

9 – восстанавливаемая поверхность

9 группа ‒ термическую обработку при восстановлении изношенных поверхностей деталей применяют для упрочнения и вос- становления физико-механических свойств деталей (упругости пружин и др.). При химико-термических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

10 группа ‒ при восстановлении сильно изношенных деталей или при заделке крупных местных дефектов в отливках используют заливку жидким металлом. Заливкой жидким металлом целесообразно восстанавливать крупногабаритные изделия или значи-54

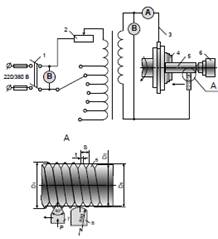

тельное количество мелких однотипных деталей. Этот способ обеспечивает высокие производительность и качество. Электроконтактное напекание металлических порошков применяется для восстановления деталей типа валов и осей. Между вращающейся деталью 4 (рисунок 2.11), установленной в шпиндель токарного станка, и медным роликом-электродом 2 подают присадочный порошок 3. Ролик 2 при помощи пневмо- или гидроцилиндра 1 прижимается к детали. При прокатывании детали и ролика и в результате большого электрического сопротивления в месте их контакта порошок нагревается до температуры 1000‒1300 °С. Раскаленные частицы порошка спекаются между собой и с поверхностью детали.

Рисунок 2.11 – Схема электроконтактного напекания металлических порошков:

1 – силовой цилиндр;

2 – ролик;

3 – металлический порошок;

4 – деталь;

5 – напекаемый слой;

6 – трансформатор;

Р – прижимное усилие

Электроискровая обработка металлических поверхностей основана на использовании электрических разрядов между электродами в газовой среде. Сущность технологии восстановления поверхностей состоит в том, что в промежутке между металлическими электродами разрушается материал анода, продукты эрозии переносятся на катод (заготовку). Нанесение твердых износостойких покрытий этим способом толщиной до 0,1 мм относят к упрочнению, а нанесение покрытий большей толщины ‒ к наплавке. Способ применяют для восстановления шеек валов и осей, поверхностей отверстий под подшипники, упрочнения взамен термообработки трущихся поверхностей, создания износостойкого поверхностного слоя толщиной 0,5 мм. Электромеханическую обработку применяют для восстановления валов и осей с небольшими износами, а также как заключительную операцию при обработке деталей. Схема этого способа показана на рисунке 2.12. К детали 5, установленной в патроне 4 токарного станка и поддерживаемой центром задней бабки через электроконтактное приспособление 3 подводят один провод от вторичной обмотки трансформатора; другой провод подводят к инструменту 7 или 8, изолированно установленному в резцедержателе суппорта станка. В зону контакта детали и инструмента подводят ток, величина которого регулируется реостатом 2. Ток мгновенно нагревает металл в зоне контакта до высокой температуры; в результате улучшается качество обработки, а последующий быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали D2 увеличивается до размера D1. Вторым проходом сглаживающего инструмента высаженную поверхность обрабатывают до необходимого размера.

Этим способом можно получить шероховатость поверхности порядка Rа = 1,6 мкм (как при шлифовании) и одновременно значительно улучшить механические свойства поверхностного слоя обрабатываемой детали за счет его закалки на глубину до 0,1 мм. Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, стержни, шкивы и др.) с износами не более 0,25 мм. Восстановленная поверхность получается прерывистой, и площадь кон- такта уменьшается. Если площадь контакта остается более 60 % от первоначальной сплошной, то прочность сопряжения с гладкой поверхностью втулки (кольца подшипника) оказывается вполне достаточной благодаря более высокой твердости, полученной при обработке.

Рисунок 2.12 – Схема восстановления детали электромеханической обработкой:

Рисунок 2.12 – Схема восстановления детали электромеханической обработкой:

1 – рубильник;

2 – реостат;

3 – провод вторичной обмотки;

4 – патрон станка;

5 – деталь;

6 – задняя бабка станка;

7 – высаживающий инструмент;

8 – сглаживающий инструмент

Безотказность машин определяется также стабильностью ресурсов восстановленных деталей, которая зависит от правильного выбора способа восстановления и строгого соблюдения технологического процесса. В таблице 2.4 приведена основная номенклатура и некоторые распространенные способы, оборудование и материалы для восстановления деталей.

Таблица 2.4 – Основная номенклатура, способы, оборудование и материалы для восстановления деталей

2.3 Выбор способа по технико-экономическому критерию Для окончательного выбора способа или, если установлено, что требуемому значению коэффициента долговечности для дан- ной поверхности детали удовлетворяют несколько способов вос- становления, оптимальный из них выбирают по технико- экономическому критерию, численно равному отношению себе- стоимости восстановления к коэффициенту долговечности для этих способов. В качестве рационального в этом случае принимают тот способ, который обеспечивает минимальное значение

технико- экономического критерия: (2.3)

где КЭi ‒ технико-экономический критерий i-го способа восстановления;

СВi ‒ затраты на восстановление поверхности детали i-м способом, р.;

Дi – коэффициент долговечности восстановленной поверхности i-м способом.

В затраты на восстановление поверхности входят: заработная плата производственных рабочих с начислениями, стоимость ма- шиноаса работы оборудования, расходы на материалы, электро- энергию, сжатый воздух, амортизационные отчисления и т. д. Если затраты на восстановление поверхности заранее неизвестны, то их можно определить аналитическим путем, используя формулу:

где СУi ‒ удельная себестоимость восстановления единицы площади изношенной поверхности i-тым способом, р/см2; S – площадь восстанавливаемой поверхности, см2;

КИНФ ‒ коэффициент годовой инфляции, учитывающий изменение удельной себестоимости восстановления поверхности в связи с уровнем инфляции. i

Удельная себестоимость восстановления колеблется в достаточно больших пределах и зависит от технологических возможностей конкретного ремонтного предприятия. Примерные значения удельной себестоимости восстановления поверхностей различными способами исследователями определены в 2007 г. Они приведены в таблице 2.5. В случае отсутствия данных по себестоимости рекомендуется брать ее среднее значение из таблицы с поправкой на коэффициент инфляции. Коэффициент инфляции к ценам 2007 г. и в последующие годы можно выбрать из справочной литературы или Интернета. Они также приведены в таблице 2.6. На сентябрь 2016 г. Этот коэффициент КИНФ = 1,36.

Таблица 2.5 – Удельная себестоимость восстановления изношенных поверхностей деталей наиболее распространенными способами.

Таблица 2.6 – Коэффициент инфляции по годам

2.4 Обоснование способов восстановления детали в целом На ремонтном предприятии после разборки сборочной едини- цы при дефектации детали сортируют на несколько групп. При трех сортировочных группах детали делят на годные, негодные и нуждающиеся в ремонте и восстановлении. При большем числе сортировочных групп решают и другие дополнительные задачи. Результаты контроля сортировки обычно заносят в дефектные ведомости. На основании статистической обработки дефектных ведомостей можно определить коэффициенты повторяемости дефектов. Коэффициент повторяемости i -ого дефекта определяют из выражения

где NДi − число деталей с данным дефектом из общего количества продефектоваииых;

N − общее число продефектованных ремонтопригодных деталей. Для определения коэффициентов повторяемости дефектов достаточно проанализировать 50−100 деталей данного наименования., N N К Дi i

Фактически, коэффициент повторяемости i -ого дефекта показывает вероятность того, что деталь имеет i -й дефект. Например, если из 50-и проверенных валов у 10-и обнаружился износ шпоночной канавки, то коэффициент повторяемости этого дефекта равен К = 0,2. Соответственно, вероятность того, что деталь не имеет i -го дефекта, определяется из выражения

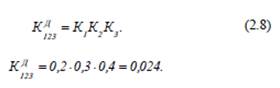

Зная вероятность появления каждого дефекта, можно установить и вероятность различных сочетаний дефектов. Поскольку появление каждого дефекта рассматривают как не- зависимое событие, в процессе дефектации возможно их появление в различных сочетаниях. Например, вал имеет три дефекта, при этом коэффициенты повторяемости для каждого дефекта: К1 = 0,2, К2 = 0,3, К3 = 0,4. При трех возможных дефектах число их сочетаний равно восьми (1 – нет дефектов; 2 – только 1-й дефект; 3 – только 2-й дефект; 4 – только 3-й дефект; 5 – 1-й и 2-й дефект; 6 – 1-й и 3-й дефект; 7 – 2- й и 3-й дефект; 8 – все три дефекта). Вероятность появления детали со всеми тремя дефектами:

Вероятность появления детали только с первым дефектом:

Вероятность появления детали только со вторым дефектом:

Вероятность появления детали с первым и вторым дефектами:

Вероятность появления детали без дефектов:

С точки зрения организации производства, чем меньше способов используют для восстановления различных изнашиваемых поверхностей детали, тем меньше требуется видов оборудования, выше его загрузка, а, следовательно, и эффективность производст- ва. Для окончательного выбора способа восстановления изношен- ных поверхностей детали в целом рассматривают различные сочетания способов, начиная с минимального числа способов, а за основной принимают способ, обеспечивающий оптимальный для наиболее изнашиваемой поверхности детали, то есть поверхности, коэффициент повторяемости дефекта которой максимальный. Если данный способ применим по технологическому критерию ко всем изнашиваемым поверхностям, и обеспечивает коэффициенты долговечности этих поверхностей не ниже 0,8 (КД > 0,8), то себестоимость восстановления детали в целом определяют так, как если бы все поверхности восстанавливали этим способом. Если деталь нельзя восстановить одним способом, используют второй способ, являющийся оптимальным для следующей по изнашиваемости поверхности, и так далее. Заканчивается анализ определением отношения себестоимости восстановления детали оптимальным для каждой ее изнашиваемой поверхности способом к коэффициенту долговечности детали в целом по выражению.

где КЭД − технико-экономический критерий восстановления детали (устранение всех возможных дефектов);

СВД − себестоимость восстановления детали, р;

КДД – коэффициент долговечности восстановления детали;

Кi – коэффициент повторяемости i -го дефекта;

СВi − себестоимость восстановления i -й поверхности восстановленной оптимальным для нее способом, р;

n – число возможных дефектов детали. Коэффициент долговечности восстановления детали в целом определяют по формуле

где КДi − коэффициент долговечности i -й поверхности, восстановленной j -м способом.

Контрольные вопросы

1. Критерии выбора рационального способа восстановления.

2. Условия выбора способа восстановления по технологическому критерию.

3. Выбор способа восстановления по техническому критерию, его особенности.

4. Условия выбора способа восстановления по техническому критерию.

5. Восстановление изношенной поверхности наплавкой.

6. Условия выбора способа восстановления по технико- экономическому критерию. 7. Обоснование выбора способов восстановления детали.

2020-05-12

2020-05-12 358

358