Последовательность операций

1. Слесарная

Зачистка места соединения от грязи и ржавчины. Поверхность свариваемых деталей нужно подготавливать в сварке, если она загрязнена, покрыта ржавчиной или краской.

При небольших объемах работ это можно сделать ручным инструментом — молотком и зубилом, металлической щеткой.

Очистку поверхности стали не склонной к закалке и используемой для неответственных сварных конструкций, можно производить быстрым нагревом поверхности пламенем газовой горелки. При этом окалина и ржавчина отслаиваются, краска сгорает без значительного нагрева основного металла. Несгоревшие остатки легко удаляются металлической щеткой.

Для нагрева очищаемой поверхности применяют пламя специальных многопламенных горелок типа ГАО, работающих с жестким окислительным пламенем со скоростью истечения смеси из сопел мундштука близкой к скорости отрыва для увеличения напора пламени на металл.

Угол наклона к горизонту горелки составляет 40...60°, а скорость ее перемещения — 0,5...1,0 м/мин, причем наименьшая скорость перемещения применяется для очистки красок и лаков, которые не отслаиваются, а обугливаются или сгорают.

В зависимости от состояния поверхности ее очистку делают в два или три прохода, в перерывах между которыми удаляют продукты сгорания и окисления и полностью охлаждают поверхность металла.

Зачистка производится металлическими щетками после охлаждения поверхности.

2. Разделка кромок

Разделка кромок – без скоса кромок, так как толщина свариваемого металла составляет 3 мм.

Тип соединения С2.

Шов стыковой, без разделки кромок, односторонний.

Размеры шва должны соответствовать ГОСТ 16037-80

и равны: ширина шва от 4 до 6 мм, высота усиления - от 0.5 до 2 мм

3 Сборка

Закрепление в приспособлении – призме из уголков, с помощью прихваток–

коротких сварных швов на лицевой стороне, которые впоследствии будут переплавлены.

Сборка на 4-х прихватках, расположенных друг напротив друга, с зазором –

от 1 до 1.5 мм.

Выставляем зазор 1 мм с помощью куска проволоки соответствующего диаметра.

Длина прихватки 5-7 мм, навариваются диаметрально противоположно друг другу, высота прихватки до 3 мм.

Прихватить теми же электродами и на тех же режимах, что будут описаны

для сварки конструкции.

Очистить прихватки от шлака молотком-шлакоотделителем, зачистить

металлической щеткой.

Проконтролировать отсутствие внешних дефектов.

При обнаружении дефектное место вырубить и заварить заново.

4Сварка

В два прохода (двухслойный шов), участками 1 и 2, 3 и 4 первым слоем, участками 5, 6 вторым слоем, с зачисткой от шлака каждого слоя, с перекрытием предыдущего слоя 7-10мм (начало и конец указаны без учета перекрытий).

См. «режимы сварки» и «технику исполнения»

5Слесарная

Зачистка сварных швов металлическими щетками после охлаждения поверхности или углошлифовальной машикой с металлической щеткой

1. Контроль

Сварное изделие после завершения всех технологических операций подвергнуть тщательному контролю.

Контроль осуществляют поэтапно.

Внешним осмотром проверяют отсутствие подрезов, наплывов,непроваров, крупных пор и в соответствии с техническими требованиями чертежа.

Обнаруженные дефекты могут быть устранены путем вырубки зубилом и заварки теми же сварочными материалами на тех же режимах.

При отсутствии внешних дефектов сварки производят контроль размеров изделия в соответствии с требованиями чертежа, а затем контроль герметичности сварного соединения сварных швов.

Использовал

1. визуальный метод,

2. контроль размеров изделия в соответствии с требованиями чертежа с помощью линейки или УШС сварщика.

3. керосиновой пробой контролировал герметичность

(применял меловой раствор и керосин)

. Керосиновая проба - способ контроля плотности швов, при котором используется свойство керосина проникать сквозь мельчайшие поры металла. При испытании одна сторона шва окрашивается меловым раствором (на воде или клее), после высыхания которого обратная сторона шва смачивается керосином. Неплотность шва обнаруживают по появлению темных пятен керосина на поверхности, покрытой мелом. Выдержка шва под действием керосина продолжается от 15 мин.

6 Сварочные материалы:

Согласно требованию обеспечения равной прочности – наплавленный металл должен иметь Временное сопротивление разрыву не менее 410 Па

Таким образом выбираем

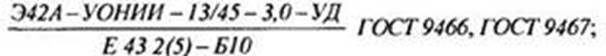

Электрод марки УОНИ-13/45, тип Э42А, диаметр 3 мм.

Сварка особо ответственных конструкций из углеродистых и низкоуглеродистых сталей, когда к металлу швов предъявляются повышенные требования по пластичности и ударной вязкости. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

Обеспечивают получение металла шва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода.

Электроды типа Э42А по ГОСТ 9467, марки УОНИИ-13/45, диаметром 3,0мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467 группой индексов, указывающих характеристики наплавленного металла и металла шва, 43 2(5), с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0:

Сварочные электроды УОНИ 13/45 после хранения в нормальных условиях не требуют прокалки перед выполнением сварочных работ. Прокалка электродов в течение одного часа при температуре 300-350С0 необходима в том случае, если покрытие имеет влажность выше 0,3%.

Для получения качественного шва места сварки предварительно хорошо зачищают. Сварку швов проводят по короткой дуге. Процесс сварки характеризуется легким начальным зажиганием и сопровождается стабильным горением дуги с формированием качественного сварного шва. При высококвалифицированном проведении процесса сварки потери металла от разбрызгивания сведены к минимуму. Шлаковая корка с готовых швов отделяется легко.

Сварочные электроды УОНИ 13/45 изготавливаются с размерами диаметров от 2,0 мм до 6,0 мм и длиной электрода от 300 мм до 450 мм. На контактный торец электродов диаметром 3 мм (электроды УОНИ 3) и выше нанесено специальное ионизирующее покрытие, обеспечивающее легкий первоначальный розжиг.

Характеристики электродов:

Покрытие - основное.

Коэффициент наплавки - 9,5 г/А ч.

Производительность (для диаметра 4,0 мм) - 1,4 кг/ч

Расход электродов на 1 кг наплавленного металла - 1,6 кг

Особые свойства.

- Обеспечивают получение металла шва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода.

- Сварку производят только на короткой дуге по очищенным кромкам. Прокалка перед сваркой: 250-300 С; 1ч

Механические свойства металла шва, не менее:

- Временное сопротивление разрыву, МПа.... 410

- Ударная вязкость, Дж/см2.............................. 240

- Относительное удлинение, %....................... 28

7 Оборудование и оснастка:

Источник сварочного тока:

Cварочный инвертор Сварог ARC 250.

Профессиональный сварочный аппарат, предназначенный для ручной дуговой сварки (MMA) и ручной аргонодуговой сварки (TIG) на постоянном токе изделий из низкоуглеродистой стали в производственных условиях. При аттестации данный аппарат получил высокую оценку экспертов НАКС. Рассчитан на профессиональное использование.

Электродержатель и сварочные кабели, соответствующие номинальному сварочному току инвертора входят в комплектацию к аппарату.

Комплектация СВАРОГ ARC 250 (Z285):

Иверторный сварочный аппарат - 1 шт

Электрододержатель в сборе 300 А, 3 м- 1 шт

Клемма заземления в сборе 300 А, 3 м - 1 шт

Руководство по эксплуатации - 1 шт

Паспорт - 1 шт

2020-05-12

2020-05-12 163

163