1. Определение последовательности технологических операций

Разработка технологического процесса изготовления детали представляет

собой сложную задачу с большим числом возможных решений.

Общая схема технологического процесса изготовления детали может быть

представлена в виде последовательных приближений к показателям детали в

соответствии с требованиями чертежа. Этапы приближения: операции 1-го

приближения (заготовительные); операции 2-го приближения (черновая

обработка); операции 3-го приближения (чистовая обработка); операции 4-го

приближения (отделочные работы).

Подобный методический подход объясняется тем, что на стадии черновой

обработки появляются сравнительно большие погрешности, вызываемые

деформациями, возникающими в процессе резания, а также значительным

нагревом заготовки.

Кроме того, вынесением отделочных операций в конец маршрута уменьшают

риск случайного повреждения окончательно обработанных поверхностей в

процессе транспортировки. Также учитывается то, что черновую обработку

могут выполнять рабочие более низкой квалификации на изношенном

оборудовании.

При установлении общей последовательности обработки сначала обрабатывают

поверхности, принятые за технологические базы. Затем обрабатывают остальные

поверхности в последовательности, обратной степени их точности.

Изложенный принцип построения маршрута, однако, не во всех случаях

обязателен. При жесткой заготовке и малых размерах обрабатываемых

поверхностей окончательную обработку отдельных элементов можно выполнять и

в начале маршрута. Данный принцип, кроме того, в известной степени

противоречит принципу концентрации обработки, когда в одной операции можно

совместить переходы черновой и чистовой обработок.

Если деталь подвергают термической обработке, то технологический процесс

изготовления детали расчленяют на две части: до термообработки и после нее.

Для устранения возможных деформаций часто приходится предусматривать правку

деталей или обработку отдельных поверхностей после термообработки,

Последовательность обработки зависит от назначенных конструкторских баз.

После операции механообработки, как правило, назначают контрольную

операцию.

Последовательность операций также может измениться, если деталь

обрабатывается по типовому или групповому процессу.

Составление технологического маршрута обработки детали предшествует

оформлению технологического процесса на картах и ведется в черновой

тетради, с последующим изложением в пояснительной записке (для курсовых

проектов).

При разработке двух или нескольких вариантов маршрутов (изготовление

детали из разных заготовок, на разном оборудовании и т.п.) выбирается

наиболее экономичный в данных производственных условиях. Если его

определить затруднительно, то проводится соответствующий экономический

расчет.

В маршрут включаются все операции.

Технологический маршрут изготовления детали, утвержденный руководителем,

служит основанием для разработки технологического процесса на операционных

картах.

Маршрутную карту рекомендуется оформлять после завершения работы над

операционными картами, так как в процессе проектирования первоначально

выбранный маршрут нередко подвергается вынужденной корректировке.

2. Последовательность операций при разработке маршрута для деталей -

тел вращения

Детали типа тела вращения гюдразделяются: на валы, втулки, зубчатые

колеса, фланцы и т.п. Все эти детали имеют много общего в технологическом

процессе.

Полые детали типа втулок, колец и т.п. небольших размеров с отношением

длины отверстия к. его диаметру меньше 5 обрабатываются из прутка на

токарно-револьверных станках и автоматах. Обработка таких деталей на

токарно-револьверных автоматах при разработке единичных технологических

процессов целесообразна только при операционных партиях не менее 3-5 тыс.

штук. При разработке групповых технологических процессов и подборе группы

деталей с общим для всех деталей этой группы кулачком групповая наладка

автомата целесообразна и в мелкосерийном производстве.

Детали типа валиков с отношением длины валика к его наибольшему диаметру

больше 5 целесообразно, в большинстве случаев, обрабатывать из штучных,

предварительно нарезаемых из сортового материала и центруемых заготовок на

токарных станках, в центрах или непосредственно из прутка на автоматах

продольного точения,

На револьверных станках при одностороннем расположении уступов наружной

поверхности и отверстия нужно стремиться к обработке максимального

количества поверхностей с одного установа. Поверхности, которые нельзя

обработать в первой операции, выносят на следующую операцию. Если остается

только подрезание второго торца (отрезание обеспечивает лишь третий класс

шероховатости, что обычно не удовлетворяет требованиям чертежа) и

незначительные доработки (обточка фаски и т.п.), то вторую операцию лучше

проводить на простом токарном станке. Если уступы носят двусторонний

характер или по каким-либо другим причинам на вторую операцию остается

более трех-четырех переходов, то и для ее выполнения также следует

назначать токарно-револьверный станок.

Последующее операции определяются конфигурацией детали и заданными

параметрами точности и шероховатости (фрезерование пазов, лысок и т.п.,

сверление отверстий, шлифование и т.д.). При необходимости достижения

высокой твердости поверхности, после термообработки следует назначать

шлифование этой поверхности, а иногда и другие виды обработки абразивным

инструментом в соответствии с заданными точностью и шероховатостью.

На всех деталях при обработке, как правило, после каждой операции должны

притупляться острые кромки и сниматься остающиеся от обработки заусенцы. На

станках токарной группы при вращающейся детали притупление целесообразно

проводить напильником. После сверления заусенцы снимаются дополнительным

назначением перехода сверлом большего, чем у отверстия диаметра. После

фрезерования и некоторых других операций требуется назначение слесарной

операции или операции обработки в вибробарабанах (виброочистка). Эти

операции часто назначаются между очередными операциями, поскольку наличие

заусенцев может быть причиной погрешности установки заготовки на следующей

операции, что приведет к браку при изготовлении деталей.

В общем виде примерный технологический процесс изготовления деталей типа

тел вращения можно представить в следующем порядке выполнения операций:

отрезная, токарная, фрезерная, сверлильная, шлифовальная, отделочная.

3. Последовательность операций при разработке маршрута для корпусных и

плоских деталей.

В целях создания чистовой базы (обработанной поверхности) для последующей

обработки детали в качестве первой операции (первых операций), как правило,

назначается фрезерование наиболее протяженной плоской поверхности (одной

или нескольких).

Второй операцией обычно является расточка точных отверстий, если таковые

имеются, от обработанной на первой операции чистовой установочной базы.

Такие операции для деталей небольших габаритов типа корпусов, кронштейнов и

т.п. выполняются в приборостроении при сравнительно небольших

производственных партиях на станках токарной группы (токарном,

токарно-револьверном и т. п,); для плоских деталей - на сверлильных

станках.

В последнюю очередь ведутся операции, заключающиеся в обработке крепежных

отверстий (сверление, зенкование и т.п.).

Обработка отверстий ведется на вертикально-сверлильных станках, иногда с

использованием многопозиционных головок, или на агрегатных станках. Если

нарезание резьбы на этих станках не может быть осуществлено, то его

выделяют и ведут на резьбо-нарезных станках как самостоятельную операцию.

В общем виде примерный технологический процесс изготовления корпусных и

плоских деталей можно представить в следующем виде: заготовительная

(отрезная, штамповочная или литейная), фрезерная, токарная, расточная,

сверлильная, шлифовальная, резьбонарезная, отделочная.

Примерные маршруты обработки поверхностей в зависимости от материала,

требуемых точностей и шероховатости приведены в табл. 5.1, 5,2.

Таблица 5.1

Таблица 5.2

4. Правила оформления маршрутной карты

Технологический маршрут обработки детали оформляется на маршрутной карте,

в которой описывается весь процесс в технологической последовательности с

указанием технологического оборудования и трудозатрат.

Маршрутная карта является обязательным документом не зависимо от типа

производства.

Маршрутная карта для единичного процесса приведена на рис.7.3 и 7.7.

Поясним правила заполнения.

"обозн. констр. документ" - это код конструкторской документации, т.е.

номер чертежа. Конструкторская документация кодируется следующим образом:

При отсутствии правильного кода детали в условиях учебного проектирования

можно воспользоваться любым старым обозначением.

"обозн.технол.док." - это код технологической документации он имеет

следующую структуру:

Порядковый регистрационный номер в каждом учебном технологическом

процессе условно начинается с номера 00001 как для маршрутной, так и для

операционных карт.

Вид технологического документа - маршрутная карта имеет код 100, а

операционная - 60.

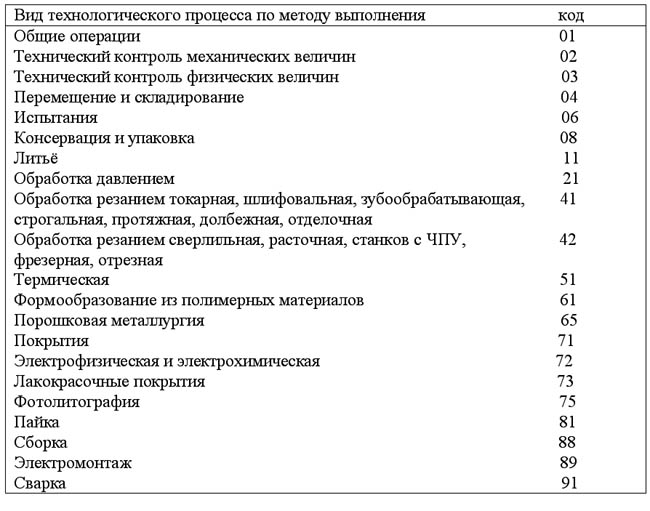

В табл. 5.4, 5.5 представлены в сокращенном виде для учебных целей

значения кодов.

Таблица 5.4

Таблица 5.5

"код.технол.призн." - это код технологических признаков, т.е.

технологическое кодовое обозначение детали или группы деталей по

технологическому классификатору. Эта графа временно не заполняется.

Состав и содержание операций следует указывать в технологической

последовательности. Допускается указывать в документе содержание операций,

относящихся к другим технологическим методам, применяемым при изготовлении

детали (операции технического контроля и испытаний, слесарные операции,

операции по нанесению покрытий и т. п.).

Остальные графы верхней части формы маршрутной карты следует заполнять в

соответствии с их наименованием, что не требует пояснения.

Для заполнения нижней части карты-описания операций технологического

маршрута следует пользоваться служебными символами, обозначенными "А" и

"Б"* Заполняя строки, начиная с "03", перед номером строки следует записать

символ "А" или "Б", относя тем самым вносимые в строку данные к заголовкам

"А" или "Б". Символ "М" обозначает "материал" и к нижней части карты

отношения не имеет,

Символика "А", "Б", " М " предназначена для обработки содержащейся

информации средствами механизации и автоматизации.

§ 51. Общие сведения о резьбах. Резьбы с остроугольным, трапецеидальным и прямоугольным профилем.

Резьба — винтовая поверхность, образованная на телах вращения; применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля (рис. 89).

Профилем резьбы принято называть сечение ее витка плоскостью, проходящей через ось тела, на котором образована резьба. Наиболее распространены резьбы с остроугольным, трапецеидальным и прямоугольным профилем.

Основные элементы резьбы:

угол профиля α — угол между боковыми сторонами витка, измеренный в осевом сечении;

вершина профиля — линия, соединяющая вершины витков;

впадина профиля — линия, образующая дно винтовой канавки;

шаг резьбы S — расстояние между одноименными точками рядом лежащих витков;

наружный диаметр резьбы d — диаметр цилиндра, описанного около резьбовой поверхности (наружный диаметр у болтов измеряют по вершинам витков, у гаек — по впадинам);

внутренний диаметр резьбы d1 — диаметр цилиндра, вписанного в резьбовую поверхность (внутренний диаметр резьбы у болтов измеряют по впадинам, у гаек — по вершинам профиля резьбы);

средний диаметр резьбы d2 — диаметр цилиндра, соосного с резьбой, образующие которого делятся боковыми сторонами профиля на равные отрезки;

угол подъема резьбы μ — угол между направлением витка и плоскостью, перпендикулярной к оси цилиндра: tg μ = S/(π*d2).

Резьбы подразделяют на левые и правые. Винт с правой резьбой завертывается при вращении по часовой стрелке — слева направо, винт с левой резьбой завертывается при вращении против часовой стрелки — справа налево.

Различают резьбы однозаходные и многозаходные (рис. 89, е).

Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, параллельно навитыми на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность. В многозаходной резьбе различают ход и шаг. Ходом многозаходной резьбы называют расстояние между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов (число ниток резьбы).

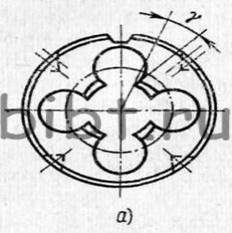

Рис. 89. Виды резьбы: а — остроугольная, б — прямоугольная, в — трапецеидальная, г —упорная, д — полукруглая, е — двухзаходная и трехзаходная

§ 52. Нарезание резьбы плашками и метчиками. Метчики со специальной геометрией.

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях служат плашки (рис. 90).

Участок детали, на котором необходимо нарезать резьбу плашкой, необходимо предварительно обработать. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы Ø 6—10 мм обработанная поверхность должна быть меньше на 0,1—0,2 мм, для резьбы Ø 11—18 мм —на 0,12—0,24 мм, для резьбы Ø 20—30 мм —на 0,14—0,28 мм. Для образования заходной нитки в начале обработанной поверхности необходимо снять фаску, равную высоте профиля резьбы.

Рис. 90. Резьбонарезные плашки: а — круглая, б — квадратная, в — шестигранная, г — трубчатая; γ — передний угол

Для нарезания резьбы плашку устанавливают в плашкодержатель (патрон), который закрепляется в гнезде револьверной головки. При нарезании резьбы на стальных заготовках рекомендуется скорость резания 3—4 м/мин, на чугунных — 2—3 м/мин и на латунных—10—15 м/мин.

Внутренние метрические резьбы Ø до 50 мм часто нарезают метчиками. Обычно при нарезании резьбы на токарно-револьверном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. При нарезании резьбы комплектом из двух метчиков первый черновой метчик выполняет 75% всей работы, а второй — чистовой доводит резьбу до требуемого размера. При применении комплекта из трех метчиков резьба нарезается за три прохода: черновой метчик выполняет 60% всей работы, средний — 30% и чистовой —10%. В комплекте метчики различают по длине заборной части. Самая длинная заборная часть у чернового метчика.

Для нарезания резьбы в отверстии с прерывистой поверхностью (с пазом, канавкой) следует применять метчики с числом канавок, не кратным числу пазов на обрабатываемой поверхности. Для этой же цели и для нарезания глубоких отверстий длиной более двух диаметров применяют метчики с винтовыми канавками (рис. 91). Направление винтовой канавки метчика должно быть таким же, как и у нарезаемой резьбы (правая канавка для правой резьбы, левая — для левой).

Для нарезания коротких сквозных резьб M 1,5—М8 с длиной резьбы до 1,5—2,0 диаметра рекомендуется применять бесканавочные метчики (рис. 91, б), которые обладают большей прочностью, чем обычные. Они обеспечивают более высокое качество резьбы и позволяют производить большее число переточек.

При нарезании коротких сквозных резьб в деталях из вязких материалов рекомендуется применять метчики с расположением зубьев в шахматном порядке (рис. 91, в). Преимущество таких метчиков заключается в том, что в процессе их работы снижается трение, улучшается процесс стружкообразования и облегчается подвод жидкости, При установке метчика в револьверную головку на хвостовик метчика надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

При нарезании резьбы в стальных заготовках рекомендуются скорости резания 5—12 м/мин в чугуне, бронзе и алюминии — 6—22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Рис. 91. Метчики со специальной геометрией:

а — с винтовыми канавками, б — бесканавочные, в —с расположением зубьев в шахматном порядке; γ — передний угол, φ — угол заточки на длине l

2020-05-11

2020-05-11 230

230