ГОСУДАРСТВЕННОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ДОНЕЦКИЙ ТРАНСПОРТНО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ»

КОНСПЕКТ ЛЕКЦИЙ

ПО ДИСЦИПЛИНЕ

ГОРНАЯ МЕХАНИКА

Для студентов

Специальности 21.02.17

«Подземная разработка месторождений полезных ископаемых»

ВВЕДЕНИЕ

В курсе «Горная механика» изучаются теоретические основы, оборудование и эксплуатация вентиляторных, водоотливных, пневматических и подъемных установок — основных стационарных установок шахт. Эти установки, без которых не могут существовать современные шахты, характеризуются сложностью конструкций и большой энергоемкостью (на их долю приходится до 90 % всей потребляемой на шахтах электроэнергии).

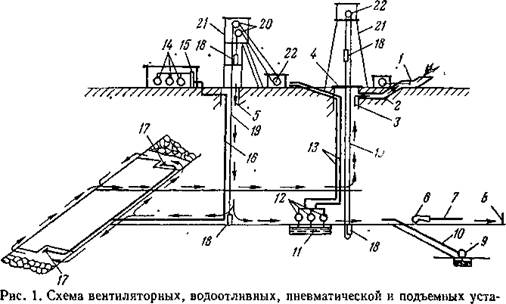

Вентиляторная установка служит для подачи в шахту атмосферного воздуха. От степени проветривания подземных выработок зависят возможность ведения работ в шахте, безопасность и производительность труда горнорабочих. Для создания нормальных атмосферных условий в угольных шахтах вентиляторы должны на 1 т добытого угля подать 5.... 15 м3 воздуха. Различают вентиляторные установки главного проветривания, предназначенные для проветривания всех выработок шахты, и местного — для вентиляции тупиковых забоев. При строительстве шахт применяются временные вспомогательные вентиляторные установки. Вентиляторная установка главного проветривания (рис. 1) располагается на поверхности и соединяется вентиляционным каналом 2 с вентиляционным стволом 3 шахты, закрытым сверху затвором 4. На входе работающего вентилятора 1 создается разрежение, благодаря чему воздух под атмосферным давлением поступает в ствол 5 шахты, омывает (как показано стрелками) выработки и выбрасывается вентилятором в атмосферу. В данном случае вентилятор всасывает воздух из шахты, однако вентиляцию можно осуществить и нагнетанием воздуха в шахту.

Вентиляторная установка местного проветривания находится в шахте и состоит из вентилятора 6, нагнетающего по трубопроводу 7 воздух в тупиковый забой 8.

Развитие вентиляторных установок шло от поршневых вентиляторов к центробежным с паровыми и асинхронными двигателями и далее — к современным осевым и центробежным вентиляторам с синхронными двигателями и с приводом от асинхронных двигателей с вентильно-машинными каскадами.

Современные вентиляторы характеризуются надежностью и экономичностью в работе, обеспечивают потребность шахт в воздухе до 700 м3/с при давлении до 700 кПа.

На угольных шахтах работают около 2 тыс. главных вентиляторных установок, ежегодно потребляющих до 5 млрд. кВтч электроэнергии.

|

|

Вентиляторы для главных установок изготавливают Артемовский машиностроительный завод и Донецкий машиностроительный завод им. Ленинского комсомола, для установок местного проветривания — Томский машиностроительный завод им. В. В. Вахрушева.

Водоотливная установка необходима для откачки воды из подземных выработок на поверхность. Различают главную водоотливную установку для транспортирования воды с уровня около- ствольного двора шахты на поверхность и участковую — для откачки воды от горного участка или группы участков до уровня околоствольного двора.

Насос 9 участковой установки транспортирует воду по трубопроводу 10, проложенному по уклону шахты, на уровень околоствольного двора. Далее по канавкам вода поступает в водосборник 11 главной установки, откуда она одним из насосов 12 выдается по трубопроводу 13 на поверхность.

На шахтах на 1 т добываемого угля откачивается 2... 7 и иногда до 40 т воды. С углублением выработок приток воды возрастает и при глубинах 1000... 1600 м может достигать 2 тыс. м3/ч.

Для развития водоотливных установок характерны следующие этапы: поршневые насосы с приводом от установленных на поверхности паровых машин через штангу, размещенную в стволе; поршневые насосы с расположенными под землей паровыми машинами; центробежные насосы с быстроходными электродвигателями.

В настоящее время на угольных шахтах СССР работает более 30 тыс. насосов, суммарная мощность двигателей которых достигает 2 млн. кВт. Насосы для шахт производит в основном Ясногорский машиностроительный завод.

Пневматические установки предназначены для получения сжатого воздуха, используемого при работе горных комбайнов, отбойных и бурильных молотков, лебедок, вентиляторов местного проветривания, участковых насосов и т. д.

В горном производстве электроэнергия и пневматическая энергия не исключают, а дополняют друг друга. Около половины горных предприятий СССР используют сжатый воздух, с помощью которого добывается 15 % всего угля. На шахтах, где по условиям взрывобезопасности основным видом энергии для добычи угля является сжатый воздух, на его выработку расходуется около 50 % всей потребляемой электроэнергии.

Сжатый воздух в шахтных условиях имеет существенное преимущество — взрывобезопасность, но по сравнению с электроэнергией он дороже и его труднее передавать на значительные расстояния.

Пневматическая установка состоит из компрессоров 14, расположенных на поверхности и вырабатывающих сжатый воздух, концевого охладителя 15, воздухопровода 16, по которому транспортируется сжатый воздух, и потребителей сжатого воздуха 17. При ведении горных работ находят применение также передвижные компрессорные установки, расположенные в шахте и применяемые главным образом для бурильных машин.

Развитие основного элемента пневматической установки — компрессора шло по пути использования поршневых, роторных пластинчатых, центробежных и винтовых машин.

В настоящее время в угольной промышленности поршневые и центробежные компрессоры вырабатывают примерно одинаковое количество сжатого воздуха, хотя поршневых компрессоров значительно больше, чем центробежных. На угольных шахтах СССР в эксплуатации находится более 1200 стационарных компрессоров и 1500 передвижных с суммарной мощностью электродвигателей свыше 600 тыс. кВт. Эти компрессоры ежегодно производят 20 млрд, м3 сжатого воздуха и потребляют свыше 3 млрд. кВт-ч электроэнергии.

Подъемная установка предназначена для транспортирования по стволу шахты полезного ископаемого, людей и различных грузов. Она состоит из подъемных сосудов 18, подъемных канатов 19, направляющих шкивов 20, копра 21 и подъемной машины 22, которая может располагаться либо в здании на уровне земли, либо на копре. В настоящее время на шахте работают несколько подъемных установок, каждая из которых выполняет свои функции.

Подъемная установка изменялась и совершенствовалась от бадьи до скипов, от пенькового каната до металлического, от примитивных деревянных барабанов до бицилиндроконических барабанов и канатоведущих шкивов многоканатного подъема, от мускульного привода до электрического, от ручного управления до автоматического.

Двигатели подъемных установок имеют большую мощность. Так, мощность подъемного двигателя на сверхглубоких шахтах достигает 16 тыс. кВт.

Одной из первых научных работ, посвященных горному и горнозаводскому промыслу, была работа М. В. Ломоносова «Первые основания горной «науки» (1742 г.), переработанная затем в книгу «Первые основания металлургии или рудных дел» (1763 г.).

В 1754 г. членом Петербургской Академии наук Л. Эйлером было выведено основное уравнение центробежного колеса, имевшее большое значение для развития турбомашин.

В 1832 г. горный инженер А. А. Саблуков (1783—1857) изобрел и применил на Чагирском медном и серебряном руднике (Алтай) центробежный вентилятор, а в 1835 г. — центробежный насос. В XIX в. профессорами Петербургского горного института А. И. Узатисом (1814—1875), П. А. Олышевым (1817—1896), И. А. Тиме (1838—1920) и другими были разработаны основные положения горной механики.

Благодаря работам академиков М. М. Федорова (1867— 1945) и А. П. Германа (1874—1954) были созданы теоретические основы всех разделов горной механики (вентиляторных, водоотливных, пневматических и подъемных установок), получившие дальнейшее развитие в трудах чл.-корр. АН СССР А. С. Ильичева (1898—1952), акад. В. С. Пака (1888—1965), проф. В. Б. Уманского (1905—1947), проф. Г. М. Еланчика и др. Важная роль в процессе создания надежных турбомашин принадлежит вихревой теории крыла проф. Н. Е. Жуковского (1847—1921) и вихревой теории центробежных насосов акад. Г. Ф. Проскуры (1876—1958).

В теории шахтных подъемных установок особое место занимает выведенное в 1913 г. акад. М. М. Федоровым основное динамическое уравнение подъемных систем с органами постоянного радиуса навивки каната, которое явилось аналитической основой для проектирования подъемных установок.

В области стационарных установок достигнуты определенные успехи в результате коллективного творчества научно-исследовательских и проектных институтов — ЦАГИ им. Н. Е. Жуковского, ВНИИГМ им. М. М. Федорова.

Задачи дальнейшего совершенствования стационарных установок заключаются в повышении их надежности, экономичности и, кроме того:

вентиляторных — в повышении производительности и давления; уменьшении габаритных размеров и уровня шума; увеличении глубины экономичного регулирования путем совершенствования конструкций регулирующих устройств; увеличении гарантийных сроков эксплуатации за счет повышения надежности работы отдельных узлов, применения более прочных и износостойких материалов; совершенствовании реверсивных качеств осевых вентиляторов; повышении технологичности и точности изготовления; совершенствовании электропривода и аппаратуры автоматического управления;

водоотливных — в повышении к. п. д. насосов и гарантированного ресурса работы их в среднем до 15 тыс. ч (в настоящее время он составляет примерно 10 тыс. ч); разработке и освоении серийного производства насосов с напором до 1600 м и подачей до 1000 м3/ч, погружных насосов с напором до 1000 м и подачей до 500 м3/ч, требующих меньших капитальных и эксплуатационных затрат; более широком использовании при изготовлении насосов материалов с высокой коррозионной, абразивной и кавитационной стойкостью;

пневматических — в более широком использовании центробежных компрессоров; улучшении температурного режима работы компрессоров; совершенствовании системы смазки, сортов масел и очистки всасываемого воздуха, уменьшении потерь в воздухопроводах; централизации снабжения шахт сжатым воздухом; совершенствовании аппаратуры автоматического управления компрессорными станциями;

подъемных — в увеличении поднимаемого груза до 50 т, скорости движения до 20 м/с, высоты подъема до 1400 м; повышении срока службы канатов за счет улучшения их качества; совершенствовании устройств загрузки и разгрузки скипов; применении тиристорного электропривода; совершенствовании тормозных устройств и аппаратуры автоматического управления.

ШАХТНЫЕ ВЕНТИЛЯТОРНЫЕ И ВОДООТЛИВНЫЕ УСТАНОВКИ

ОСНОВЫ ТЕОРИИ ТУРБОМАШИН

Принцип действия турбомашин и величины, характеризующие их работу

В шахтной практике для проветривания выработок, водоотлива и получения сжатого воздуха используются турбомашины — машины с лопастными рабочими колесами. Рабочей средой в этих машинах является жидкость, под которой в дальнейшем понимаются и жидкие и газообразные вещества.

По конструкции и характеру движения жидкости относительно оси вращения рабочего колеса различают центробежные и осевые турбомашины.

|

Центробежная одноступенчатая турбомашина (рис. 2) состоит из рабочего колеса 1 с лопастями 2 и обтекателем 3, вала 4, подшипников 5, спирального отвода 6, входного патрубка 7, напорного патрубка 8 и диффузора 9, который применяется только для вентиляторов.

При вращении рабочего колеса в направлении, показанном стрелой, жидкость, находящаяся в межлопастных каналах, под действием лопастей приходит в движение. Перемещаясь вдоль лопастей от входа в колесо к выходу из него, поток жидкости получает приращение полной энергии — суммы потенциальной и кинетической энергии (статического и скоростного напора) и затем поступает в спиральный отвод. В постепенно расширяющемся спиральном отводе кинетическая энергия потока частично преобразовывается в потенциальную — в статический напор (давление), который еще больше возрастает в диффузоре. Поток жидкости поступает в рабочее колесо непрерывно, так как в центре колеса при работе турбомашины непрерывно создается разрежение. Обтекатель необходим для безударного подвода жидкости к лопастям.

Описанная турбомашина имеет одно рабочее колесо с односторонним входом жидкости (рис. 2, а).

Описанная турбомашина имеет одно рабочее колесо с односторонним входом жидкости (рис. 2, а).

Для увеличения подачи (производительности) применяются рабочие колеса с двусторонним входом жидкости (рис. 2, б).

|

Применяются также многоступенчатые (многоколесные) турбомашины с несколькими рабочими колесами, закрепленными на одном валу. Для увеличения подачи (производительности) используются турбомашины с параллельным соединением колес, при которрм жидкость всасывается в каждое колесо, а затем через диффузор подается в общий трубопровод. Для увеличения напора (давления)

служат турбомашины с последовательным соединением нескольких колес, при котором жидкость последовательно проходит через все рабочие колеса 1 (рис. 3) и расположенные между ними невращающиеся лопаточные отводы 2, где скоростной напор частично преобразовывается в статический.

Осевая турбомашина (рис. 4) состоит из рабочего колеса в виде втулки 1 с лопастями 2, вала 3, корпуса 4 с коллектором 5, переднего обтекателя (кока) 6, спрямляющего аппарата 7, диффузора 8 и подшипников. Лопасти относительно втулки закреплены под некоторым углом. При вращении рабочего колеса в направлении, показанном стрелкой, благодаря воздействию лопастей на жидкость происходит приращение давления, необходимое для движения жидкости. У входа в колесо возникает разрежение, а за колесом — давление. За рабочим колесом устанавливается спрямляющий аппарат для выравнивания в осевом направлении потока, выходящего из колеса закрученным. Назначение диффузора в осевой турбомашине то же, что и в центробежной.

Описанная осевая турбомашина одноступенчатая, т. е. одноколесная. Однако, как и центробежная, она может быть и многоступенчатой, с последовательным соединением колес. Между рабочими колесами устанавливается неподвижный лопаточный направляющий аппарат, а за последним колесом — такой же конструкции спрямляющий аппарат.

В центробежной турбомашине жидкость входит в колесо вдоль оси, выходит в плоскости вращения колеса, а в осевой — движется только вдоль оси вращения колеса.

Увеличение давления жидкости, необходимое для ее движения в присоединенном к турбомашине напорном трубопроводе, происходит благодаря гидродинамическим силам, возникающим от динамического воздействия лопастей вращающегося колеса на поток жидкости.

Лопасть рабочего колеса имеет крыловидный профиль, слегка изогнутое обтекаемое тело с закругленной, набегающей на поток кромкой и заостренной задней кромкой. Рабочее колесо представляет собой решетку из таких совместно работающих профилей.

Работу турбомашины характеризуют:

Подача (производительность) Q — количество транспортируемой турбомашиной жидкости в единицу времени. Измеряется в объемных единицах (м3/с, м3/мин, м3/ч) или в единицах массы. Применительно к насосам принят термин подача, к вентиляторам — производительность.

Напор (давление) Я, создаваемый турбомашиной и представляющий собой приращение полной удельной (на 1 кг) энергии, полученной жидкостью в турбомашине. Напор измеряется в метрах столба жидкости, давление — в паскалях (1 Па = 1 Н/м2).

Давление (Па), создаваемое турбомашиной,

Р = ρgH,

где ρ — плотность перекачиваемой среды, кг/м3;

g = 9,81 м/с2 — ускорение свободного падения.

Применительно к насосам принят термин напор с обозначением Н, а к вентиляторам и центробежным компрессорам — давление, обозначаемое соответственно Н и ρ.

Различают избыточное давление, т. е. избыток измеряемого манометром давления над барометрическим давлением внешней среды, и абсолютное давление, равное сумме барометрического и измеренного манометром избыточного давления.

Мощность измеряется в ваттах (1 Вт = I Дж/с).

Различают полезную мощность Nn — приращение в турбомашине энергии потока в единицу времени и мощность турбомашины (на валу турбомашины) N — энергию, полученную турбомашиной от двигателя в единицу времени.

К.п.д. η турбомашины — отношение полезной мощности, сообщаемой потоку жидкости, к мощности турбомашины.

Частота вращения n рабочего колеса турбомашины — число оборотов в минуту.

2020-05-12

2020-05-12 836

836