Пластическая деформация придает металлу неустойчивое состояние благодаря искажению кристаллической решетки и появлению внутренних напряжений. Наклепанный металл даже при комнатной температуре претерпевает превращения, возвращающие его в более устойчивое состояние. Для ускорения этих процессов повышают температуру.

Нагрев наклепанного металла до температуры (0,25 − 0,40) Т пл устраняет остаточные искажения кристаллической решетки, что приводит к некоторому снижению твердости и прочности и повышению пластичности. Отдыхом, или возвратом, называют частичное восстановление механических свойств в результате снятия остаточных искажений решетки без заметных изменений структуры.

При более высоких значениях температуры вместо деформированных, вытянутых зерен постепенно образуются новые равновесные, при этом металл полностью разупрочняется. Его механические и физические свойства достигают исходных значений. Такой процесс называют рекристаллизацией.

Температура рекристаллизации зависит от температуры плавления металла и определяется по формуле

Т рекр =аТ пл,

где Т рекр и Т пл – абсолютные температуры рекристаллизации и плавления; а – коэффициент, зависящий от чистоты металла. Чем чище металл, тем значение а меньше.

Если деформирование металла ведут при значении температуры ниже значения температуры рекристаллизации, то такую обработку называют холодной. В результате холодной обработки металл деформационно упрочняется. При обработке, ведущейся выше температуры рекристаллизации, упрочнение снимается рекристаллизационными процессами. Такая обработка называется горячей.

Горячая пластическая деформация улучшает свойства металла, например повышается плотность, завариваются усадочные и газовые поры и раковины, уничтожается дендритная структура. Иногда применяют неполную горячую обработку (полугорячую, теплую), в основе которой – это окончание деформации при температуре ниже температуры рекристаллизации.

3.4.3. Основные свойства металлов и сплавов

Механическими называют свойства материала, определяющие его сопротивление действию внешних механических нагрузок.

К механическим свойствам относят сопротивление деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

Зная механические свойства, конструктор обоснованно выбирает материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе.

В зависимости от условий нагружения механические свойства могут определяться:

1) при статическом нагружении – нагрузка на образец возрастает медленно и плавно;

2) при динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер;

3) при повторном, переменном или циклическом нагружении – нагрузка в процессе испытания многократно изменяется по значению и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами. При статическом испытании на растяжение (ГОСТ 1497) получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δ l от действующей нагрузки Р, т.е. Δ l=ƒ(P).

В процессе приложения нагрузки в образце возникает напряжение σ, МПа, равное отношению приложенного усилия Р к площади поперечного сечения образца F.

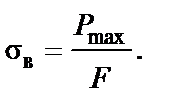

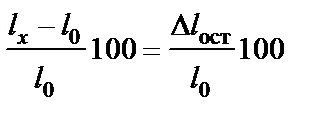

Напряжение, отвечающее наибольшей нагрузке Р max, предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности, МПа:

Характеристиками пластичности металла являются:

– относительное удлинение:

=

=  ,

,

где l 0 и lx – начальная и конечная длина образца; Δ l ост – абсолютное удлинение образца, определяется измерением образца после разрыва;

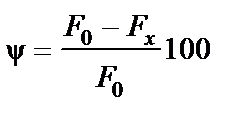

– относительное сужение

,

,

где F 0 – первоначальная площадь сечения образца; F к – минимальная площадь сечения образца после разрушения.

Чем больше значения этих характеристик, тем пластичнее материал.

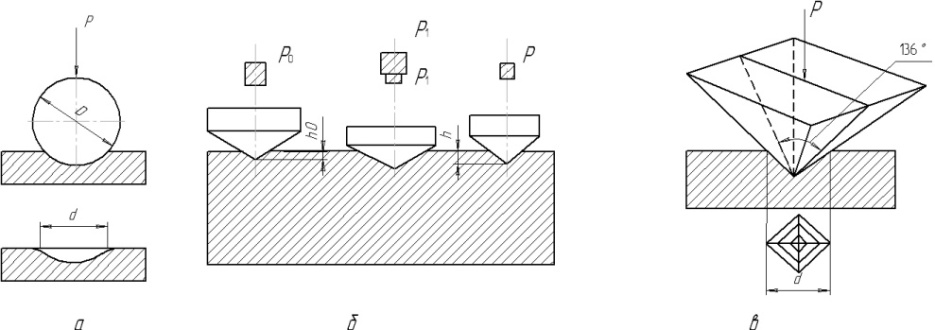

Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением в испытуемый материал индентора с таким усилием, чтобы произошла пластическая деформация. Это неразрушающий метод контроля – основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по размеру отпечатка от вдавливания (методы Бринелля, Виккерса и микротвердости) (рис. 3.14).

Метод Бринелля (ГОСТ 9012). Испытание проводят на твердомере Бринелля (рис. 3.14, а). В качестве индентора используется стальной закаленный шарик диаметром 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – 30 D2, литой бронзы и латуни – 10 D2, алюминия и других очень мягких металлов – 2,5 D2.

а б в

Рис. 3.14. Схемы определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Продолжительность выдержки τ: для стали и чугуна 10 с, для латуни и бронзы 30 с. Полученный отпечаток измеряется в двух направлениях с помощью лупы Бринелля.

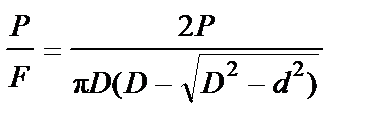

Число твердости HB – это отношение приложенной нагрузки Р к площади сферической поверхности отпечатка F:

HB=  ,

,

где D и d – соответственно диаметр шарика и отпечатка.

Стандартными условиями являются τ= 10 с; D = 10 мм; Р= 29400 Н =3000 кгс. В этом случае твердость по Бринеллю обозначается НВ250, в других случаях указываются условия: НВ D/P/  , НВ5/250/30–80.

, НВ5/250/30–80.

Метод Бринелля не является универсальным, он не позволяет испытывать материалы с твердостью более НВ450 (может деформироваться шарик), а также образцы толщиной менее десятикратной глубины отпечатка.

Метод Роквелла (ГОСТ 9013). Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 3.14, б). Индентор для мягких материалов (до НВ230) – стальной шарик диаметром 1,6 мм, для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P 0 (98 Н =10 кгс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р 1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P 0.

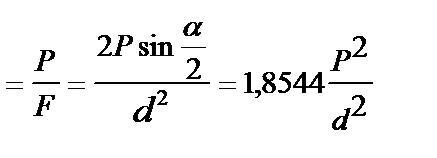

Метод Виккерса. Твердость определяется по площади отпечатка (рис. 3.14, в). Число твердости обозначается HV. В качестве индентора используется алмазная четырехгранная пирамида с уг-лом при вершине 136o. Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

HV  ,

,

где d – среднее значение длины диагонали отпечатка.

Нагрузка Р составляет от 10 до 1000 Н. Диагональ отпечатка d измеряется с помощью микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои. Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Используется при нагрузке от 0,01 до 5 Н, которая также определяется в единицах HV. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 0,5…5Н (5…500 гс).

H200 = 1,854  .

.

Значения твердости (до НВ 450) по Бринеллю и Виккерсу практически равны.

Метод царапания. Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. Нанесением царапин на другие материалы и сравнением их с мерой судят о твердости материала. Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за значениями нагрузки, которая дает эту ширину.

Динамический метод (метод Шора). Шарик бросают на поверхность с заданной высоты, он отскакивает на определенное расстояние. Чем больше значение отскока, тем тверже материал. Твердость определяют по значению упругой, а не пластической деформации.

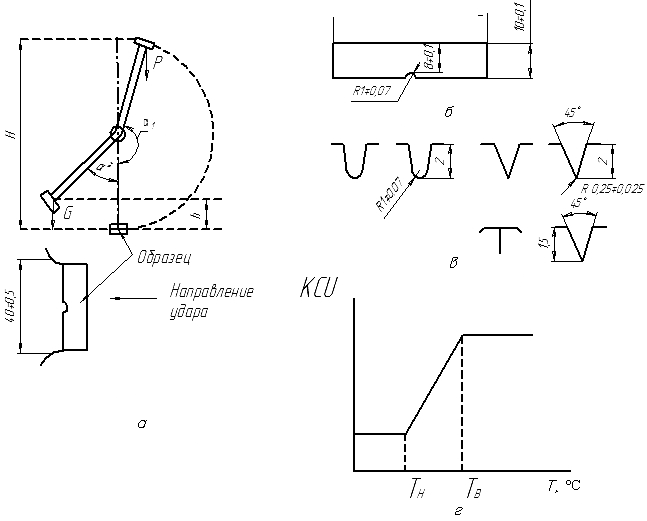

Определение ударной вязкости. В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации, является энергетической характеристикой материала, выражается в единицах работы. Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами, зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения). Ударная вязкость характеризует надежность материала, это сопротивление разрушению при динамических нагрузках. Испытание проводят на образцах с надрезами определенной (U- или V-образной) формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту (рис. 3.15).

Рис. 3. 15. Схема испытания на ударную вязкость:

а – схема маятникового копра; б – стандартный образец с надрезом;

в – виды концентраторов напряжений;

г – зависимость вязкости от температуры

На разрушение образца затрачивается работа, кДж:

А = P (H – h),

где Р – масса маятника, кг; Н – высота подъема маятника до удара, м; h – высота подъема маятника после удара, м.

Характеристикой вязкости является ударная вязкость. Ударная вязкость – это относительная работа разрушения, т.е. работа удара, отнесенная к площади поперечного сечения образца F в месте надреза.

ГОСТ 9454 – 78 ударную вязкость обозначает KCV, KCU, KCT. KC – символ ударной вязкости, третий символ показывает вид надреза (символ концентратора): острый (V), с радиусом закругления (U), трещина (Т) (рис. 3.15, в). Таким образом, кДж/м²: KCU (KCV)= A/F.

Порог хладоломкости определяют при испытании ударным изгибом надрезанных образцов для разных температур. Затем строят кривую зависимости ударной вязкости от температуры испытания. Длительное воздействие на металл повторно-переменных напряжений может вызвать образование трещин и разрушение даже при напряжениях ниже предела текучести.

Испытания на усталость. Усталостное разрушение металлов происходит в условиях повторяющихся знакопеременных напряжениях, значения которых меньше предела прочности. Это процесс постепенного разрушения – усталость – разрушение материала под действием большого числа циклов переменных нагрузок в наиболее нагруженном или ослабленном месте металла зарождается, а затем растет трещина, следовательно, площадь сплошного металла постепенно уменьшается, а напряжения возрастают, поскольку σ = Р/F, при постоянной нагрузке Р уменьшение площади F приводит к росту напряжений σ.

Свойство материала противостоять усталости называется выносливостью. Наибольшее напряжение, которое выдерживает металл без разрушения при повторении заранее заданного числа циклов, называют пределом выносливости.

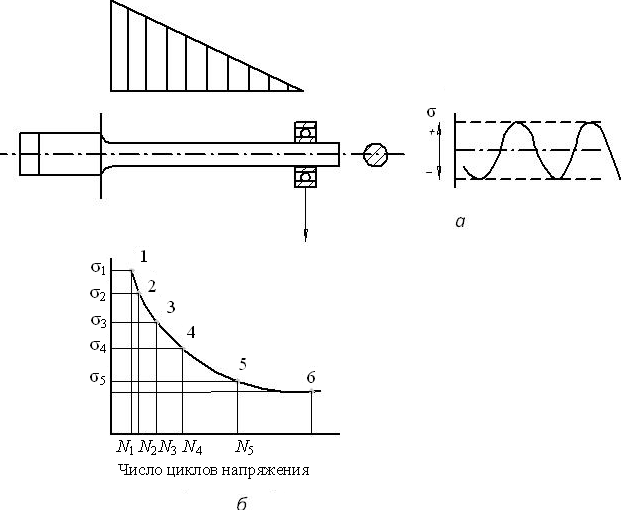

Характеристики усталостной прочности определяются при циклических испытаниях «изгиб при вращении» (рис. 3.16). Напряжения в каждой точке образца за один оборот изменяются от положительных (растяжение) до отрицательных (сжатие), т.е. меняются по закону синусоиды (рис. 3.16, а). При таком нагружении отношение максимального и минимального значений напряжений равно 1. Предел выносливости в этом случае обозначается σ–1.

Испытания выполняются следующим образом. При заданном напряжении определяется число циклов до разрушения, полученное значение наносится на график N – σ, где N – число циклов. В результате получают кривую усталости (рис. 3.16, б). Как видно на рис. 3.16, б, существует напряжение, которое вообще не вызывает разрушения, это и есть предел выносливости, т.е. при напряжениях ниже, чем σ−1 (σ5 – рис. 3.16, б), деталь может работать сколь угодно долго.

Ограниченный предел выносливости – максимальное напряжение, выдерживаемое материалом за определенное число циклов нагружения N или длительность испытания.

Рис. 3.16. Испытания на усталость (а), кривая усталости (б)

Живучесть – разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Конструктивную прочность материала характеризует комплекс механических свойств, обеспечивающих надежную и длительную работу в условиях эксплуатации. Конструктивная прочность определяется критериями прочности, надежности и долговечности.

Удельные механические свойства (удельная прочность, удельная жесткость) характеризуют эффективность материалов по массе и представляют собой отношение соответствующих характеристик материала к его плотности.

Жаропрочные материалы характеризуются длительной прочностью и ползучестью. Под пределом длительной прочности понимают напряжение, вызывающее разрушение материала при заданной температуре за определенное время. Пределом ползучести называют напряжение, вызывающее заданную скорость деформации ε при заданной температуре t.

Надежностью называют способность материала противостоять хрупкому разрушению. Важными критериями надежности являются пластичность, вязкость разрушения, ударная вязкость, хладноломкость.

Долговечностью называют способность материала детали сопротивляться развитию постепенного разрушения, обеспечивая ее работоспособность в течение заданного времени.

Одним из критериев долговечности является выносливость. Выносливость зависит от живучести, определяющей продолжительность работы детали от момента зарождения первой макроскопической трещины усталости (размером 0,5−1,0 мм) до разрушения.

Физические свойства металлов. К физическим свойствам относят электрические, магнитные и тепловые свойства. Физические свойства металлов определяются их строением – наличием свободных электронов, или электронного газа, которое и определяет высокие электро- и теплопроводность.

По магнитным свойствам материалы делятся на два класса: магнитно-неупорядоченные (диамагнитные, парамагнитные) и магнитно-упорядоченные (ферромагнитные). У материалов первого класса элементарные магнитные моменты расположены в пространстве хаотически, у второго – упорядоченно. Магнитно-упорядоченные металлы отличаются большим значением магнитной восприимчивости χ. Эта величина χ связывает напряженность магнитного поля Н и намагниченность I: I = χ H.

Для диамагнитных материалов значение χ имеет отрицательные значения (χ<0), для парамагнитных χ>0.

В магнитном поле намагничиваются ферромагнетики. Ферромагнетики обладают магнитным гистерезисом. Магнитные характеристики материалов устанавливают специальными методами – баллистическим, магнитометрическим и др. Различные сочетания магнитных свойств материалов определяют их применение. В электротехнике, приборостроении и других отраслях требуются немагнитные (парамагнитные) материалы (медь, алюминий и сплавы на их основе), а также аустенитные стали.

Теплопроводность материала – это способность передавать тепловую энергию от одной части к другой, если между ними возникает разница температур. Металлический тип связи определяет высокую теплопроводность металлов. Разница в теплопроводности материалов находит применение в технике и быту. Теплоизолирующими свойствами обладают неметаллические материалы, в случае необходимости отвода теплоты используют металлы, так как они обладают высокой теплопроводностью.

Химические свойства материалов. Важнейшее химическое свойство, имеющее практическое значение, – это стойкость против коррозии, которую определяют, используя ряд методов в зависимости от условий эксплуатации материала (при полном или многократно повторяемом погружении образца в жидкость, в парах, в кипящем соляном растворе и т.п.). Результаты оценивают количественно по скорости коррозии, характеризующейся потерей массы материала. В зависимости от скорости коррозии материалы подразделяются на сильностойкие (скорость 0,1 мм/год), стойкие (0,1−1,0 мм/год), пониженностойкие (1,1−3,0 мм/год), малостойкие (3,1−10,0 мм/год) и нестойкие (свыше 10,1 мм/год). По данной характеристике определяют глубину проникновения коррозии.

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. Основные технологические процессы, применяемые при изготовлении деталей: литье, обработка давлением, обработка резанием, сварка. Под технологичностью следует понимать легкость проведения технологических операций.

Технологичность в процессе литья оценивается жидкотекучестью, усадкой и ликвацией материала. Жидкотекучесть характеризует способность материала заполнять литейную форму. Жидкотекучесть лучше у того металла, который имеет более низкие значения температуры кристаллизации (плавления).

Усадка (линейная и объемная) характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. При производстве фасонного литья (изделия сложной формы) материал должен обладать малой усадкой: его объем должен мало изменяться (уменьшаться) при затвердевании.

Ликвация – неоднородность химического состава по объему.

Обрабатываемость давлением (прокат, ковка и др.) зависит от пластичности материала. Это способность материала изменять размеры и форму под влиянием внешних нагрузок, не разрушаясь. Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб. Критерием годности материала является отсутствие дефектов после испытания.

Обрабатываемость резанием – комплексная характеристика материала, оцениваемая показателями: производительностью обработки (критерием является скорость резания, при которой достигается заданная стойкость инструмента), качеством обработанной поверхности (шероховатостью), видом стружки (сыпучая или сливная). Способность к обработке резанием характеризует свойство материала поддаваться обработке различным режущим инструментом.

Свариваемость э то способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва. Включает в себя физическую и технологическую свариваемость. Физическая свариваемость – это свойство металла образовывать монолитное соединение, отвечающее конструктивным и эксплуатационным требованиям.

По технологической свариваемости оценивают поведение металла в процессе сварки, характеризуется склонностью металла к окислению при сварочном нагреве, а также склонностью к образованию горячих и холодных трещин.

Склонность к окислению определяется химическими свойствами металла. Чем выше химическая активность металла, тем больше его склонность к окислению, поэтому необходима тщательная защита. К наиболее активным металлам относятся титан, цирконий, ниобий, тантал, вольфрам, молибден. Высокой химической активностью обладают также цветные металлы (алюминий, магний, медь, никель) и сплавы на их основе. Сварка должна выполняться в вакууме, среде инертных газов или с использованием специальных покрытий или флюсов.

Склонность к образованию горячих трещин – возникновение трещин в процессе кристаллизации. Склонность к горячим трещинам характеризуется значением деформации, вызывающей появление трещин.

Склонность к образованию холодных трещин – возникновение трещин вследствие закалки нагретого металла при быстром охлаждении металл теряет пластичность.

Обычно высокая теплопроводность, низкий коэффициент линейного расширения, нечувствительность к термическому изменению цикла, малая усадка обусловливают хорошую свариваемость металлов и сплавов. Лучшей свариваемостью обладают металлы и сплавы, способные образовывать друг с другом непрерывный ряд твердых растворов. Хуже свариваются металлы с ограниченной растворимостью в твердом состоянии.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях:

– износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения;

– коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред;

– жаростойкость – способность материала сопротивляться окислению в газовой среде при высокой температуре;

– жаропрочность – способность материала сохранять свои свойства при высоких температурах;

– хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах;

– антифрикционность – способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий. При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

Тестовые задания

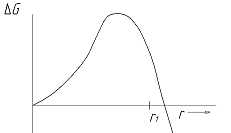

32. При изменении энергии (Гиббса) (рис. 3.17) в связи с образованием зародышей кристалла возможен рост кристалла из зародыша размером r 1:

| Рис.3.17 |

33. Кристаллизация определяется:

а) числом частиц нерастворимых примесей и наличием конвективных потоков; б) числом центров кристаллизации и скоростью роста кристаллов из этих центров; в) степенью переохлаждения сплава; г) скоростью отвода теплоты.

34. Форма зерен металла определяется:

а) условиями столкновения растущих зародышей правильной формы; б) формой частиц нерастворимых примесей, на которых протекает кристаллизация; в) интенсивностью тепловых потоков; г) формой кристаллических зародышей.

35. Зависимость размера зерен металла от степени переохлаждения его при кристаллизации:

а) чем больше степень переохлаждения, тем крупнее зерно; б) размер зерна не зависит от степени переохлаждения; в) чем больше степень переохлаждения, тем мельче зерно; г) зависимость неоднозначна: с увеличением переохлаждения зерно одних металлов растет, других – уменьшается.

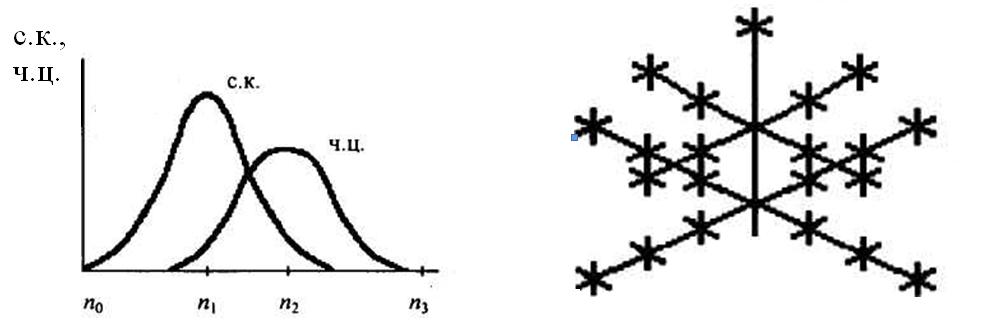

36. Если при кристаллизации достигнута степень переохлаждения  (рис. 3.18), можно ожидать структуру:

(рис. 3.18), можно ожидать структуру:

а) любую, характер структуры мало зависит от степени переохлаждения; б) аморфную; в) крупнокристалличес кую; г) мелкокристаллическую.

а) любую, характер структуры мало зависит от степени переохлаждения; б) аморфную; в) крупнокристалличес кую; г) мелкокристаллическую.

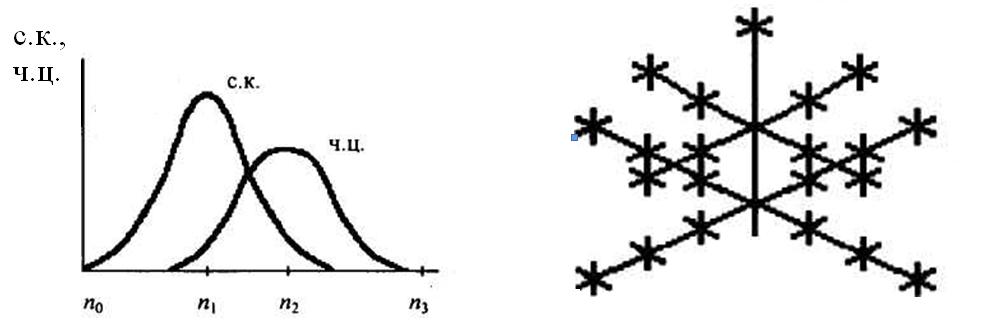

37. Структура, схема которой представлена на рис. 3.19 называется:

| Рис. 3.18 |

кой решеткой; г) ледебуритом.

38. Механическое свойство, определяющее способность металла сопротивляться деформации и разрушению при статическом нагружении, называется:

| Рис. 3.19 |

39. Конструктивной прочностью материала называют:

а) способность противостоять усталости; б) способность работать в поврежденном состоянии после образования трещины; в) способность сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени; г) комплекс механических свойств, обеспечивающих надежную и длительную работу в условиях эксплуатации.

40. Надежностью материала называют:

а) способность противостоять усталости; б) способность работать в поврежденном состоянии после образования трещины; в) способность сопротивляться развитию постепенного разруше-ния, обеспечивая работоспособность деталей в течение заданного времени; г) способность противостоять хрупкому разрушению.

41. Долговечностю материала называют:

а) способность оказывать в определенных условиях трения сопротивление изнашиванию; б) способность сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени; в) способность противостоять хрупкому разрушению; г) способность работать в поврежденном состоянии после образования трещины.

42. Выносливостью материала называют:

а) способность сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени; б) способность противостоять усталости; в) способность работать в поврежденном состоянии после образования трещины; г) способность противостоять хрупкому разрушению.

43. Живучесть – это:

а) продолжительность работы детали от момента зарождения первой макроскопической трещины усталости размером 0,5-1,0 мм до разрушения; б) способность сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного времени; в) способность материала оказывать в определенных условиях трения сопротивление изнашиванию; г) способность противостоять хрупкому разрушению.

44. Порог хладоломкости – это:

а) максимальная ударная вязкость при температурах хрупкого состояния; б) максимальная прочность при температурах хрупкого состояния; в) относительное снижение ударной вязкости при переходе из вязкого состояния в хрупкое; г) температура перехода в хрупкое состояние.

45. Удельные механические свойства – это:

а) отношение прочностных свойств материала к его пластичности; б) отношение механических свойств материала к его плотности; в) отношение механических свойств материала к площади сечения изделия; г) отношение механических свойств материала к соответствующим свойствам железа.

46. Явление упрочнения материала под действием пластической деформации называется:

а) текстурой; б) улучшением; в) деформационным упрочнением; г) полигонизацией.

47. Рекристаллизация – это группа явлений, происходящих при нагреве деформированного металла и охватывающих:

а) процессы образования субзерен с малоугловыми границами, возникающими при скольжении и переползании дислокаций; б) все изменения кристаллического строения и связанных с ним свойств; в) процессы зарождения и роста новых зерен с меньшим количеством дефектов строения; г) изменения тонкой структуры (главным образом уменьшение числа точечных дефектов).

48. Отдых – это группа явлений, происходящих при нагреве деформированного металла и охватывающих:

а) процессы зарождения и роста новых зерен с меньшим количеством дефектов строения; б) процессы образования субзерен с малоугловыми границами, возникающими при скольжении и переползании дислокаций; в) изменения тонкой структуры (главным образом уменьшение числа точечных дефектов); г) все изменения кристаллического строения и связанных с ним свойств.

49. Возврат – это группа явлений, происходящих при нагреве деформированного металла и охватывающих:

а) процессы образования субзерен с малоугловыми границами, возникающими при скольжении и переползании дислокаций; б) изменения тонкой структуры (главным образом уменьшение числа точечных дефектов); в) процессы зарождения и роста новых зерен с меньшим числом дефектов строения; г) все изменения кристаллического строения и связанных с ним свойств.

50. Полигонизация – это группа явлений, происходящих при нагреве деформированного металла и охватывающих:

а) процессы зарождения и роста новых зерен с меньшим числом дефектов строения; б) процессы образования субзерен с малоугловыми границами, возникающими при скольжении и переползании дислокаций; в) изменения тонкой структуры (главным образом уменьшение числа точечных дефектов); г) все изменения кристаллического строения и связанных с ним свойств.

51. Холодным называют деформирование металла:

а) без деформационного упрочнения; б) при температуре ниже температуры рекристаллизации; в) при комнатной температуре; г) при отрицательных значения температуры.

52. Характер зависимости температуры рекристаллизации металла от его чистоты:

а) чем чище металл, тем выше температура рекристаллизации; б) температура рекристаллизации не зависит от чистоты металла; в) для металлов зависимость имеет знак плюс (чем чище металл, тем выше температура), для легированных сплавов – минус; г) чем чище металл, тем ниже температура рекристаллизации.

2020-05-11

2020-05-11 1527

1527