Наладкой автомата называется совокупность всех работ по подготовке станка к изготовлению детали по заданному чертежу и ТУ. Основным техническим документом, по которому проводится наладка автомата, является карта наладки. Исходным материалом для составления карты наладки служит расчёт наладки. По результатам расчётов в карте наладки указывается вид заготовки, модель автомата, приводятся схемы технологического процесса обработки детали и расчётные данные для построения кулачков.

В качестве заготовки для автоматов используют холоднотянутые калиброванные прутки различного сечения: круглого, квадратного, шестигранного.

Автомат выбирают с учётом диаметра заготовки, допускаемой длины обработки, частоты вращения шпинделя, числа необходимых переходов и производительности процесса, требуемой точности обработки и шероховатости поверхности.

Например, на автоматах продольного точения обрабатывают детали с большим отношением длины к диаметру ( > 12), обеспечивая при этом высокую точность и качество обрабатываемых поверхностей: по 6 – 9 квалитетам точности по диаметральным поверхностям и по 7 – 11 квалитетам точности по длине с параметром шероховатости Ra = 1,63…0,63 мкм на станках различных классов точности. Это следует из того, что режущие инструменты станка всё время работают около люнета (конец прутка проходит через люнетную втулку), в результате чего исключается влияние переменности вылета прутка (пруток вместе со шпиндельной бабкой совершает ходы в продольном направлении) на деформацию детали, точность и качество обработки. Напротив, на токарно-револьверных и горизонтальных многошпиндельных автоматах обрабатывают детали с небольшим отношением длинны к диаметру (

> 12), обеспечивая при этом высокую точность и качество обрабатываемых поверхностей: по 6 – 9 квалитетам точности по диаметральным поверхностям и по 7 – 11 квалитетам точности по длине с параметром шероховатости Ra = 1,63…0,63 мкм на станках различных классов точности. Это следует из того, что режущие инструменты станка всё время работают около люнета (конец прутка проходит через люнетную втулку), в результате чего исключается влияние переменности вылета прутка (пруток вместе со шпиндельной бабкой совершает ходы в продольном направлении) на деформацию детали, точность и качество обработки. Напротив, на токарно-револьверных и горизонтальных многошпиндельных автоматах обрабатывают детали с небольшим отношением длинны к диаметру ( < 5). В этом случае точность изготовленных деталей соответствует 8 – 11 квалитетам точности с параметром шероховатости обрабатываемых поверхностей Ra = 2,5…0,63 мкм. При больших вылетах прутка (больших отношениях

< 5). В этом случае точность изготовленных деталей соответствует 8 – 11 квалитетам точности с параметром шероховатости обрабатываемых поверхностей Ra = 2,5…0,63 мкм. При больших вылетах прутка (больших отношениях  ) силы резания, возникающие при обработке детали, вызывают её заметную деформацию, что снижает точность и качество обработки.[1]

) силы резания, возникающие при обработке детали, вызывают её заметную деформацию, что снижает точность и качество обработки.[1]

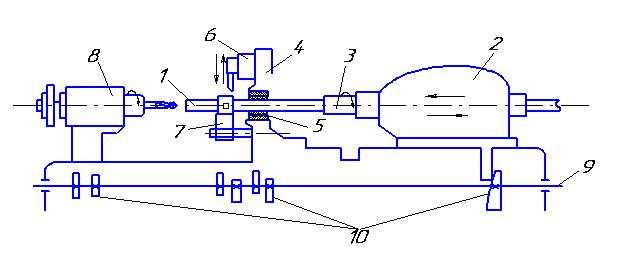

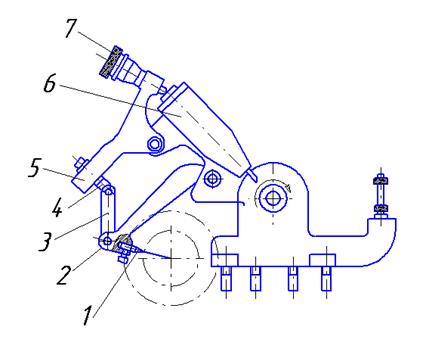

Схема работы автомата продольного точения

1 – пруток, 2 – шпиндельная бабка, 3 – шпиндель с цангой, 4 – стойка, 5 – люнетная втулка, 6 – вертикальный суппорт с резцом, 7 – балансир, 8 – дополнительное приспособление,

9 – распределительный вал, 10 - кулачки

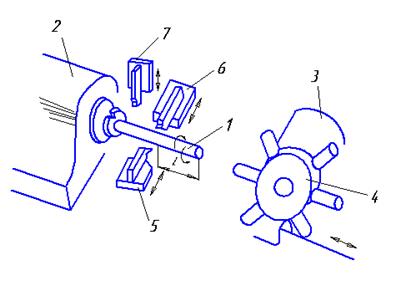

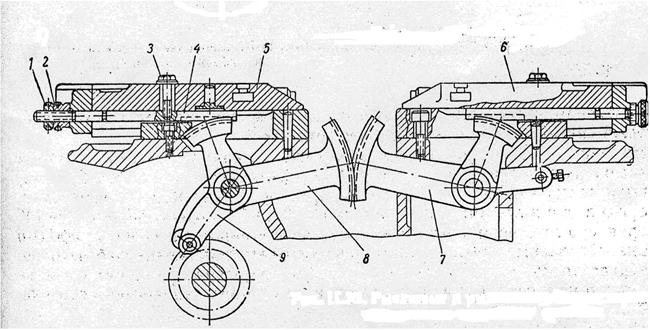

Схема работы токарно-револьверного автомата

1 – пруток, 2 – шпиндельная бабка, 3 – продольный револьверный суппорт, 4 – револьверная головка, 5 – передний поперечный суппорт, 6 – передний поперечный суппорт, 7 – вертикальный суппорт

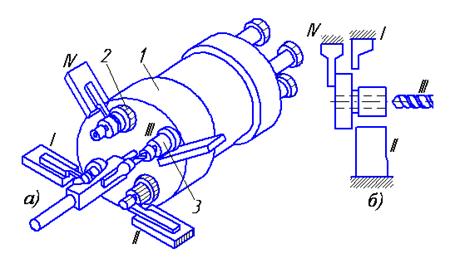

Схема работы горизонтального многошпиндельного токарного автомата

а – расположение шпинделей, б – обработка заготовки; I, II, III, IV – позиции шпинделей, 1 – шпиндельный блок, 2 – шпиндель, 3 – заготовка

В заключение отметим, что при выборе автомата с учётом производительности процесса обработки, исходят из того, что наименее производительными станками являются автоматы продольного точения, а наиболее производительными – горизонтальные многошпиндельные автоматы.

Технологический процесс обработки детали представляют в виде последовательного ряда эскизов переходов обработки. На эскизах инструмент изображают в момент окончания рабочего хода. При этом указывают размеры, определяющие положение инструментов или их державок относительно шпинделя и других державок и длину хода инструмента.

Автоматический цикл станка складывается из автоматических циклов работы его рабочих органов: основных и вспомогательных. Основные рабочие органы совершают как рабочие, так и холостые ходы, вспомогательные – только холостые. Рабочим ходом считается ход, при котором происходит процесс резания. Все прочие ходы считаются холостыми.

На автоматах продольного точения холостые ходы включают отвод и подвод режущего инструмента, отвод и подвод шпиндельной бабки, зажим и разжим цанги; на токарно-револьверных автоматах – подачу и зажим материала, подвод и отвод режущего инструмента, поворот револьверной головки, переключение скорости шпинделя; на горизонтальных многошпиндельных автоматах – подачу и зажим материала, поворот блока шпинделей, подвод и отвод режущего инструмента.

Цикл работы автомата задаётся кулачками распределительного вала (РВ), рассчитанными и настроенными на данную деталь. Готовую деталь получают за один оборот РВ.

В токарных автоматах в основном применяют дисковые и цилиндрические кулачки. Профиль кулачка станка-автомата состоит из ряда участков. Характер профиля зависит от назначения кулачка. Если кулачок осуществляет перемещение основного рабочего органа, то его профиль обычно состоит из участков быстрого подвода, рабочего хода, быстрого отвода и выстоя рабочего органа. Если кулачок осуществляет перемещение вспомогательного рабочего органа, то в этом случае участок рабочего хода отсутствует, и все перемещения являются холостыми.

Расчётными данными для построения участков профиля дисковых кулачков являются начальный  и конечный

и конечный  радиус-векторы участков, а для цилиндрических кулачков - координаты крайних точек участков профиля в направлении оси вращения кулачка. Для дисковых кулачков участки рабочих ходов очерчивают по спирали Архимеда, для цилиндрических кулачков – по прямой. Участки холостых ходов очерчивают либо по шаблонам, прилагаемым к паспорту станка, либо по прямой линии.

радиус-векторы участков, а для цилиндрических кулачков - координаты крайних точек участков профиля в направлении оси вращения кулачка. Для дисковых кулачков участки рабочих ходов очерчивают по спирали Архимеда, для цилиндрических кулачков – по прямой. Участки холостых ходов очерчивают либо по шаблонам, прилагаемым к паспорту станка, либо по прямой линии.

Для передачи движения от кулачков к рабочим органам применяют кулачковые механизмы. В простейшем варианте кулачковый механизм представляет собой качающийся или поступательно движущийся толкатель с приводом от кулачка, одновременно выполняющий функцию рабочего органа. В более сложных механизмах между толкателем и рабочим органом располагают рычажные или рычажно-зубчатые передачи. Толкатели снабжают башмаками, непосредственно контактирующими с профильной поверхностью кулачка. В большинстве случаев применяют остроконечные и роликовые башмаки.

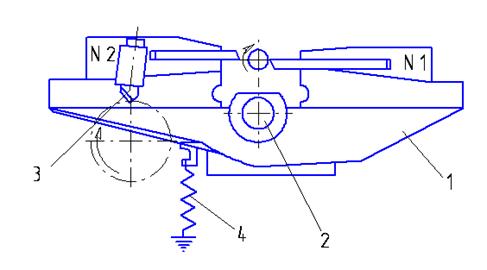

На рис. А представлен механизм с дисковым кулачком и качающимся толкателем 1, поворачивающимся около оси 2. Остроконечный башмак 3 толкателя постоянно прижимается к кулачку пружиной 4. В автоматах продольного точения этот механизм реализован в виде суппорта балансирного типа. Корпус балансира 1, имеющий форму коромысла (рис. Б), одновременно является качающимся толкателем и рабочим органом, на концах которого размещены суппорты №1 и №2 с резцами. Подача резцов осуществляется поворотом рабочего органа вокруг оси 2 в ту или иную сторону.

Рис.А. Передача от кулачка к рабочему органу

1 – толкатель, 2 – ось, 3 - остроконечный башмак, 4 - пружина

На рис. В представлен вариант рычажной передачи, связывающей дисковый кулачок с рабочим органом 6. Кулачок сообщает движение качающемуся толкателю 2 с остроконечным башмаком 1. Качающийся толкатель связан шатуном 3 с рычагом 5. Винт 7 служит для регулирования положения рабочего органа. Для регулирования величины хода рабочего органа, головка 4, в которой шарнирно закреплён конец шатуна 3, может перемещаться по пазу рычага 5. Аналогичные рычажные передачи сообщают движение и другим вертикальным суппортам суппортной стойки автомата продольного точения.1

Рис. Б. Рычажная передача от кулачка рабочему органу

1 - остроконечный башмак, 2 – качающийся толкатель, 3 – шунт, 4 – головка, 5 – рычаг, 6 – рабочий орган, 7 – винт

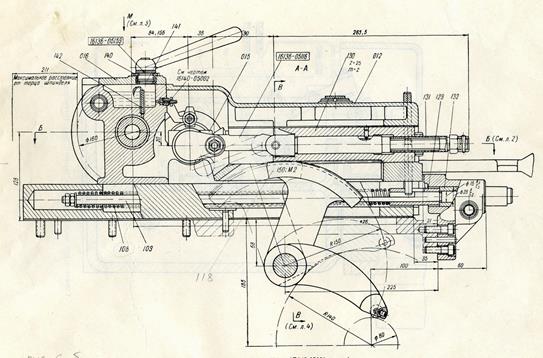

В ряде станков, например, в токарно-револьверных автоматах применяют рычажно-зубчатые передачи (рис. В), связывающие дисковые кулачки с рабочими органами: передним и задним поперечными суппортами, вертикальными суппортами, продольным суппортом с револьверной головкой.

В кулачковом механизме поперечных суппортов (рис. В, а) рычаг 9, получающий движение от дискового кулачка, выполнен заодно с зубчатым сектором, который зацепляется с рейкой 4. Для регулирования положения рабочего органа 5 (передний поперечный суппорт) зубчатая рейка выполнена подвижной. Установка рейки производится с помощью гаек 1 и 2. В требующемся положении рейка закрепляется болтом 3. К заднему подвижному рабочему органу 6 движение передаётся двуплечим рычагом 8 и коленчатым рычагом 7, выполненным заодно с зубчатыми секторами. Рычаг 8 получает движение от своего дискового кулачка.

Кулачковый механизм продольного (револьверного) суппорта (рис. В, б) отличается от кулачкового механизма переднего поперечного суппорта только способом регулирования положения рабочего органа, осуществляемым в этом случае резьбовой втулкой 131.

а)

б)

Рис. В. Рычажно-зубчатые передачи станка

Аналогично предыдущим устроен кулачковый механизм вертикальных суппортов.

Очевидно, величину хода рабочего органа будет определять подъём профиля кулачка и передаточное отношение кулачкового механизма, указываемое в паспорте станка.

1 Данные паспорта станка

[1] На рассматриваемых станках обрабатываемая заготовка представляет собой консольную балку, нагруженную сосредоточенным силами (резания), действующими на различных расстояниях от заделки – торца цанги (пруток закрепляется в шпинделе в цанговом патроне).

1Например, на станке модели 1Б10П таких вертикальных суппортов три.

2020-05-13

2020-05-13 243

243