Лабораторная работа № 9

ИЗУЧЕНИЕ влияния режимов плазменноГО напыления ПОРОШКОВ на когезионную прочность ПокрытиЙ

Цель работы: экспериментально изучить влияние режимов плазменного напыления на когезионную прочность покрытий.

Общие сведения

Одним из перспективных направлений использования технологий газо-термического напыления является нанесение на детали машин антифрикционных и износостойких покрытий. Практический опыт, накопленный при нанесении и эксплуатации таких покрытий, показывает, что все преимущества гетерогенных быстрозакаленных структур, образующихся при газо-термическом напылении и сочетающих в себе повышенную микротвердость с пластичностью, проявляются только при обеспечении высокой когезионной прочности покрытий. Особенно сильно влияние когезионной прочности покрытий на их износостойкость проявляется в условиях абразивного изнашивания, граничного трения и фреттинг - коррозии.

Анализ условий эксплуатации трибосопряжений, используемых в транспортной технике, показывает, что значительная их часть работает в режиме жидкостного или граничного трения в присутствии абразивных частиц размером 0,1 - 5 мкм. Процесс абразивного износа определяется многими взаимосвязанными факторами, а степень сопротивления этому виду разрушения зависит от твердости, когезионной прочности и пластичности материала. Характерной особенностью абразивного износа является малая площадь контакта абразивной частицы с рабочей поверхностью, что вызывает значительные напряжения, уровень которых зависит от формы, механических свойств частицы и прижимающей силы. Если возникающие напряжения превышают предел усталости, но ниже предела текучести sт, происходит усталостное разрушение. Если уровень напряжений превышает sт, износ сопровождается пластической деформацией микрообъемов и последеформационным разрушением (эффект микрорезания).

Для большинства трибоокислительных пар с газо-термическими покрытиями характерен заметный рост интенсивности изнашивания покрытий при повышении давления и скорости скольжения (рис. 9.1). Это обусловлено, с одной стороны, разрушением вторичных структур, а с другой – выкрашиванием отдельных элементов покрытий по границам участков с низкой когезионной прочностью. При увеличении давления выше некоторого критического уровня (ркр) происходит резкое увеличение коэффициента трения, которое приводит к схватыванию (адгезионному взаимодействию) трущихся поверхностей и заклиниванию трибосопряжений (рис. 9.1).

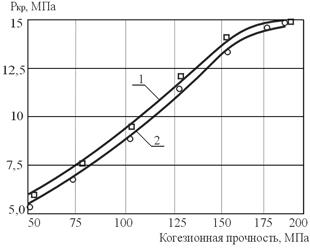

О наличии определенных граничных режимов трения, за пределами которых происходит изменение механизмов износа газо-термических покрытий, указывается в целом ряде отечественных и зарубежных работ. Используя данные этих работ (рис. 9.2), можно приближенно оценить необходимый уровень когезионной прочности покрытий, напыляемых на высокооборотные и тяжелонагруженные детали двигателей внутреннего сгорания. В соответствии с данными, приведенными на рис. 9.2, для надежной работы покрытий в условиях жидкостного и граничного трения при давлениях 5 - 15 МПа и скоростях скольжения 15 - 30 м/с их когезионная прочность должна составлять 170 - 180 МПа. При наличии в масле абразивных частиц требования к когезионной прочности покрытий ужесточаются.

Рис. 9.1. Качественная зависимость коэффициента трения

в трибосопряжениях с газо-термическими покрытиями

от давления при жидкостной и граничной смазке

Рис. 9.2. Влияние когезионной прочности плазменных покрытий из порошка ПГ-СР3 на их износостойкость; схема испытаний “вал-втулка”; масло подается в зону трения под давлением с помощью насоса через полость внутри втулки:

1 – скорость скольжения 30 м/c, 2 – 20 м/с

Между прочностью сцепления и износостойкостью газо-термических покрытий не существует столь явной зависимости, как между их когезионной прочностью и износостойкостью. Как правило, износостойкие и антифрикционные покрытия успешно эксплуатируются при прочности сцепления 25 - 30 МПа. Следует, однако, отметить, что такая прочность сцепления покрытий с основным металлом оказывается достаточной для надежной работы восстановленных и упрочненных деталей при отсутствии значительных перегрузок, сопровождаемых возникновением сильных крутящих моментов. Поскольку избежать таких перегрузок в течение всего межремонтного срока эксплуатации деталей невозможно, рекомендуемые значения адгезионной прочности покрытий составляют 55 - 65 МПа.

Ввиду высоких требований к физико-механическим характеристикам покрытий, которые наносятся на ответственные детали машин, в настоящее время значительное внимание уделяется разработке новых износостойких и антифрикционных материалов и оптимизации режимов их напыления с целью получения покрытий с максимальной когезионной и адгезионной прочностью.

Оборудование, инструмент, материалы

Образцы для определения когезионной прочности покрытий; подготовленные микрошлифы покрытий; оптический микроскоп МИМ-7; порошок никелевого самофлюсующегося сплава ПГ-СР3; порошок корунда; лабораторная установка для ситового анализа порошков; установка для струйно-абразивной обработки материалов; установка УПУ-3Д для плазменного напыления покрытий; вращатель; разрывная машина; штангенциркуль; токарно-винторезный станок.

2020-05-13

2020-05-13 105

105