Дано: Материал заготовки – Серый чугун, 210 НВ

Вид обработки – черновое торцовое фрезерование плоскости шириной В=80 мм, длиной l = 120 мм.

Припуск на обработку h = 2мм.

Заготовка – отливка.

Обработка без охлаждения.

Станок вертикально-фрезерный 6Т12

Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Решение

1 Выбираем фрезу и устанавливаем её геометрические параметры (см. Приложение 1). Для торцового фрезерования диаметр фрезы определяется по формуле

Dф = 1,6 · В (1)

где В – ширина фрезерования, мм.

Dф = 1,6 · 80 = 128 мм

Принимаем стандартное значение диаметра торцовой насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава ВК6 по ГОСТ 9473-80 Dф = 125 мм [1, с.187].

Число зубьев фрезы, оснащенной твердым сплавом, определяется по формуле

z = (0,08÷0,1)·D, (2)

где обозначения прежние

z = (0,08÷0,1)·125 = 10 шт.

Определим геометрические параметры торцовой фрезы: ω=35 °; φ1 = 1; φ=30 °; α1 = 8 °; αn = 12 °; γ = 10 ° [4, с.390].* 1

2 Назначаем режим резания

Глубина резания определяется по заданию t=h=2мм

Назначаем стойкость инструмента и его допустимый износ: Т = 180 мин [1, с.290], hз = 2 мм [5, с.50]* 2

Назначаем подачу, мм/зуб* 3

Sz = 0,2 – 0,4 мм/зуб.

Принимаем Sz = 0,3 мм/зуб [1, с.283].

Определяем скорость резания, допускаемую режущими свойствами фрезы, аналитическим методом по формуле

, (3)

, (3)

где Сv, q, m, x, y, u, p - коэффициент и показатели степени,

Сv = 445, q = 0,2, m = 0,32, x = 0,15, y =0,35, u = 0,2, p = 0 [1, с.286]

Dф – диаметр фрезы, мм;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

Кv – поправочный коэффициент на скорость резания

(4)

(4)

где Км – коэффициент, зависящий от обрабатываемого материала;

____________________________________________________________________________________

[1, с.262] (5)

[1, с.262] (5)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 0,95 [1, с.262];

Кп - коэффициент, учитывающий влияние состояния поверхности заготовки,

Кп = 0,8 [1, с.263];

Ки - коэффициент, учитывающий влияние инструментального материала,

Ки = 1 [1, с.263];

м/мин

м/мин

Определим скорость резания табличным методом

v = vТ · Kv, (6)

где vТ – табличное значение скорости резания,

vТ = 126 м/мин [9, с.307]

Кv – поправочный коэффициент на скорость резания

Kv = Kм· Kи· Kn· Кс· Кф· Kо · Kв · Kφ, (7)

где Kм – коэффициент, учитывающий марку обрабатываемого материала

Kм = 0,89 [9, с.20];

Kи - коэффициент, учитывающий материал инструмента

Kи = 1,0 [9, с.308];

Kn - коэффициент, учитывающий состояние обрабатываемой поверхности

Kn = 0,8 [9, с.308];

Кс - коэффициент, учитывающий шифр типовой схемы фрезерования

Кс = -

Кф - коэффициент, учитывающий форму обрабатываемой поверхности

Кф = -

Kо - коэффициент, учитывающий условия обработки

Kо = 1,0 [9, с.308];

Kв – коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной

Kв = 1,0 [9, с.309];

K φ - коэффициент, учитывающий влияние главного угла в плане

K φ = 1,3 [9, с.308].

Подставляя значения в формулу 7 и 6, получим

Кv = 0,89 · 1 · 0,8 · 1 · 1 · 1,3 = 0,92

v = 126 · 0,92 = 116,6 м/мин

Определим частоту вращения шпинделя по формуле

(8)

(8)

где Vрез – аналитическая скорость резания;

остальные обозначения прежние

об/мин

об/мин

Корректируем частоту вращения по паспорту станка

nд = 315 об/мин [7, с.422]

Определим действительную скорость резания, м/мин, по формуле

(9)

(9)

где обозначения прежние

м/мин

м/мин

Находим минутную подачу, м/мин, по формуле

SM = Sz · z ·nд (10)

где Sz – подача на зуб, мм/зуб;

z – число зубьев фрезы, шт;

nд – действительная частота вращения шпинделя, об/мин

SM = 0,3 · 10 · 315 = 945 м/мин

Корректируем подачу по паспорту станка. Принимаем SMд = 1000 м/мин [7, с.422]

Из формулы 10 найдем подачу на зуб

Sz =  мм/зуб

мм/зуб

Определяем силу резания, Н, по формуле

, (11)

, (11)

где Сp, x, y, u, q, w - коэффициент и показатели степени,

Ср = 54,5; x = 0,9, y =0,74, u = 1,0, q = 1, w = 0 [1, с.291]

Dф – диаметр фрезы, мм;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

n – действительная частота вращения шпинделя, об/мин;

Кмр – поправочный коэффициент на силу резания, учитывающий обрабатываемый материал

[1, с.264] (12)

[1, с.264] (12)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 1,0 [1, с.264];

Н

Н

Сравниваем силу резания с допустимой силой механизма станка

Pz < Pzдоп (13)

где Pzдоп = 15000 Н [7, с.422];

2639 < 15000 Н,

следовательно, выбранная подача допустима

Определяем крутящий момент, Н·м

(14)

(14)

где обозначения прежние

Н·м

Н·м

Находим мощность, затрачиваемую на резание, по формуле

, (15)

, (15)

где Рz – сила резания, Н;

vд – действительная скорость резания, м/мин

Сравниваем мощность резания с мощностью привода станка

Nрез ≤ Nшп, (16)

где Nшп – мощность шпинделя станка

Nшп = Nэ.дв · η, (17)

где Nэ.дв – мощность электродвигателя станка, кВт

Nэ.дв = 7,5 кВт [7, с.422];

η - КПД станка

η = 0,8 [7, с.422]

Nшп = 7,5 · 0,8 = 6 кВт

Так как 5,4< 6 кВт, следовательно, обработка возможна

3 Определяем основное время, мин, по формуле

, (18)

, (18)

где L – длина пути инструмента или детали в направлении подачи, мм, определяется по формуле

L = l + l1 + l2, (19)

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания, мм

l1 = 19 мм [3, с.84];

l2 – длина перебега фрезы, мм

l2 = 1 ÷ 6 мм [3, с.84]. Принимаем l2 = 5 мм

L = 120 + 19 + 5 = 144 мм

SМ – минутная подача, м/мин;

i – число проходов

i = h|t (20)

где h – припуск на обработку, мм;

t – глубина резания, мм.

Так как h = t, то i = 1

По формуле 18

мм

мм

|

|

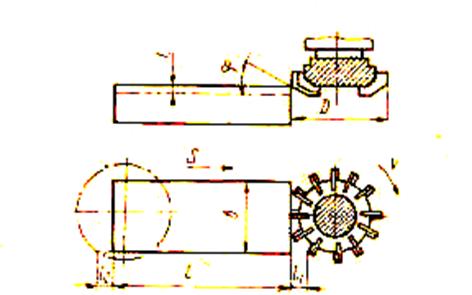

Рисунок 1 – Схема фрезерования плоскости торцовой фрезой

Перечень использованной литературы

1 Косилова А.Г., Мещеряков Р.К. Справочник технолога – машиностроителя, Т2. М.: Машиностроение, 1986. 496 с.

2 Малов А.Н. Справочник технолога – машиностроителя, Т2 М.: Машиностроение, 1973 г.

3 Антонюк В.Е. и др. Краткий справочник технолога механического цеха. Минск: Беларусь, 1968 г.

4 Малов А.Н. Справочник металлиста., Т3 М.: Машиностроение, 1977 г.

5 Абрамов Ф.Н. Справочник по обработке металлов резанием. К.: Машиностроение, 1983. 239 с.

6 Общемашиностроительные нормативы режимов резания, 4.1 – М.: Машиностроение, 1974 г.

7 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.-448 с.

8 Долматовский Г.А. Справочник технолога, М.: Машиностроение, 1956 г.

9 Баранчиков В.И., Жаринов А.В. Прогрессивные режущие инструменты и режимы резания металлов. – М.: Машиностроение, 1990.-400 с.

Приложение 1

Выбор диаметра фрезы в зависимости от вида фрезерования

При торцовом фрезеровании диаметр фрезы определяется по формуле

Dф = 1,6 · В,

где В – ширина фрезерования, мм.

При фрезеровании дисковыми фрезами диаметр фрезы выбирается по ГОСТ в зависимости от ширины фрезерования В.

При фрезеровании концевыми и шпоночными фрезами диаметр фрезы можно принимать равным ширине фрезерования В.

2020-05-21

2020-05-21 412

412