Лабораторная работая

Термическая обработка стали

Превращения при охлаждении аустенита в зависимости от химического состава сталей

Цель: Изучить диаграмму изотермического распада аустенита, научиться строить кривые охлаждения и определять необходимые свойства.

Задание:

Выполнение задания осуществляется в соответствии с заданным вариантом. Для выполнения задания необходимо:

- «начертить» (использовать с задания) диаграмму изотермического распада аустенита заданной марки стали;

- построить кривую охлаждения, подобрав скорость V1 с температуры нагрева Ас3 (Асm) + 30 °С.;

- определить наименьшую скорость охлаждения для получения мартенсита (Vкрит);

- Разработать технологию термической обработки для:

- получение структуры мартенсит отпуска;

- получение бейнитной структуры;

- получение перлита отпуска:

- получение троститной структуры;

- получение сорбитной структуры.

Теоретические сведения

Теоретические основы термообработки

Сущность и технология термообработки

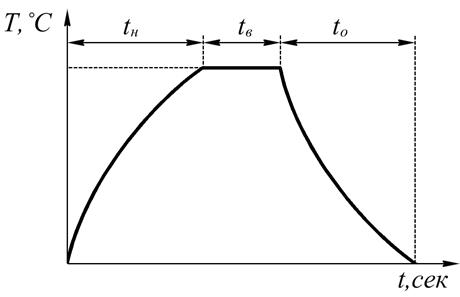

Термообработкой называется технологический способ закономерного изменения свойств на основе изменения микроструктуры сплавов. Любой вид термообработки состоит из трех основных этапов (нагрев, выдержка, охлаждение), каждый из которых контролируется двумя параметрами: температурой и временем. Поэтому технологию термообработки целесообразно представлять в виде графика в координатах «температура в градусах Цельсия – время в часах». На рис.1 приведен такой график, описывающий технологию термообработки. Для разработки такой технологии должны быть указаны конкретные числовые значения температуры нагрева tН, времени нагрева, времени выдержки и времени охлаждения, т.е. tн, tв, tо, Эти параметры выбираются по вполне определенным законам, которые определяются на основе теоретических и практических предпосылок, составляющих теорию термообработки.

Рисунок 1

Превращения в сталях при нагреве

Температуры превращений, или критические точки, при нагреве стали принято обозначать точками

- начало превращения феррита в аустенит (Fe a ® Fe g) – Ac 1 (эти точки расположены на линии PSK);

- завершение превращения феррита в аустенит (Fe a ® Fe g) – Ac 3 (эти точки лежат на линии GS);

- окончание растворения цементита в аустените – Accm (точки находятся на линии SE).

Следует обратить внимание на то, что точки Ac 3 и Accm – свои для каждой стали, а точка Ac 1 – одна для всех углеродистых сталей: 727 °С.

Таким образом, основная цель нагрева при термообработке – аустенитизация. Механизм образования аустенита носит кристаллизационный характер и состоит в зарождении центров γ - фазы иих дальнейшего роста. Центры образуются на границе раздела «феррит – цементит» на базе фазовых флуктуаций.

После исчезновения феррита и цементита и, естественно, границ между ними, наблюдается только рост зерен аустенита без возникновения новых зародышей. Образовавшийся аустенит неоднороден по содержанию углерода. В участках, прилегавших к бывшему цементиту, содержание углерода значительно выше, чем в участках, прилегавших к ферриту. Под влиянием этого перепада концентрации происходит диффузия атомов углерода, в результате чего происходит стабилизация аустенита. Следовательно, рост участков аустенита происходит вследствие превращения α → γ и диффузии углерода. Процесс завершается полной аустенитизацией.

В процессе аустенитизации происходит не только гомогенизация этой фазы, но и изменение зерна. В момент образования, т.е. при переходе через точку Ас1, образуется аустенит из большого числа центров, получается много зерен, т.е. аустенит мелкозернистый. Зерно аустенита в момент образования называется начальным, и оно всегда мелкое.

При переходе через Ас1 зерна разных сталей ведут себя по-разному. У одних сталей зерно аустенита начинает интенсивно расти сразу же выше А1. Такие стали называются наследственно крупнозернистыми. У других сталей мелкое начальное зерно при дальнейшем нагреве сохраняетсямелким вплоть до 9300С, и только после этой температуры начинается интенсивный рост зерна. Такие стали называются наследственно мелкозернистые. Наследственность является технологическим свойством стали. Это понятие нельзя смешивать с действительным зерном, которым является зерно, полученное в результате нагрева при данной термообработке. Размер действительного зерна, который определяет конечные свойства стали, обусловлен температурой нагрева, продолжительностью выдержки при ней и склонностью данной стали к росту зерна при нагреве.

2020-05-25

2020-05-25 98

98