| Вид охладителя | Средняя скорость охлаждения |

| Воздух | 5 |

| Масло | 150 |

| Вода 20°С | 700 |

| Вода 80°С | 140 |

| Вода + 10% NaCL | 1200 |

| Вода + 10% NaOH | 1500 |

Отпуск

Закалённая сталь очень твёрдая, но она хрупкая, у неё низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – это нагрев закаленной стали до температур ниже критических с последующим охлаждением, обычно на воздухе.

Цель отпуска – создание требуемого комплекса эксплуатационных свойств стали, получение более устойчивой, чем после закалки, структуры, уменьшение внутренних напряжений.

Отпуск – последняя операция в технологической цепочке термообработки стали, поэтому полученная при отпуске структура должна обеспечивать свойства, необходимые при работе детали.

В процессе отпуска происходит распад мартенсита за счет выделения из него углерода, тем более полный, чем больше температура и время выдержки. Поэтому уменьшаются внутренние напряжения и плотность дислокаций. Остаточный аустенит при отпуске превращается в мартенсит.

По температуре нагрева отпуск подразделяется на 3 вида: низкий, средний и высокий (табл. 2).

| Вид отпуска | t, °С | Структура | HRC | Цель | Применение |

| Низкий | 150–300 | Мартенсит отпуска | 55–65 | Обеспечение высокой твердости и износостойкости | Режущий и мерительный инструмент, стали с 0,7– 1,3 % С |

| Средний | 300–500 | Тростит отпуска | 30–45 | Обеспечение высокого предела текучести | Пружины, рессоры и конструкционные стали с 0,5–0,7 %С |

| Высокий | 500–650 | Сорбит отпуска | 25–35 | Обеспечение оптимального сочетания прочности, ударной вязкости и пластичности | Детали машин из конструкционных сталей с 0,3–0,5 %С |

При низкотемпературном (или низком) отпуске (150–200 С) из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Такая структура представляет собой малоуглеродистый мартенсит и очень мелкие карбидные частицы. Ее называют отпущенный мартенсит.

В результате низкого отпуска уменьшаются внутренние напряжения, немного увеличивается вязкость и пластичность, твёрдость почти не снижается. Детали могут работать в условиях, где необходима высокая твёрдость и износостойкость.

Низкий отпуск применяют для режущего и мерительного инструмента, деталей подшипников качения.

Среднетемпературный (или средний) отпуск проводится при более высоких температурах – 300–450 С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

Средний отпуск ещё уменьшает внутренние напряжения, увеличивает вязкость, при этом прочность остается высокой, а предел текучести и предел выносливости достигают максимума. Такому отпуску подвергают рессоры, пружины и другие упругие элементы, а также штамповый инструмент.

В интервале 500–650 °С скорость диффузионных процессов уже настолько возрастает, что при распаде мартенсита образуется ферритоцементитная смесь с более крупными, сферической формы, зернами цементита. Такой отпуск называется высокотемпературным (или высоким); получаемая структура – сорбит отпуска.

В результате высокого отпуска сильно возрастают вязкость и пластичность стали, внутренние напряжения снимаются почти полностью, твёрдость и прочность снижаются, но все же остаются достаточно высокими.

Закалка с высоким отпуском называется термическим улучшением стали. Такой обработке подвергают детали машин, работающие в условиях знакопеременных и ударных нагрузок: валы, рычаги, шестерни и др.

Время выдержки при низком отпуске составляет от 1 до 10–15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часов.

Итак, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твёрдость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Пример

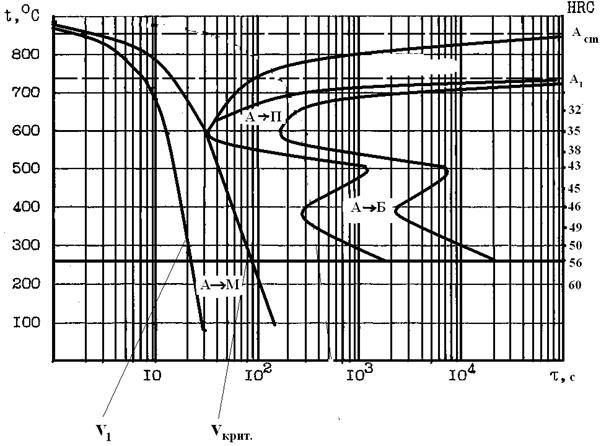

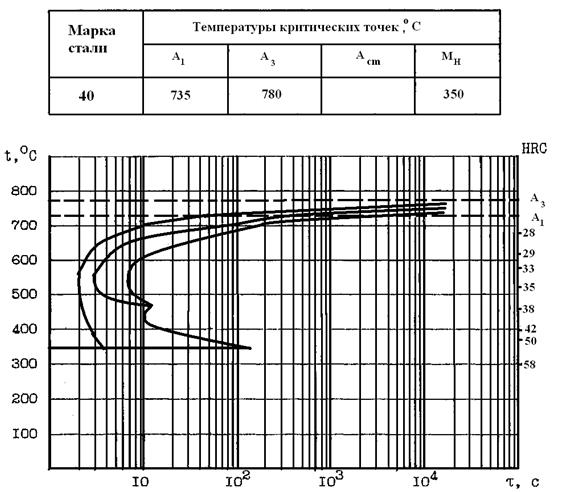

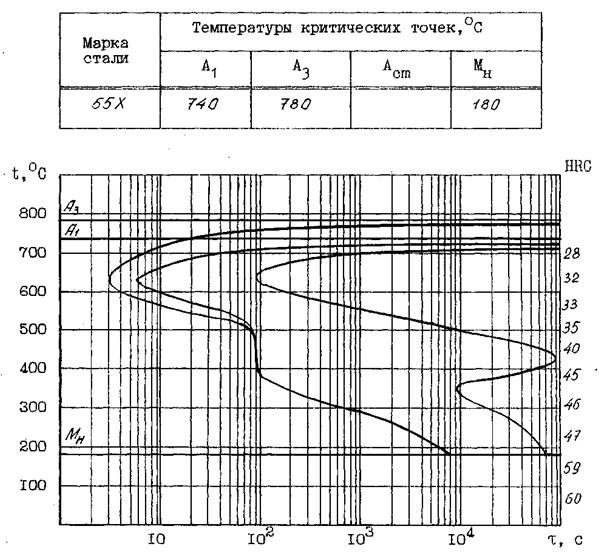

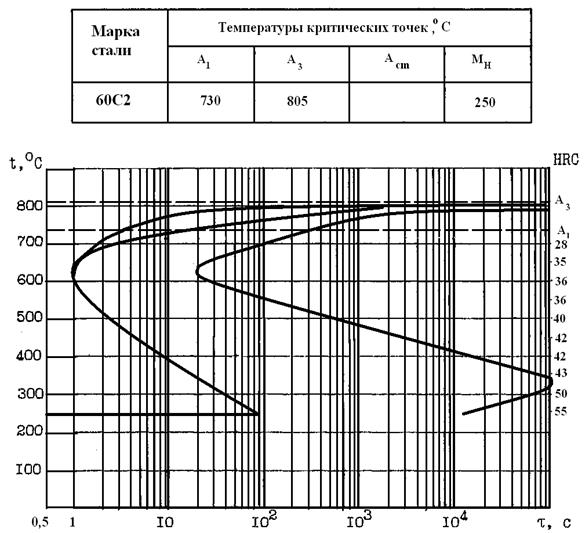

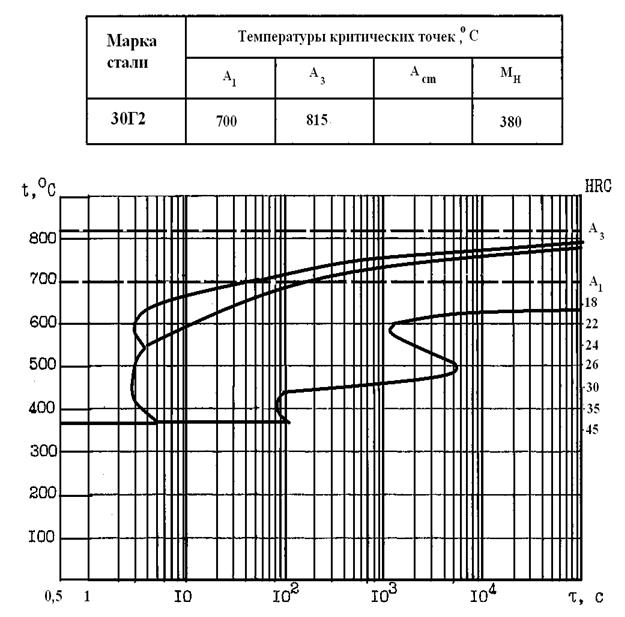

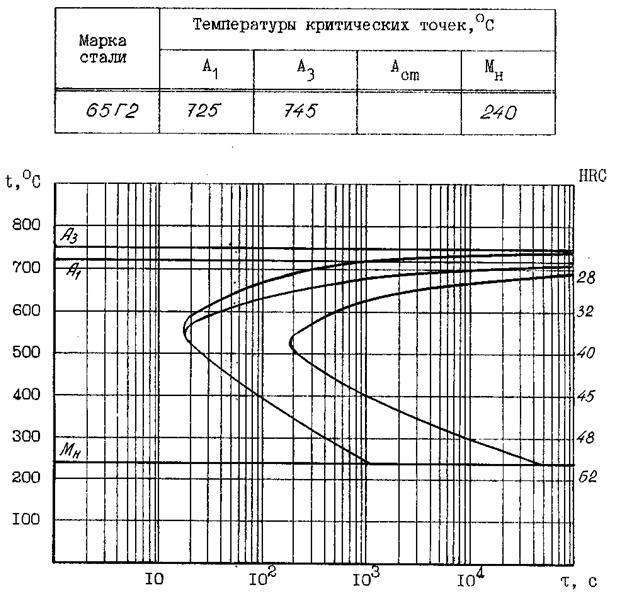

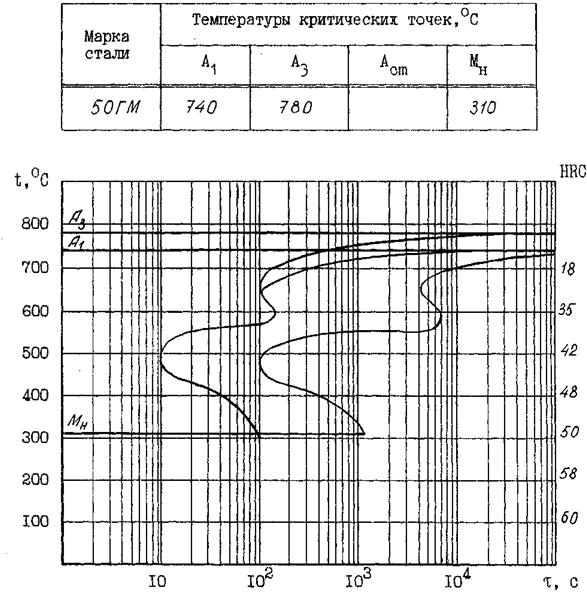

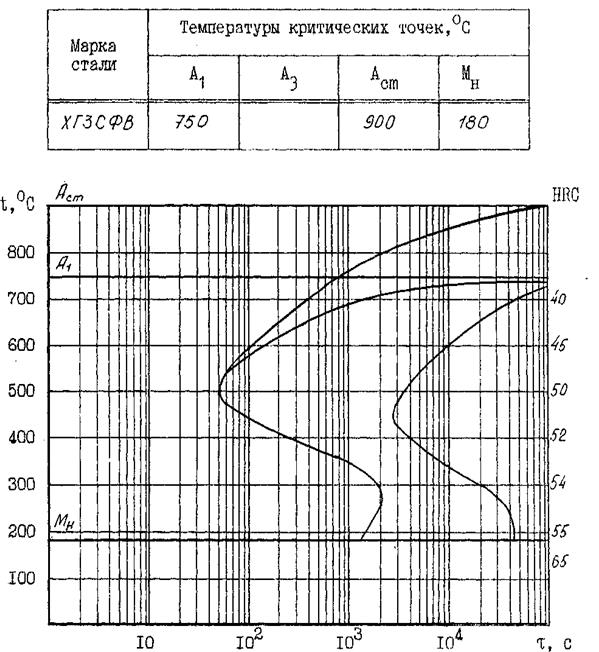

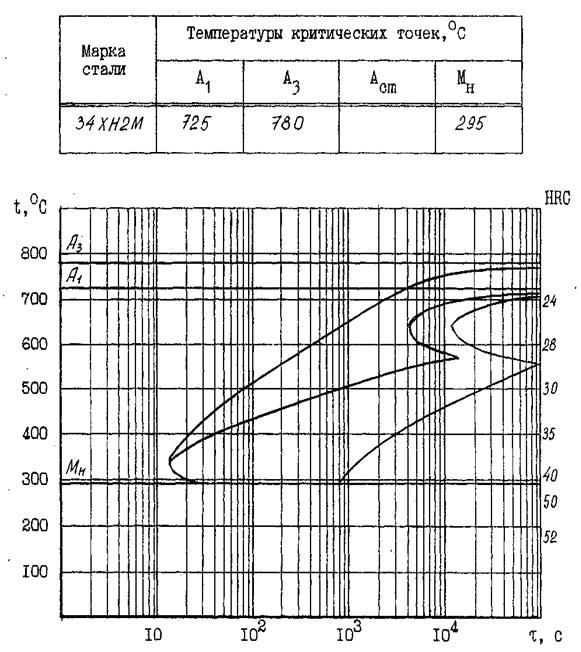

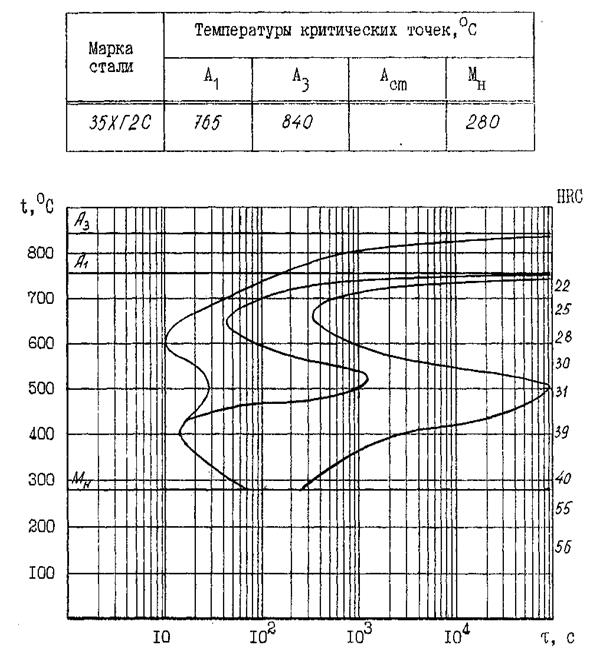

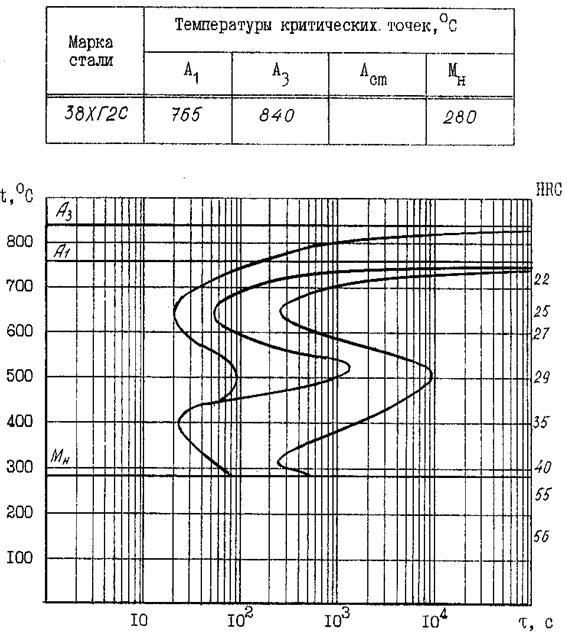

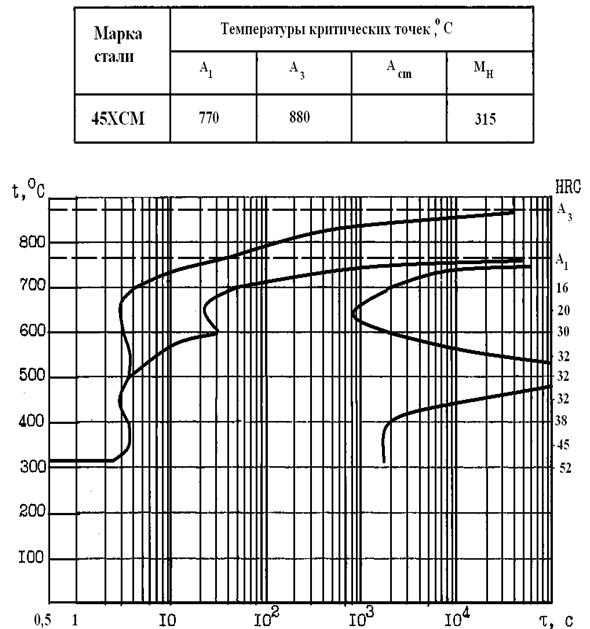

- «начертить» (использовать с задания) диаграмму изотермического распада аустенита заданной марки стали;

- построить кривую охлаждения, подобрав скорость V1 с температуры нагрева Ас3 (Асm) + 30 °С.;

Температура нагрева определяется в соответствии с формулой

tн = АС3 (Асm) + 30 °С = 860 + 30 = 890 С.

tн - выбирается из варианта с задания.

Текущая температура определяется следующей формулой:

tі = tн – V∙τі.

Значения времени в секундах от начала охлаждения (τі) выбираем произвольно.

Например скорость охлаждения в определенной жидкости будет V1 = 20 оС/с:

τ1 = 2 с, t1 = 890 – 20·2 = 850 оС

τ2 = 5 с, t2= 890 – 20·5 = 790 оС

τ3 = 8 с, t3= 890 – 20·8 = 730 оС

τ4 = 10 с, t4= 890 – 20·10 = 690 оС

τ5 = 15 с, t5= 890 – 20·15 = 590 оС

τ6 = 20 с, t6= 890 – 20·20 = 490 оС

τ7 = 30 с, t7= 890 – 20·30 = 290 оС

τ8 = 40с t8= 890 – 20·40 = 90 оС

Скорость Vкрит находится с диаграммы изотермического распада, используя логарифмическую шкалу времени и температуру нагрева. Левая крайняя точка кривой начала изотермического распада находится в координатах 600 оС и 30 секунд. Поэтому За 30 секунд необходимо охладить на 260 оС (860-600). Следовательно Vкрит – 8,7оС

Вопросы решаются с использованием рисунка 4 и таблицы отпуска

- получение структуры мартенсит отпуска;

- получение бейнитной структуры;

- получение перлита отпуска:

- получение троститной структуры;

- получение сорбитной структуры.

Варианты задания

| Группа 837 | Группа 838 | ||

| Вариант | Вариант | ||

| Агафонов В.И. | 1 | Балдин Д.А. | 18 |

| Белоусов Д.В. | 2 | Бирюков Е.А. | 19 |

| Волков А.В. | 3 | Волобуев В.Д. | 20 |

| Володина А.В. | 4 | Дерябин А.И. | 21 |

| Дорохин Н.А. | 5 | Ефимкин Н.В. | 22 |

| Евстигнеев А.М. | 6 | Злобин А.В. | 23 |

| Жуков П.А. | 7 | Кит Д.Р. | 24 |

| Зайкин А.Е. | 8 | Котов Н.А. | 25 |

| Киселев А.Б. | 9 | Легошин М.Н. | 26 |

| Клешнев Е.А. | 10 | Мартихин Н.С. | 27 |

| Левченко М. | 11 | Никульцева Е.П. | 28 |

| Мишкин Д.С. | 12 | Пителина К.Р. | 29 |

| Петина Я.А. | 13 | Саратовский Д.К. | 30 |

| Попов С.М. | 14 | Строилов Р.А. | 31 |

| Серов И.Н. | 15 | Федечкин К.С. | 32 |

| Урускин Н.Е. | 16 | Чесалина С.Б. | 33 |

| Ястребцев Н.О. | 17 | Новиков М.Ю. | 34 |

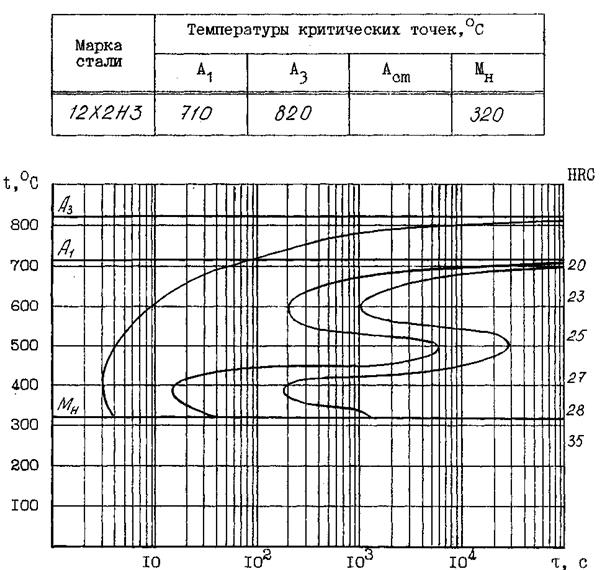

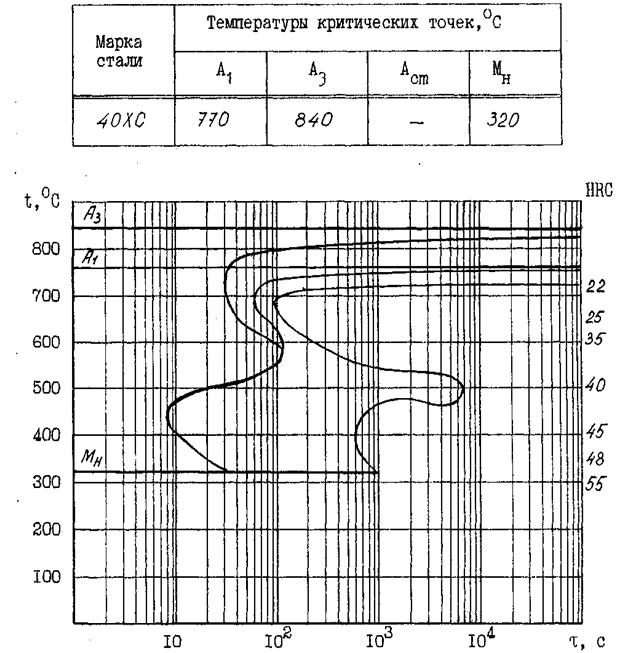

Вариант 1

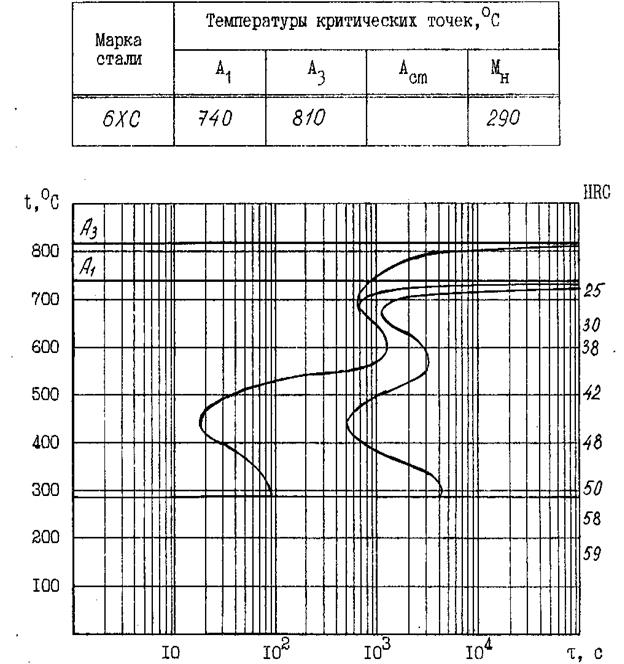

Вариант 2

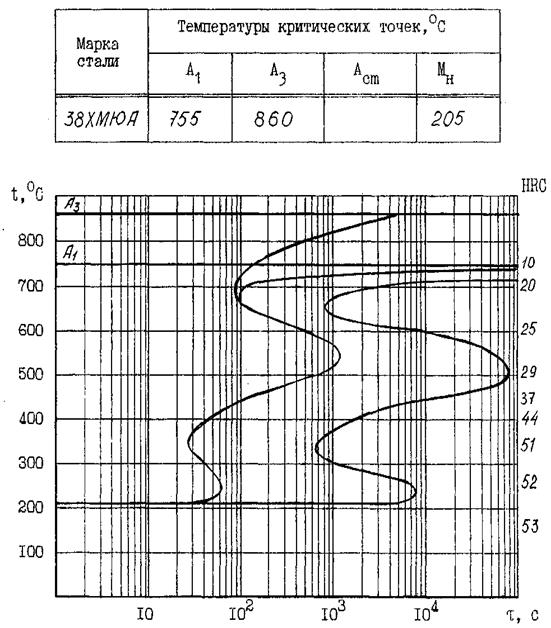

Вариант 3

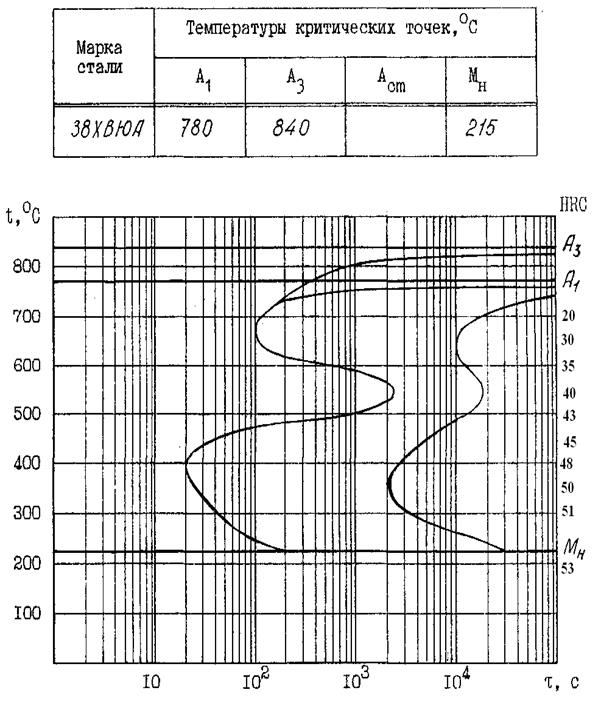

Вариант 4

Вариант 5

Вариант 6

Вариант 7

Вариант 8

Вариант 9

Вариант 10

Вариант 11

Вариант 12

Вариант 13

Вариант 14

Вариант 15

Вариант 16

Вариант 17

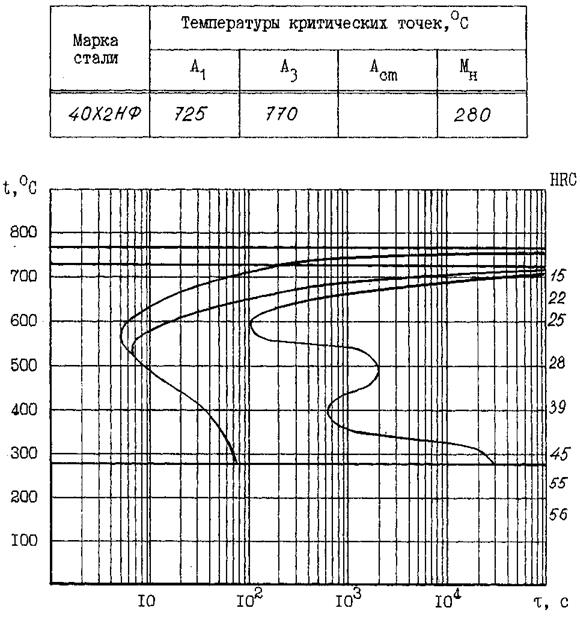

Вариант 18

Вариант 19

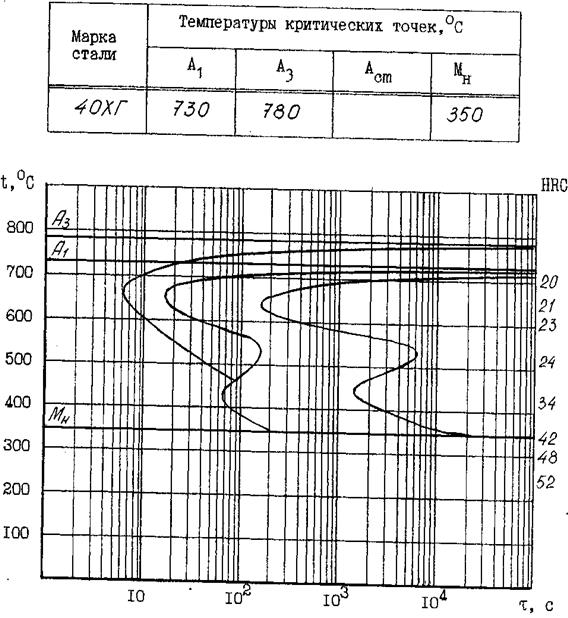

Вариант 20

Вариант 21

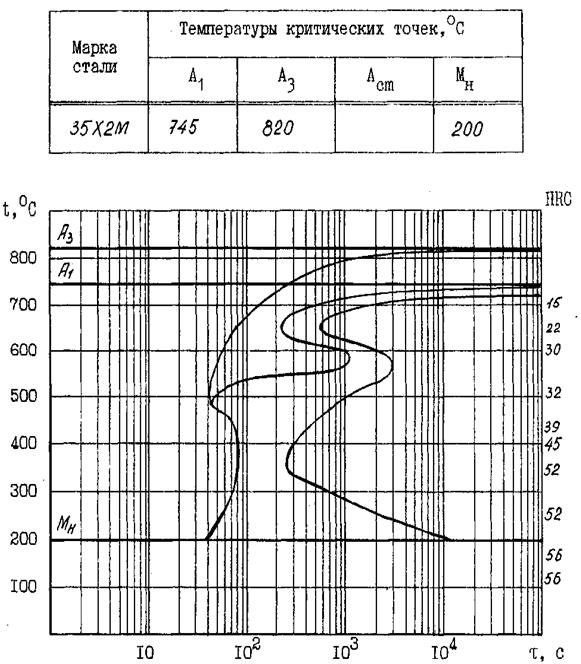

Вариант 22

Вариант 23

Вариант 24

Вариант 25

Вариант 26

Вариант 27

Вариант 28

Вариант 29

Вариант 30

Вариант 31

Вариант 32

Вариант 33

Вариант 34

2020-05-25

2020-05-25 178

178