Чтобы устранить неисправности в трубном пучке, устанавливают пробки в поврежденные трубки, заваривают трещины, подвальцовывают трубки в трубной решетке и, наконец, заменяют часть трубок новыми. Ремонт трубчатого пучка, наглухо заключенного в металлический корпус, весьма затруднителен и сводится, в основном, к обнаружению неисправных трубок и установке пробок.

Для обнаружения поврежденной трубки очищенное межтрубное пространство заполняют водой под давлением 1,5 – 2 атм. Вода через трещины поступает в трубку и появляется у трубных решеток. Пробки вытачивают из мягкой углеродистой и нержавеющей стали в виде усеченного конуса с уклоном 3 – 4°. Их устанавливают в трубку с обеих сторон и ударами кувалды плотно загоняют на место. В некоторых случаях пробки обваривают.

Если поверхность поврежденных трубок превышает 15% всей теплопередающей поверхности, ремонтировать аппарат установкой пробок нельзя: необходимо заменить либо трубки, либо весь аппарат.

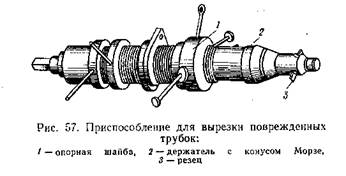

Заменяемые трубки можно удалить из трубного пучка при помощи приспособления, состоящего из держателя с конусом Морзе, опорной шайбы и резца (рис. 57). Оставшиеся обрезки трубок извлекают из трубной решетки, обжимая их зубилами (рис. 58), или при помощи пневматического молотка.

В некоторых случаях, чтобы заменить трубки, например в жестком теплообменнике, вырезают часть кожуха. Затем при помощи газового резака вырезают трубки.

Трубки, обваренные в решетке, удаляют при помощи- фрезерной головки, которая приводится в движение пневматической машинкой.

При подготовке новых трубок необходимо зачистить их концы напильником или наждачной шкуркой,  наклеенной на деревянный диск, приводимый в движение пневматической машинкой, затем обрезать концы немерных трубок на дисковой пиле и проверить перпендикулярность среза концов труб при помощи угольника. Бывшие в употреблении стальные трубки, если они потеряли не более 30% первоначального веса, сваривают.

наклеенной на деревянный диск, приводимый в движение пневматической машинкой, затем обрезать концы немерных трубок на дисковой пиле и проверить перпендикулярность среза концов труб при помощи угольника. Бывшие в употреблении стальные трубки, если они потеряли не более 30% первоначального веса, сваривают.

Концы трубок (на длине 150 – 200 мм) отжигают при температуре 900 – 950° С (светло-красное каление) или при температуре 550 – 600°С (темно-бурое каление). Отжиг при 550 – 600°С называют неполным, этот способ надежнее и его легче проводить, чем полный. Нельзя заканчивать нагрев в интервале 600 – 900° С.

При обжиге в качестве топлива следует применять древесный уголь, так как каменный уголь и кокс, содержат серу. После отжига трубки очищают от окалины и охлаждают на воздухе или в сухом песке. Концы трубок перед развальцовкой зачищают до металлического блеска при помощи драчевого напильника; после зачистки не должно оставаться «лысок» от напильника.

Подготовив трубки, приступают к подготовке решеток: очищают от коррозии отверстия для трубок («очки»), устраняют в них продольные и глубокие поперечные (глубже 0,25 мм) ~ риски. Все отверстия, подготовленные к установке в них трубок, проверяют при помощи шаблона.

Диаметры отверстий под развальцовку зависят от диаметра трубы. Оптимальная величина зазора между трубой и отверстием может быть в пределах 1% от номинального диаметра отверстия, поэтому в ответственных случаях трубы должны подбираться к отверстиям. Подгонку труб по диаметру очка производят на оправке (при обжимке), имеющей незначительную конусность. Если диаметр намного превышает наружный диаметр трубы, в него можно запрессовать кольцо.

Трубки устанавливают вручную при помощи специального приспособления, начиная с нижнего ряда. Концы трубок должны выступать на 2—3 мм. Установив трубки в трубные решетки, приступают к их развальцовке самоподающими вальцовками, которыми можно работать как вручную, так и при помощи пневмодвигателя. Если необходимо, предварительно закрепляют трубки в очках винтовой вальцовкой с длиной роликов, обеспечивающей развальцовку трубы по всей длине очка.

Одновременно с развальцовкой иногда целесообразно разбортовать трубы, применяя вальцовки с разбортовочными роликами (разбортовка, проводимая как самостоятельная операция после развальцовки, нарушает последнюю).

Правильность конечного положения вальцовки характеризуется заглублением бортовочного колокольчика в очко на 1 – 2 мм, выходом развальцованной части трубы за пределы очка на 3 – 7 мм внутрь трубы, плавным переходом от развальцованной части к неразвальцованной.

К вальцованным соединениям предъявляются следующие требования: трубки в месте развальцовки должны быть гладкими, без вмятин, задиров и шероховатостей; переход от развальцованного участка трубки к неразвальцованному должен быть гладким; перекос и эксцентричное положение трубок в «очках» недопустимы.

В некоторых случаях недовальцовку можно устранить обваркой трубки в трубной решетке.

2020-05-21

2020-05-21 1486

1486