Теоретические сведения.

Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей для передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу.

Муфта передаёт механическую энергию без изменения её величины.

Муфта упругая втулочно-пальцевая (МУВП) — упругая муфта, для компенсации динамических нагрузок. Состоит из двух полумуфт, неподвижно закреплённых в одной полумуфте пальцев, на которых размещены резиновые втулки, через которые пальцы взаимодействуют с другой полумуфтой.

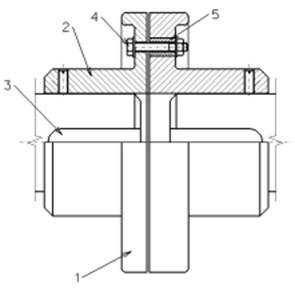

Ведущая и ведомая полумуфты в виде круглых дисков (1), которые своими ступицами (2) установлены на концах валов с использованием шпоночного соединения (3). Оба диска соединены болтами (4). В одном из дисков между болтом и отверстием вложены резиновые втулки (5). Резиновые втулки могут сглаживать вибрации и колебания, которые возникают на приводном валу и в некоторой степени компенсировать динамические нагрузки во время запуска и торможения.

Упругость муфты обеспечивается за счёт резиновых втулок, которые для большей податливости могут иметь гофры, и способны деформироваться при передаче муфтой крутящего момента Mр. МУВП допускает смещения валов:

· осевое Δ0 = (1…5)мм;

· радиальное Δr =(0,2…0,5)мм;

· угловое Δα = (0,5…1,0)°.

Однако, смещения Δr и Δα увеличивают износ упругих элементов и неравномерность распределения нагрузки между пальцами муфты. Кроме того, такие смещения дополнительно нагружают валы в радиальном направлении. Преимуществами МУВП является простота конструкции и заменяемых упругих элементов, малые габаритные размеры и масса.

Задание на работу.

Подобрать упругую втулочно-пальцевую муфту МУВП, установленную на ведущем валу редуктора диаметром d=36 мм, вращающегося с угловой скоростью w=90 рад/с и передающего мощность Р=17 кВт.

Допускаемое давление для резиновых втулок [р] =2 МПа.

Рекомендации по выполнению практического задания

Выбираем стандартную муфту МУВП (ГОСТ 21424-93) для диаметра d=36 мм

с параметрами:

номинальный передаваемый момент Мкр.р = 250 Н·м

максимальная частота вращения [nmax] = 3780 мин-1

наружный диаметр муфты D=140 мм

длина пальца l=33 мм

диаметр пальца dп=14 мм

число пальцев z=6

1.Расчётный крутящий момент на муфте

k = 1,3

Мкр.р = kМкр = kР/w

2.Диаметр окружности расположения пальцев

D1=(0,7...0,8)D

3.Контактное давление пальца на втулку

р=2Мкр.р /(z· D1· dп ·l)

4.Если р < [p], то условие прочности выполнено.

Контрольные вопросы.

1.Как определить расчётный крутящий момент на муфте?

2.В каком диапазоне находится диаметр окружности расположения пальцев?

3.От каких параметров зависит контактное давление пальца на втулку?

4.В каком случае будет выполнено условие прочности?

ЗАДАНИЕ К УРОКУ №26

Выполнить расчёт, ответить на контрольные вопросы и отправить решение и ответы по электронной почте.

Урок №27

Тема урока: Зубчатые передачи повышающие и понижающие, прямозубые и косозубые, цилиндрические и конические

1. Определение зубчатой передачи

Механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару, называют зубчатой передачей.

2. Виды движения

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот ).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении; их применяют в широких диапазонах скоростей (до 100 м/с), мощностей (до десятков тысяч киловатт).

3. Достоинства и недостатки зубчатых передач

Основные достоинства зубчатых передач по сравнению с другими передачами:

- технологичность, постоянство передаточного числа;

- высокая нагрузочная способность;

- высокий КПД (до 0,97-0,99 для одной пары колес);

- малые габаритные размеры по сравнению с другими видами передач при равных условиях;

- большая надежность в работе, простота обслуживания;

- сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач следует отнести:

- невозможность бесступенчатого изменения передаточного числа;

- высокие требования к точности изготовления и монтажа;

- шум при больших скоростях; плохие амортизирующие свойства;

- громоздкость при больших расстояниях между осями ведущего и ведомого валов;

- потребность в специальном оборудовании и инструменте для нарезания зубьев;

- зубчатая передача не предохраняет машину от возможных опасных перегрузок.

4. Классификация

Зубчатые передачи и колеса классифицируют по следующим признакам:

- по взаимному расположению осей колес — с параллельными осями (цилиндрические ), с пересекающимися осями (конические ), со скрещивающимися осями (винтовые );

- по расположению зубьев относительно образующих колес — прямозубые, косозубые, шевронные и с криволинейным зубом;

- по конструктивному оформлению — открытые и закрытые;

- по окружной скорости — тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней — одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах — внешнее, внутреннее и реечное зацепление;

- по форме профиля зуба — с эвольвентными, круговыми;

- по точности зацепления. Стандартом предусмотрено 12 степеней точности. Практически передачи общего машиностроения изготовляют от шестой до десятой степени точности. Передачи, изготовленные по шестой степени точности, используют для наиболее ответственных случаев.

5. Разновидности зубчатых передач

Из перечисленных выше зубчатых передач наибольшее распространение получили цилиндрические прямозубые и косозубые передачи, как наиболее простые в изготовлении и эксплуатации.

Преимущественное распространение получили передачи с зубьями эвольвентного профиля, которые изготавливаются массовым методом обкатки на зубофрезерных или зубодолбежных станках. Достоинство эвольвентного зацепления состоит в том, что оно мало чувствительно к колебанию межцентрового расстояния.

Другие виды зацепления применяются пока ограниченно. Так, циклоидальное зацепление, при котором возможна работа шестерен с очень малым числом зубьев (2-3), не может быть, к сожалению, изготовлено современным высокопроизводительным методом обкатки, поэтому шестерни этого зацепления трудоемки в изготовлении и дороги; новое пространственное зацепление Новикова пока еще не получило массового распространения, вследствие большой чувствительности к колебаниям межцентрового расстояния.

Прямозубые колёса (около 70%) применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

Косозубые колёса (более 30%) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях.

Шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах.

Конические передачи применяют только в тех случаях, когда это необходимо по условиям компоновки машины; винтовые — лишь в специальных случаях.

Колёса внутреннего зацепления вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

ЗАДАНИЕ К УРОКУ №27

Ответить на следующие вопросы и отправить ответы по электронной почте.

1. Приведите определение зубчатой передачи.

2. Для передачи какого движения нужна зубчатая передача?

3. Какой КПД у зубчатой передачи?

4. Как классифицируют зубчатые передачи и колеса по взаимному расположению осей колес?

5. Как классифицируют зубчатые передачи и колеса по расположению зубьев относительно образующих колес?

6. Как классифицируют зубчатые передачи и колеса по расположению зубьев в передаче и колесах?

7. Перечислите разновидности зубчатых передач.

2020-05-25

2020-05-25 67

67