Контрольные вопросы

1. Классификация поршневых двигателей внутреннего сгорания.

2. Основные механизмы двигателя, системы и их назначение.

3. Основные определения, принятые для двигателей.

РАБОТА ДВИГАТЕЛЯ

Во время работы двигателя внутреннего сгорания в его цилиндре происходит периодически повторяющийся ряд изменений состояния рабочего тела (газа).

Рабочий цикл двигателя – комплекс последовательных процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

Такт – часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т. е. условно принимаем, что такт происходит за один ход поршня.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называют четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода поршня или за один оборот коленчатого вала, считают двухтактными.

Рабочий цикл четырехтактного дизеля. В отличие от карбюраторного двигателя вцилиндр дизеля воздух и топливо вводятся раздельно.

Такт впуска. Поршень5 (рис.6.2,а)движется от в.м.т.к н.м.т.,впускной клапан1открыт, в цилиндр 4 поступает воздух. Давление в конце такта 0,08...0,09 МПа, температура воздуха 320...340 К.

Такт сжатия. Оба клапана закрыты.Поршень5движется от н.м.т.к в.м.т. (рис.6.2 б), сжимая воздух. Вследствие большой степени сжатия (порядка 14...18) давление воздуха в конце этого такта достигает 3,5...4,0 МПа, а температура (750...950 К) превышает температуру самовоспламенения топлива. При положении поршня, близком к в. м. т., в цилиндр через форсунку 2 начинается впрыскивание жидкого топлива, подаваемого насосом 6 высокого давления. Устройство форсунки обеспечивает тонкое распыливание топлива в сжатом воздухе.

Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Большая часть топлива воспламеняется и сгорает. Давление газов достигает 5,5...9,0 МПа, температура – 1900…2400 К.

Такт расширения. Оба клапана закрыты.Поршень5под давлением расширяющихсягазов движется от в.м.т. к н.м.т. (рис. 6.2, в). В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до

0,2...0,3 МПа, температура – до 900...1200 К.

Такт выпуска. Выпускной клапан3открывается.Поршень5движется от н.м.т.кв.м.т. (рис. 6.2, г) и через открытый клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов 0,11...0,12 МПа, температура 650...900 К.

Далее рабочий цикл повторяется.

В течение рабочего цикла описанных двигателей только в такте расширения поршень перемещается под давлением газов и посредством шатуна приводит во вращательное движение коленчатый вал. При выполнении остальных тактов – выпуска, впуска и сжатия – поршень нужно перемещать, вращая коленчатый вал. Это подготовительные такты, которые осуществляются за счет кинетической энергии, накопленной маховиком в такте расширения. Маховик, обладающий значительной массой, крепят на конце коленчатого вала.

Контрольные вопросы

1. Дайте определение рабочего цикла двигателя.

2. Поясните рабочий цикл карбюраторного четырехтактного двигателя.

3. Поясните рабочий цикл четырехтактного дизеля.

ОСНОВНЫЕ УЗЛЫ И МЕХАНИЗМЫ ДВИГАТЕЛЯ

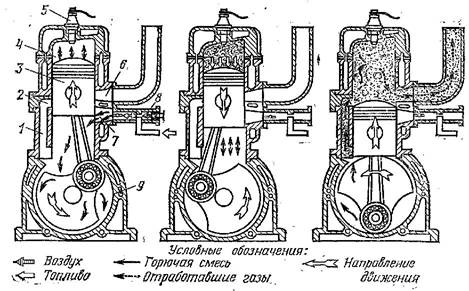

Рабочий цикл двухтактного карбюраторного двигателя. Двухтактные двигателивыполняются с внешним и внутренним смесеобразованием. Простейший из них – одноцилиндровый двигатель с внешним смесеобразованием, у которого кривошипная камера выполняет роль предварительного компрессора. Такие двигатели называют двигателями с кривошипно-камерной продувкой (рис. 7.1). В нем одновременно происходит два процесса: один – над поршнем, а второй – под поршнем. При движении

н.м.т. над поршнем происходит горение рабочей смеси (рабочий ход), а под поршнем

– сжатие. При приближении к нижней мертвой точке открываются выпускные и продувочные окна, надпоршневое пространство соединяется с атмосферой и кривошипной камерой, в результате происходит выпуск газов, а цилиндр продувается и заполняется свежей смесью из кривошипной камеры. Этим заканчивается первый такт.

Рисунок 7.1 Схема устройства и работы двухтактного двигателя:

1 – канал, идущий из кривошипной камеры; 2 – продувочное окно; 3 – поршень; 4 – цилиндр; 5 – свеча; 6 – выпускное окно; 7 – впускное окно; 8 — карбюратор; 9 — кривошипная камера.

Второй такт происходит при движении поршня к в.м.т.: над поршнем – сжатие, а объем кривошипной камеры увеличивается и заполняется свежим зарядом, т.е. там происходит впуск.

Эти двигатели имеют невысокую степень сжатия, и горючая смесь в них воспламеняется от искры, как и в четырехтактных карбюраторных двигателях.

Применение двухтактного цикла в многоцилиндровых двигателях возможно только при наличии дополнительного компрессора (нагнетателя), необходимого для продувки и заполнения цилиндров.

По двухтактному циклу могут работать и дизели, но так как у них воспламенение топлива происходит от высокой температуры сжатого воздуха, то степень сжатия в этом случае должна быть примерно вдвое больше, чем у карбюраторного двигателя, и топливо должно впрыскиваться форсунками, а не всасываться.

Двухтактного дизеля с принудительной прямоточной продувкой. При рабочем ходе поршня вблизи н.м.т. открываются выпускные клапаны 3 и продувочные окна 4, цилиндр очищается от продуктов сгорания и заполняется свежим зарядом воздуха.

начале хода поршня к в.м.т. закрываются продувочные окна и клапан, происходит сжатие воздуха до 3,0...4,0 МПа.

Около в. м. т. в цилиндр впрыскивается топливо, где оно воспламеняется и горит. Рабочий ход поршня – как и в четырехтактных двигателях.

Работа многоцилиндрового двигателя

Для уменьшения массы и габаритов, снижения неравномерности частоты вращения коленчатого вала и уменьшения необходимой массы маховика на тракторах и автомобилях применяют многоцилиндровые двигатели.

Большинство тракторных двигателей – четырехцилиндровые. Они имеют удовлетворительную уравновешенность инерционных сил, а рабочие такты отдельных цилиндров происходят в них равномерно через 180 °.

Рабочие процессы в цилиндрах в зависимости от расположения кулачков на распределительном (кулачковом) валу могут происходить с порядком 1–3–4–2 или 1–2– 4–3. На тракторных дизелях, как правило, применяют первый из указанных порядков работы.

Шести- и восьмицилиндровые двигатели выполняют с пространственной схемой коленчатого вала, при которой его колена развернуты на 90°.

При этом порядок работы восьмицилиндрового двигателя типа ЗИЛ-130 будет 1–5– 4–2–6–3–7–8. Цилиндры нумеруются от вентилятора к маховику, и в правом ряду имеют меньшие номера (1, 2, 3 и 4).

двенадцатицилиндрового двигателя ЯМЗ-240Б развал цилиндров равен 75°, а порядок работы цилиндров выражается следующим рядом цифр: 1–12–5–8–3–10–6–7– 2–11–4–9.

Двигатели различной мощности и с разным числом цилиндров можно сравнивать, используя следующие показатели: удельную мощность, т. е. мощность, приходящуюся на 1 кг массы двигателя, литровую мощность, снимаемую с 1 л рабочего объема, удельный расход топлива на единицу мощности.

Кривошипно-шатунный механизм –основной рабочий механизм поршневогодвигателя. Он участвует в совершении рабочего цикла двигателя и преобразует возвратно-поступательное движение поршня, воспринимающего силу давления расширяющихся газов, во вращательное движение коленчатого вала. Элементы кривошипно-шатунного механизма условно можно разделить на две группы: неподвижные и подвижные.

К неподвижным элементам механизма относятся цилиндры, головки цилиндров, картер с подшипниками коленчатого вала и связующие детали. Все это образует корпус двигателя. Подвижные элементы механизма: поршни с кольцами и поршневыми пальцами, шатуны с подшипниками, коленчатый вал с маховиком и гасителем крутильных колебаний.

Гаситель крутильных колебаний(демпфер)применяют в высокооборотныхмногоцилиндровых двигателях для гашения крутильных колебаний и частичного поглощения энергии, вносимой возбуждающим моментом в систему коленчатого вала при резонансе. Его обычно устанавливают на переднем конце коленчатого вала.

Крепление двигателя на раме трактора и автомобиля. Несмотря на сравнительнохорошую уравновешенность современных тракторных и автомобильных двигателей, во время их работы все же возникают вибрации, которые не должны передаваться на раму или полураму, а через них – на корпус мобильной машины. Поэтому крепление (подвеска) двигателя должно быть таким, чтобы уменьшить передачу вибраций машины и предотвратить появление напряжений в блок-картере в случае возникновения перекосов в раме или полураме при движении мобильной машины по неровной дороге. Двигатели крепят к рамам или полурамам в трех, четырех или пяти точках. Наибольшее распространение получила трехточечная подвеска, так как она снижает монтажные напряжения и возникающие напряжения при деформации лонжеронов рамы.

Упругие элементы подвески обычно выполняют в виде резиновых амортизаторов, привулканизированных к каркасу. Для максимального поглощения энергии колебаний силового агрегата их изготавливают из специальной резины с большими потерями на гистерезис. Резиновые амортизаторы, находящиеся под опорами, снижают ударные нагрузки на двигатель при движении машины и уменьшают вибрацию, воспринимаемую от двигателей рамой или полурамой. Кроме того, опоры удерживают двигатель от продольного смещения при выключении сцепления, резком разгоне или торможении машины.

На тракторах МТЗ-80 и МТЗ-82 двигатель крепят следующим образом: заднюю часть блок-картер а через лист жестко связывают с корпусными деталями трактора; переднюю подвеску выполняют в виде упругого резинометаллического амортизатора, установленного между крышкой распределительных шестерен и передней шарнирной опорой, закрепленной на переднем брусе полурамы.

Назначение и общее устройство механизма газораспределения. Механизмгазораспределения предназначен для своевременного впуска в цилиндры двигателя свежего заряда и для выпуска отработавших газов. В зависимости от типа органов, с помощью которых цилиндр двигателя сообщается с окружающей средой, механизмы газораспределения делятся на золотниковые, комбинированные и клапанные.

Золотниковые механизмы газораспределения, несмотря на некоторые преимущества (возможность обеспечения больших проходных сечений впускных и выпускных отверстий, лучшие условия охлаждения, меньшая шумность работы), в поршневых двигателях широкого распространения не получили. Практически золотниковый принцип газораспределения используется лишь в двухтактных двигателях с контурными и прямоточно-щелевыми схемами продувки, где полость цилиндра сообщается с окружающей средой через окна в его стенке, открываемые и закрываемые поршнем.

Комбинированные механизмы газораспределения применяются с прямоточной клапанно-щелевой продувкой. Свежий заряд поступает в цилиндр через окна в его стенке, а отработавшие газы удаляются при помощи клапанов (ЯМЗ-204 и ЯМЗ-206).

Клапанные механизмы – основной тип механизмов газораспределения, применяемых в современных тракторных и автомобильных двигателях. Как правило, они характеризуются простотой конструкции, малой стоимостью изготовления и ремонта, совершенством уплотнения рабочей полости цилиндра и надежностью работы. Если клапаны расположены в блок-картере и открываются при движении вверх (в направлении от коленчатого вала), то их называют нижними (боковыми) клапанами в отличие от верхних (подвесных) клапанов, которые установлены на головке цилиндров и открываются при движении вниз (в направлении к коленчатому валу).

Сравнение этих двух механизмов показывает, что механизм с нижним (боковым) расположением клапанов состоит из меньшего числа деталей, но образует вытянутую

щелевидную форму камеры сгорания, а механизм с верхним расположением клапанов усложнен по устройству, но обеспечивает хорошую компактность камеры сгорания.

2020-05-25

2020-05-25 720

720