ВОССТАНОВЛЕНИЕ ТИПОВЫХ ДЕТАЛЕЙ И УЗЛОВ

Ремонт подшипников

Ремонт подшипников

Внешние признаки неисправности подшипника скольжения – чрезмерный нагрев и стуки при работе. Эти явления возникают как следствие:

- несоосности подшипника и вала, из-за чего вкладыши подшипника недостаточно плотно прилегают к шейке вала и «бьются» об нее;

- заниженного против технических условий зазора между вкладышем и шейкой вала, излишнее трение которых между собой приводит к чрезмерному нагреву и даже оплавлению антифрикционного слоя;

- плохой подгонки (пришабровки) рабочей поверхности вкладыша к шейке вала;

- недостаточно плотной посадки вкладыша в гнезде корпуса подшипника;

- недостаточно прочной связи антифрикционного слоя с телом вкладыша;

- наличия трещин или оплавления антифрикционного слоя, отсутствия в нем масляных холодильников (углублений, заполняемых циркулирующим смазочным маслом);

- увеличения зазора между вкладышем и шейкой вала выше допустимого.

Восстанавливают и регулируют подшипники скольжения обычно во время текущего или капитального ремонта. Если указанные дефекты затрудняют эксплуатацию оборудования, его останавливают и дефекты устраняют в процессе текущего ремонта.

Разборка подшипников.

В зависимости от размеров ее производят вручную или при помощи талей, кранов и т. п. При разборке разъемного подшипника сначала снимают верхнюю крышку его корпуса с верхним вкладышем, затем вал. Детали укладывают на деревянные подкладки и осматривают.

Ремонт вкладышей.

Раковины, небольшое оплавление баббита, отколотые углы и неглубокие трещины на рабочей поверхности вкладышей заделывают пайкой или наплавкой на дефектное место баббита той же марки, что основной слой. Сначала трещины и раковины вкладыша рассверливают до здорового металла, тщательно очищают, промывают в бензине, а затем в 10%-ном растворе каустической соды при температуре 80 – 90°С в течение 10 – 15 минут (погружая вкладыш в ванну или смазывая обрабатываемое место кисточкой, смоченной нагретым раствором). После этого вкладыш промывают в проточной воде и сушат. Газовой горелкой расплавляют баббит на участке, подлежащем ремонту, вводят в пламя баббитовую палочку и заплавляют разделанное место. После того как вкладыш остынет, наплавленный баббит пришабривают.

Если баббитовый слой износился так, что зазоры между валом и вкладышем превышают допустимые нормы, а также при выкрашивании, растрескивании и отставании баббита на большой поверхности и выплавлении баббитового слоя, производят перезаливку вкладышей, предварительно выплавив старый баббит. Для этого вкладыш с тыльной стороны подогревают паяльной лампой до начала плавления баббита в канавках и нижней части вкладыша, а затем легкими ударами молотка по вкладышу или баббитовому слою с торца при помощи оправки удаляют баббит. Вкладыши подшипников, очищенные от грязи стальной щеткой или пескоструйным аппаратом, в течение 2 – 10 мин травят в 10 – 15%-ном растворе серной или соляной кислоты. После травления вкладыши промывают горячей водой, обезжиривают в горячем 10%-ном растворе едкого натра или едкого кали в течение 8 – 15 мин и вновь тщательно промывают водой, нагретой до 100° С.

Затем поверхность подшипника лудят: смачивают флюсом, нагревают до 250 – 300°С, вновь смачивают флюсом, посыпают хлористым аммонием (нашатырем) и натирают палочкой из полуды или посыпают порошкообразной полудой.

В качестве полуды применяют сплав, состоящий из 30 вес. ч. олова и 70 вес. ч. свинца, или припой ПОСС 4 – 6 (для малооловянистых баббитов). Полуду желательно разравнивать льняными очесами. Небольшие вкладыши можно лудить в ванне с расплавленной полудой.

В качестве флюса при лужении применяют насыщенный раствор хлористого цинка, полученный растворением цинковой стружки в крепкой соляной кислоте (плотность 1,18 г/см3). В этот раствор добавляют 5% хлористого аммония (нашатыря).

Верхнюю и нижнюю части вкладышей, покрытые полудой, собирают в форму. При сборке формы нельзя применять деревянные втулки. Неплотности формы замазывают печной глиной. Время сборки должно быть минимальным; необходимо, чтобы к началу заливки баббитом температура подшипника была не менее 250 – 270°С.

Баббит заливают и затем охлаждают, сначала должна охлаждаться нижняя часть баббитового слоя, затем – верхняя. Необходимо также, чтобы при этом образовывался припуск (прибыль) для механической обработки (по весу). Для лучшего крепления слоя баббита, особенно в тяжелых подшипниках, имеющих большой вес и большие габариты, во вкладыше до лужения изготовляют гнезда-канавки типа «ласточкин хвост».

Температура расплавленного баббита перед заливкой должна быть 420 – 440°С (баббит Б83), 450 – 470°С (остальные оловянистые баббиты) и 500 – 520°С (баббит БК). Нельзя повышать температуру баббита Б83 выше 450°С, остальных оловянистых баббитов выше 480°С и баббита БК выше 530°С. Температуру расплавленного баббита измеряют термопарой. Признаки перегрева баббита БК – темно-красный цвет поверхности, остальных баббитов – образование окисной пленки на поверхности металла.

Баббит расплавляют в узком глубоком тигле. Во избежание охлаждения расплавленный баббит засыпают древесным углем (диаметр кусочков 5–10 мм) слоем 15 – 30 мм. В процессе плавки в нижний слой баббита вводят для рафинирования хлористый алюминий (при помощи дырчатой ложки). Перед заливкой баббит перемешивают в тигле нагретым железным стержнем. Расплавляют баббит непосредственно перед окончанием сборки формы.

Заливку ведут непрерывной струей, не допуская попадания шлака и нагара в формы. Во время заливки целесообразно уплотнять баббит при помощи раскаленного докрасна железного стержня. Способ ручной заливки вкладышей подшипников постепенно вытесняется более производительной и высококачественной центробежной заливкой. Один из способов центробежной заливки заключается в следующем: втулку вкладыша заполняют мелкими кусками баббита или баббитовой стружкой, закрывают с торцов заглушками и устанавливают в патрон станка. Снаружи втулка охватывается электрическим нагревателем. Включают нагреватель и одновременно приводят во вращение патрон станка. Баббит, расплавляясь во вращающейся втулке, плотно прижимается к ее цилиндрической поверхности. Толщина образующегося баббитового кольца зависит от количества стружки, помещенной во втулку. Изготовленный таким образом вкладыш требует весьма незначительной дополнительной обработки.

В некоторых случаях баббит расплавляют в печи и заливают во вращающуюся втулку через воронку и желоб, которые вводят внутрь вкладыша точно по его оси вращения.

Залитые вкладыши обтачивают на станке и пригоняют к валу при помощи шабровки по краске. Шабровка считается удовлетворительной, если суммарная поверхность пятен при проворачивании вкладыша на шейке вала составляет 25–30% от всей рабочей поверхности вкладыша. Зазор между верхним вкладышем и шейкой вала должен быть равен примерно 0,001 диаметра шейки.

Ремонт вкладышей неразъемных подшипников скольжения аналогичен ремонту подшипников с разъёмным корпусом.

Сборка и регулировка отремонтированных подшипников.

Это процесс очень ответственный, ведь от качества сборки зависит нормальная работа как самих подшипников, так и вращающегося в них вала. При сборке большого разъемного подшипника сначала совмещают его ось с осью вала (рис. 1). Для этого в подшипник вставляют диск 1 диаметр которого равен диаметру шейки вала. На диске рисками отмечают центр. Правильность установки подшипника контролируют по двум отвесам 4, спущенным с осевой струны 2. Оба отвеса и центр подшипника должны находиться на одной линии. В этой работе участвуют наблюдающий и регулировщик, при помощи клиньев они регулируют боковое смещение, а при помощи металлических прокладок под опорную поверхность – вертикальное смещение.

Если вал опирается на три подшипника, необходимо, чтобы центры их находились на одной прямой. Для этого в центрах дисков, вставленных в подшипник, сверлят отверстия диаметром 0,7 – 0,8 мм. Установив и выверив два крайних подшипника, средний передвигают до тех пор, пока свет лампы, помещенной против центра одного из крайних подшипников, будет виден сквозь все три отверстия.

После того как закончена предварительная установка подшипников, вкладыши пришабривают по валу и регулируют зазоры между ними. Зазоры между вкладышем и валом проверяют при помощи щупов различной толщины. При этом должны быть соблюдены следующие условия:

- нельзя устанавливать вкладыши с неплотным прилеганием баббита и трещинами в нем;

- зазор между вкладышем и корпусом подшипника не должен превышать 0,03 – 0,05 мм;

- вал должен соприкасаться с нижним вкладышем по дуге окружности, равной 60 – 70°, а площадь касания должна составлять 60 – 70% рабочей площади.

Необходимый зазор между валом и верхним вкладышем достигается установкой металлических прокладок в разъеме между вкладышами. Прокладок должно быть не более четырех: две вырезают (вырубают) из листового железа, а две из фольги. Проверяют зазор, обжимая кусок свинцовой проволоки, и затем замеряют его. Высоту прокладок определяют по формуле:

где h – требуемая высота прокладок; h1 и h2 – толщины установленных прокладок; b – толщина свинцового отпечатка; d – требуемый верхний зазор.

Процесс подгонки при установке прокладок должен сопровождаться периодической проверкой горизонтальности вала и равенства боковых зазоров между валом и вкладышем.

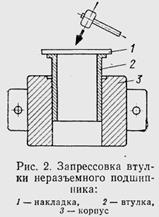

При сборке неразъемного подшипника отремонтированный вкладыш запрессовывают в корпус на прессе или вручную легкими ударами молотка по накладке 1 (рис. 2), уложенной на вкладыш. Перед запрессовкой корпус 3 неразъемного подшипника нагревают до 80 – 100°С. Если после запрессовки внутренний диаметр вкладыша уменьшился настолько, что не обеспечивается требуемый зазор между втулкой 2 и валом, втулку необходимо расшабрить. При небольшом диаметре втулки ее можно откалибровать многократным проталкиванием (прогонкой) полированного пуансона – оправки или шара соответствующего диаметра. Этот метод обеспечивает высокую точность сборки и благодаря уплотнению внутреннего слоя вкладыша увеличивает срок его службы.

Правильность посадки неразъемного подшипника на шейки вала проверяют щупом. Зазоры (верхние и нижние) между шейкой вала и втулкой должны соответствовать техническим условиям, боковые зазоры должны быть равны между собой. Правильно установленным считают подшипник, в котором щуп толщиной 0,05 мм не проходит в нижние зазоры. Если эти условия не выполнены, корпус подшипника разворачивают и регулируют верхний и нижний зазоры установкой прокладок под опорную плоскость корпуса подшипника.

В слое баббита отрегулированного подшипника сверлят отверстие для подачи смазки и вырубают несколько канавок для ее распределения (отверстие в баббите должно совпадать со смазочным каналом в корпусе; канавки располагают равномерно по окружности вкладыша).

Перед пуском подшипник тщательно промывают керосином, насухо протирают и заполняют свежим маслом в соответствии с техническими условиями.

Подшипники качения

Подшипник качения считается изношенным, если при осмотре обнаружены следующие дефекты: подработка и задиры на беговых дорожках и телах качения, подработка и повреждения мест посадки подшипника в корпусе или на валу, увеличенные зазоры.между телами качения и обоймами.

Подшипник качения считается изношенным, если при осмотре обнаружены следующие дефекты: подработка и задиры на беговых дорожках и телах качения, подработка и повреждения мест посадки подшипника в корпусе или на валу, увеличенные зазоры.между телами качения и обоймами.

На химических предприятиях изношенные подшипники качения не ремонтируют, а заменяют новыми.

Подшипники качения, подлежащие замене, снимают с вала при помощи винтовых, гидравлических и других съемников (рис. 3). При этом надо следить за тем, чтобы не повредить вал и внутреннюю поверхность гнезда в корпусе.

Монтаж подшипников качения ведут в такой последовательности. С подшипника смывают консистентную заводскую смазку смесью бензина и 60%-ного минерального масла. Затем подшипник просушивают и осматривают. Детали подшипника должны вращаться без стука. Подшипники, детали которых имеют цвета побежалости, трещины, забоины, царапины, монтировать нельзя.

После осмотра подшипник обычно нагревают в масляной ванне до 100 – 150°С. Затем внутреннее кольцо насаживают на вал при помощи молотка, медной выколотки или монтажной трубы. Чтобы не произошло перекоса и заклинивания подшипника, выколотку равномерно перемещают по окружности после каждого удара.

На рис. 4 изображено приспособление для одновременной посадки подшипника в корпус и на вал. После сборки и выверки подшипника в канавку его крышки укладывают войлочные или фетровые уплотнительные кольца.

Для смазки подшипников качения применяют жидкие минеральные масла, кальциевые и натриевые консистентные смазки (солидолы, ассогмин, консталин).

РЕМОНТ ВАЛОВ

Валы и оси, применяемые в оборудовании химических и нефтеперерабатывающих заводов, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены.

Большим разнообразием отличаются и детали, насаживаемые на вал. Они, в свою очередь, закрепляются на нем при помощи шпонок и шлицев. Ограничивают перемещение детали вдоль оси уступы (заплечики), для этой же цели используют стопорные кольца и конические участки вала.

У всех заплечиков и уступов должны быть плавные сопряжения с цилиндрической поверхностью вала; прочность последнего при знакопеременной нагрузке тем выше, чем больше радиус сопряжения.

Валы подвержены значительным тепловым деформациям, поэтому они должны фиксироваться в осевом направлении только в одном месте – там, где осевое смещение деталей недопустимо.

Валы и оси в зависимости от нагрузки и условий эксплуатации изготавливают из углеродистых сталей различных марок: 30, 40, особенно часто – 45, а также сталей марок Ст. 3, Ст. 4, Ст. 5 и легированных сталей. Для повышения износоустойчивости рабочие шейки валов подвергают поверхностной закалке, цементации, азотированию.

В процессе работы на валы действуют значительные динамические нагрузки (например, периодические толчки шатуна поршневого насоса, воспринимаемые коленчатым валом). Вследствие этого, а также из-за неправильной установки в подшипниках, пороков в металле, дефектов при изготовлении, вал может получить повреждение и даже сломаться. Перед ремонтом надо обязательно выяснить причины повреждения вала.

Наиболее часто встречающиеся неисправности вала следующие: дефекты поверхности (раковины, выбоины, трещины, риски и задиры), овальность и конусность на коренных и мотылевых шейках, превышающие допуски, биение[1] отдельных шеек, а также прогиб вала.

Ремонт поверхности. Раковины и глубокие выбоины исправляют, наплавляя металл (близкий по составу к основному) на дефектное место. Затем обрабатывают шейку вала на станке или вручную. Правильность обработки контролируют по шаблону.

Эффективный способ ремонта поверхности шеек вала – металлизация. Сущность ее заключается в нанесении расплавленного, тонко распыленного металла, соответствующего по своему составу металлу восстанавливаемого изделия, на его поверхность. Расплавлять металл (проволоку) можно на электродуговых металлизаторах или при помощи газовых горелок. Капли металла подхватываются струей горящего газа, и, с силой ударяясь о восстанавливаемую поверхность, прилипают к ней.

Перед металлизацией шейку вала необходимо проточить, чтобы устранить овальность, конусность и бочкообразность, придать ей шероховатость и тщательно очистить от следов загрязнения и жира.

Металлизованный слой довольно хрупок и для тяжело нагруженных валов металлизация не применяется. При небольших износах поверхность вала может быть восстановлена электролитическим хромированием.

При каждом текущем или капитальном ремонте очищенный и промытый вал следует внимательно осмотреть (лупой) для проверки отсутствия трещин. С той же целью производят проверку вала «на мел». Для этого вал промывают керосином, вытирают насухо и смазывают меловой водой; после высушивания обмазку прогревают некоптящим пламенем паяльной лампы, одновременно несколько раз поднимая и опуская конец вала. Трещины обнаруживают по выступающим темным полосам керосина. Чем шире полоса, тем глубже трещины.

Чтобы устранить мелкие трещины, участок поврежденного металла вырубают и заваривают. Образовавшийся слой опиливают и шлифуют. При наличии глубоких трещин вал заменяют.

Существует способ восстановления вала напылением капрона. Прижав к вращающемуся валу, предварительно нагретому, капроновый стержень, перемещают его вдоль реставрируемой поверхности, и тот от тепла детали и от трения оплавляется. Расплав хорошо схватывается с металлом. Вся операция совершается на обычном токарном станке. Деталь зажимают в патроне (если нужно, она тут же, на станке, подогревается кольцевым разъемным электроподогревателем), капроновый стержень вставляют в трубку, которая укреплена на суппорте и выжимается из нее винтом по мере расходования. После прогрева детали до 200°С подогреватель сдвигается, к детали подводится капроновый «карандаш» и включается продольная подача.

Наибольшая «сцепляемость» с металлом зафиксирована у относительно тонких слоев (0,14–0,16 мм), наплавленных с предварительным нагревом до 200°С. Чем грубее обработаны сопрягаемые детали, например, вал и внутреннее кольцо подшипника, тем надежнее при дальнейшей эксплуатации «втертая» капроновая втулка.

Ремонт поломанного вала проводится при помощи газовой, электрической или кузнечной сварки. После предварительной обработки торцовых поверхностей соединяемых частей, одну часть вала (надставку) вращают с частотой 500 – 800 об/мин и прижимается к неподвижной части вала. Вал и надставка нагреваются до белого каления. В момент появления искр горящего углерода вращение прекращают. После остывания образовавшееся утолщение протачивают.

При прогибе крупных валов их правят термическими методами (при небольших прогибах); термомеханическим методом с применением общего или местного отжига до и после механической правки.

Тонкие валы правят в центрах токарного станка или специального приспособления с помощью винтового нажима.

Правка вала в горячем состоянии, как правило, проводится в два этапа:

1) прогрев и нагружение вала;

2) выдержка в нагретом и нагруженном состоянии (1 – 3 часа)

Напряжения, возникающие при данном методе, всегда ниже предела текучести, поэтому опасных внутренних напряжений не возникает, а после правки остаточные напряжения отсутствуют, что обеспечивает стабильность формы вала.

Правка вала в холодном состоянии осуществляется приложением силы в месте максимального прогиба, таким образом, чтобы прогиб вала в обратном направлении превышал в 5-8 раз величину первоначального прогиба. Цикл нагружения повторяется 3 – 5 раз до устранения прогиба.

2020-05-21

2020-05-21 4485

4485